Изобретение относится к оборудованию для изготовления керамических пленок способом разлива шликеров на технологическую подложку и может быть использовано в радиоэлектронной промышленности при изготовлении многослойных керамических конденсаторов.

Целью изобретения является повышение качества пленки и увеличения производительности.

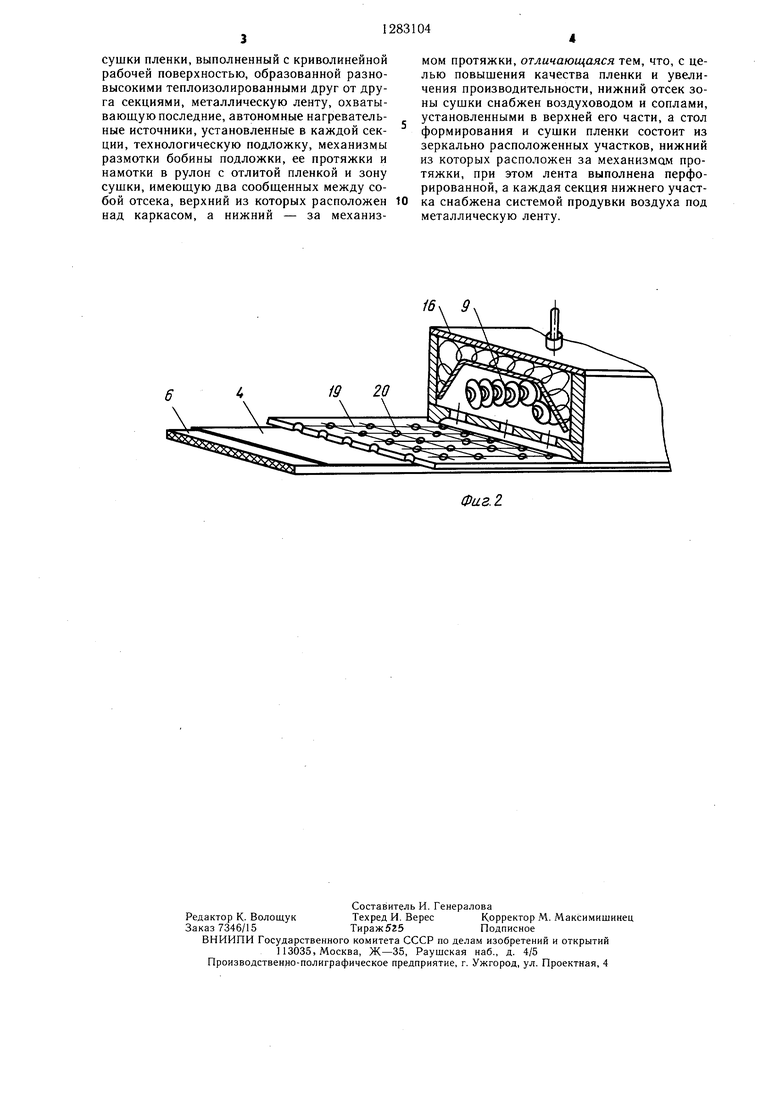

На фиг.1 приведена схема линии для 10 литья керамической пленки; на фиг.2 - разрез нижнего участка стола формирования и сушки пленки.

Линия содержит каркас 1, механизм 2 размотки бобины 3 с технологической подложкой 4. Верхний участок 5 стола формирования и сушки керамической пленки 6 выполнен из теплоизолированных друг от друга воздушным зазором 7 разновысоких

15

механизма протяжки подложки 4, преодолевая торможение механизма 2 размотки, протаскивает подложку 4 по ленте 11, обеспечивая за счет криволинейной поверхности секций 8 верхнего участка 5 стола равномерное и плотное ее прилегание, и далее направляет подложку 4 на ленту 19 нижнего участка 14 стола. В то же время из фильеры 12 подают шликер, который, вытекая из нее, попадает на движущуюся подложку 4 слоем, толш.ина которого ограничена зазором между нижней поверхностью фильеры 12 и поверхностью подложки 4 на ленте II, и после подсушки на участке 5 стола образует керамическую пленку 6. Далее подложка 4 с отлитой на нее пленкой 6 через барабан 13 механизма протяжки протаскивается по ленте 19, плотно прилегая к ней за счет криволинейной поверхности секций 16 нижнего участка 14 стола. После окончательной досушки на участке 14 стола пленка 6 полу25

секций 8, снабженных автономными нагревательными источниками 9 с регуляторами 10 20 чает необходимые механические и физичес- и несущих на себе металлическую тонкую кие свойства. Механизм 21 натяжения и на- ленту 11. На верхнем участке стола 5 рас-мотки протаскивает подложку 4 с пленкой 6

положены литьевая фильера 12 и ведущий по ленте 19 и сматывает их в рулон 22. барабан 13 механизма протяжки подложки 4. Система 18 продувки воздуха под ленту 19 и

отверстия 20 в последней служат для подачи сжатого воздуха под подложку 4 с целью создания воздушной подушки, облегчающей транспортирование подложки 4 с пленкой 6 по нижнему участку 14 стола формирования и сушки. Перемещаясь по ленте 11 и 19, пленка 6 проходит над секциями 8 и 16 верхнего 5 и нижнего 14 участков стола, имеющими по направлению подложки 4 требуемую температуру сушки, но разную по секциям 8 и 16 в зависимости от режима сушки пленки 6. В рузультате малой толщины лент 11 и 19 и наличия теплоизоляционных зазоров 7 и 15 между секциями 8 и 16 ленты 11 и 19 имеют ту же температуру, что и поверхность секций 8 и 16, над которыми

Нижний участок 14 стола формирования и сушки пленки 6 выполнен из теплоизолированных друг от друга воздушным зазором 15 разновысоких секций 16, снабженных автономными нагревательными источниками 9 с регуляторами 17 и системой 18 продувки воздуха под перфорированную металлическую тонкую ленту 19, имеющую отверстия 20 для подачи сжатого воздуха под подложку 4. Линия имеет также механизм 21 натяжения и намотки в рулон 22 подложки с отлитой на нее пленкой 6. Над каркасом 1 установлен верхний отсек 23 устройства сушки пленки 6, а нижний отсек 24 расположен под каркасом 1 и снабжен воздуховодом 25 сушки с размещенными в верхней его части соплами 26. Нижний участок 14 стола расположен зеркально относи30

35

натянуты участки лент 11 и 19.

Зона сушки в виде отсеков 23 и 24 с

тельно верхнего участка 5 и расположен за 40 воздуховодом 25 обеспечивают стабильность

механизмом протяжки.

Линия работает следующим образом.

Бобину 3 с подложкой 4 устанавливают на шпиндель механизма 2 размотки. Затем подложку 4 пропускают по ленте 11 верхнего участка 5 стола формирования и сушки пленки 6 под фильеру 12 и далее через барабан 13 механизма протяжки подложку 4 пропускают по ленте 19 нижнего участка 14 стола формирования и сушки пленки 6, а затем с помощью механизма 21 натяжения и намотки подложку 4 смтывают в рулон 22. После этого фильеру 12 заполняются шликером и приступают к разливу пленки 6.

При включении привода линии (не показан) подложка 4 разматывается с бобины 3 и протягивается по ленте 11 верхнего участка 5 стола под фильеру 12. Барабан 13

5

механизма протяжки подложки 4, преодолевая торможение механизма 2 размотки, протаскивает подложку 4 по ленте 11, обеспечивая за счет криволинейной поверхности секций 8 верхнего участка 5 стола равномерное и плотное ее прилегание, и далее направляет подложку 4 на ленту 19 нижнего участка 14 стола. В то же время из фильеры 12 подают шликер, который, вытекая из нее, попадает на движущуюся подложку 4 слоем, толш.ина которого ограничена зазором между нижней поверхностью фильеры 12 и поверхностью подложки 4 на ленте II, и после подсушки на участке 5 стола образует керамическую пленку 6. Далее подложка 4 с отлитой на нее пленкой 6 через барабан 13 механизма протяжки протаскивается по ленте 19, плотно прилегая к ней за счет криволинейной поверхности секций 16 нижнего участка 14 стола. После окончательной досушки на участке 14 стола пленка 6 полу0 чает необходимые механические и физичес- кие свойства. Механизм 21 натяжения и на- мотки протаскивает подложку 4 с пленкой 6

натянуты участки лент 11 и 19.

Зона сушки в виде отсеков 23 и 24 с

5

температурного режима, задаваемого секциями 8 и 16 стола формирования и сушки пленки, предотвращая потери тепла.

Таким образом, устанавливая определенную температуру секций 8 и 16 источниками 9 с регуляторами 10 и 17 в любой последовательности, предлагаемая линия обеспечивается качественную сушки и производительный съем пленки 6 при достаточно простом регулировании натяжения подложки 4 и . относительной малой длине линии. Применение линии позволяет увеличить производительность, повысить выход годной продукции на 20-30%.

Формула изобретения

Линия для литья керамической пленки, содержащая каркас и установленные на нем литьевую фильеру, стол для формирования и

сушки пленки, выполненный с криволинейной рабочей поверхностью, образованной разновысокими теплоизолированными друг от друга секциями, металлическую ленту, охватывающую последние, автономные нагревательные источники, установленные в каждой секции, технологическую подложку, механизмы размотки бобины подложки, ее протяжки и намотки в рулон с отлитой пленкой и зону сушки, имеющую два сообщенных между собой отсека, верхний из которых расположен над каркасом, а нижний - за механизмом протяжки, отличающаяся тем, что, с целью повышения качества пленки и увеличения производительности, нижний отсек зоны сушки снабжен воздуховодом и соплами, установленными в верхней его части, а стол формирования и сушкн пленки состоит из зеркально расположенных участков, нижний из которых расположен за механизмом протяжки, при этом лента выполнена перфорированной, а каждая секция нижнего участка снабжена системой продувки воздуха под металлическую ленту.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия литья керамической пленки | 1990 |

|

SU1747275A1 |

| Устройство для литья керамической пленки | 1982 |

|

SU1144885A1 |

| Установка для литья керамической пленки | 1990 |

|

SU1759633A1 |

| Установка для литья керамической пленки | 1986 |

|

SU1447661A1 |

| Устройство для литья керамической пленки | 1986 |

|

SU1335470A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКОЙ ПЛЕНКИ | 1992 |

|

RU2037415C1 |

| Устройство для литья керамической пленки | 1989 |

|

SU1722838A1 |

| Устройство для литья керамической пленки | 1983 |

|

SU1096107A1 |

| Линия литья керамической пленки и изготовления из нее пластинчатых заготовок | 1990 |

|

SU1729750A1 |

| Устройство для литья пленки | 1980 |

|

SU885020A2 |

Изобретение относится к оборудованию для изготовления пленок и позволяет повысить качество и производительность изготовления керамических пленок без увеличения длины линии. Это достигается тем, что отсек 24 сушки снабжен воздуховодом 25 с 21 соплами 26 в верхней его части, а стол формирования и сушки пленки 6 выполнен в виде двух участков, один из которых верхний 5 расположен за фильерой 12, а второй нижний 14 - за механизмом 2 протяжки подложки 4 и установлен под верхним 5.участком в одной с ним вертикальной плоскости, представляя собой зеркальное отображение верхнего 5 участка стола. Каждя секция 16 нижнего 14 участка стола снабжена системой 18 продувки воздуха под перфорированную ленту 19 для пропуска сжатого воздуха под подложку 4. Такое выполнение линии не приводит к ее удлиннению, но позвол-яет увеличить зону сушки пленки и облегчить транспортирование пленки без наруп1ения температурного режима сушки. 2 ил.

Фаг.2

| Авторское свидетельство СССР № 938494, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство для литья керамической пленки | 1982 |

|

SU1144885A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-01-15—Публикация

1985-08-16—Подача