Изобретение относится к оборудованию для изготовления керамических пленок способом литья шликеров на технологическую подложку и может быть использовано в радиоэлектронной промышленности при изготовлении многослойных керамических конденсаторов.

Цель изобретения - улучшение условий формирования, повышение качества и производительности.

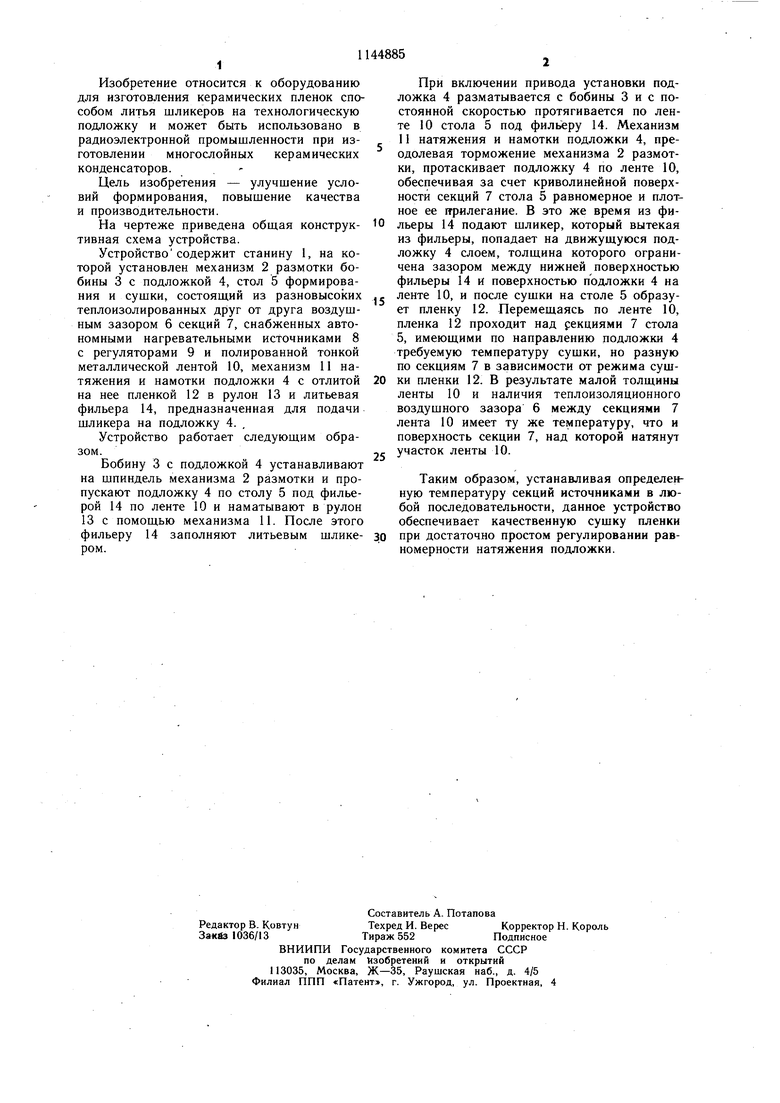

На чертеже приведена общая конструктивная схема устройства.

Устройствосодержит станину 1, на которой установлен механизм 2 размотки бобины 3 с подложкой 4, стол 5 формирования и сушки, состоящий из разновысоких теплоизолированных друг от друга воздушным зазором 6 секций 7, снабженных автономными нагревательными источниками 8 с регуляторами 9 и полированной тонкой металлической лентой 10, механизм 11 натяжения и намотки подложки 4 с отлитой на нее пленкой 12 в рулон 13 и литьевая фильера 14, предназначенная для подачи шликера на подложку 4.

Устройство работает следующим образом.

Бобину 3 с подложкой 4 устанавливают на шпиндель механизма 2 размотки и пропускают подложку 4 по столу 5 под фильерой 14 по ленте 10 и наматывают в рулон 13 с помощью механизма 11. После этого фильеру 14 заполняют литьевым щликером.

при включении привода установки подложка 4 разматывается с бобины 3 и с постоянной скоростью протягивается по ленте 10 стола 5 под фильеру 14. Механизм 11 натяжения и намотки подложки 4, преодолевая торможение механизма 2 размотки, протаскивает подложку 4 по ленте 10, обеспечивая за счет криволинейной поверхности секций 7 стола 5 равномерное и плотное ее гтрилегание. В это же время из фильеры 14 подают щликер, который вытекая из фильеры, попадает на движущуюся подложку 4 слоем, толщина которого ограничена зазором между нижней поверхностью фильеры 14 и поверхностью подложки 4 на

, ленте 10, и после сушки на столе 5 образует пленку 12. Перемещаясь по ленте 10, пленка 12 проходит над рекциями 7 стола 5, имеющими по направлению подложки 4 требуемую температуру сушки, но разную по секциям 7 в зависимости от режима сушки пленки 12. В результате малой толщины ленты 10 и наличия теплоизоляционного воздушного зазора 6 между секциями 7 лента 10 имеет ту же температуру, что и поверхность секции 7, над которой натянут

5 участок ленты 10.

Таким образом, устанавливая определенную температуру секций источниками в любой последовательности, данное устройство обеспечивает качественную сушку пленки 0 при достаточно простом регулировании равномерности натяжения подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для литья керамической пленки | 1985 |

|

SU1283104A1 |

| Установка для литья керамической пленки | 1990 |

|

SU1759633A1 |

| Линия литья керамической пленки | 1990 |

|

SU1747275A1 |

| Устройство для литья керамической пленки | 1986 |

|

SU1335470A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКОЙ ПЛЕНКИ | 1992 |

|

RU2037415C1 |

| Установка для литья керамической пленки | 1986 |

|

SU1447661A1 |

| Линия литья керамической пленки и изготовления из нее пластинчатых заготовок | 1990 |

|

SU1729750A1 |

| КОМПЛЕКС ПО ПРОИЗВОДСТВУ МИКРОЭЛЕКТРОННОЙ ПРОДУКЦИИ НА ГИБКИХ ПОДЛОЖКАХ | 2024 |

|

RU2829707C1 |

| Устройство для литья керамической пленки | 1983 |

|

SU1096107A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЛЕНКИ ИЛИ СЛОЯ ПОКРЫТИЯ СО СТРУКТУРИРОВАННОЙ С ОБЕИХ СТОРОН ПОВЕРХНОСТЬЮ | 1998 |

|

RU2193968C2 |

УСТРОЙСТВО ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКОЙ ПЛЕНКИ, содержащее стол формирования и сушки пленки с криволинейной рабочей поверхностью, технологическую подложку, механизм размотки бобины с подложкой, механизм натяжения и намотки в рулон подложки с отлитой на нее пленкой и литьевую фильеру, отличающееся тем, что, с целью улучшения условий формирования пленки, повышения качества и производительности, стол формирования и сушки выполнен из набора теплоизолированных друг от друга разновысоких секций, снабженных автономными нагревательными источниками, а рабочая поверхность стола снабжена натяжными элементами и образована сплошной металлической лентой, охватывающей верхние поверхности секций стола. (Л 4 4 СХ 00 сд

| Устройство для литья пленки | 1978 |

|

SU722593A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| «Ceramaryia ; Италия, 1978, № 1, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1985-03-15—Публикация

1982-12-13—Подача