Изобретение относится к металлургии, конкретнее к термической обработке сталей для изготовления пластин пресс-форм, ножей для резки металла.

Целью изобретения является повышение вязкости и эксплуатационной стойкости.

Обработке по предлагаемому способу подвергают ножи из стали 6ХВ2 С для порезки термоупрочненного проката.

Проводят термическую обработку деталей, изготовленных из стали следующего хи- мического состава, %: углерод 0,58; кремний 0,55; марганец 0,32; хром 1,27; никель 0,23; вольфрам 2,25. Точка мартенсит- ного превращения Мн - 270°С, Ai 765°C. Детали подвергают термической обработке по предлагаемому способу и известному (аустенитизация, охлаждение в среде с температурой выше точки Мн на 5-50°С, выдержка и охлаждение на воздухе).

Обработку проводят по следующим режимам,

Режим 1: отжиг при 755°С в течение 4 ч, охлаждение с печью до 500°С со скоростью 0,02°С/с, далее на воздухе; изотермическая закалка с 950°С в соляной ванне с температурой 275°С, выдержка, охлаждение в воде с температурой 20°С.

Режим 2: отжиг при 725°С в течение 8 ч, охлаждение с печью до 500°С со скоростью 0,03°С/с, далее на воздухе; изотермическая закалка с 950°С в соляной ванне с температурой 320°С, охлаждение в воде с температурой 50°С.

Режим 3: отжиг при 750°С в течение 6 ч, охлаждение с печью до 500°С со скоростью 0,03°С/с, далее на воздухе; изотермическая

закалка с 950°С в соляной ванне с температурой 285°С, охлаждение в воде с температурой 30°С (оптимальный режим).

Режим 4; изотермическая закалка с 950°С в соляной ванне с температурой 280°С, охлаждение на воздухе (режим прототипа);

Осуществление отжига при температуре на 10-40°С ниже АС1 в течение 4-8 ч, охлаждение со скоростью 0,02-0,03°С/с до 500°С и дальнейшее охлаждение на воздухе обеспечивают достаточно полную сферои- дизацию карбидов, образование однородной зернистой структуры перлита с твердостью 230 НВ, которая при последующей изотермической закалке способствует увеличению бейнитной составляющей до 90-95%.

Температура нагрева при отжиге должна быть достаточно высокой для обеспечения максимальной скорости диффузионных процессов и, в то же время, должна быть недостаточной для фазовых превращений. Этим условиям, в зависимости от марочного химического состава стали удовлетворяет температура на ниже Act, Длительность отжига не должна быть менее 4 ч, так как не успеет завершиться сфероидизация карбидов. Для легированных сталей диффузионный процесс сферои- дизацми карбидоЬ идет замедленно, но тем не менее увеличивать его длительность более 8 ч нецелесообразно, так как начнет ускоренно развиваться процесс коагуляции и появится неоднородность структуры, что ухудшает механические свойства в готовом изделии. После выдержки при отжиге охлаждение должно быть замедленным и не превышать 0,02-0,03°С/с во избежание термических напряжений. Эта опасность сохраняется до температуры 500°С. Ниже 500°С возможно охлаждение на воздухе,

Проведениа изотермической закалки деталей без предварительного отжига при

температуре на 10-40°С ниже Act приводит к образованию неоднородной грубоиголь- чатой структуры с пониженной ударной вязкостью и износостойкостью. При эксплуатации ножей с такой структурой металла имеют место значительные выкрашивания режущих кромок, что не наблюдается при термической обработке по предлагаемому способу.

Охлаждение после выдержки в среде с температурой на 5-50°С выше Мн в воде с температурой способствует более полному превращению аустенита и очищает детали от солей. Температура воды не должна быть ниже 20°С, так как появляется опасность воникновения остаточных напряжений в детали, и не должна быть выше 50°С, так как в этом случае не будет идти превращение остаточного аустенита.

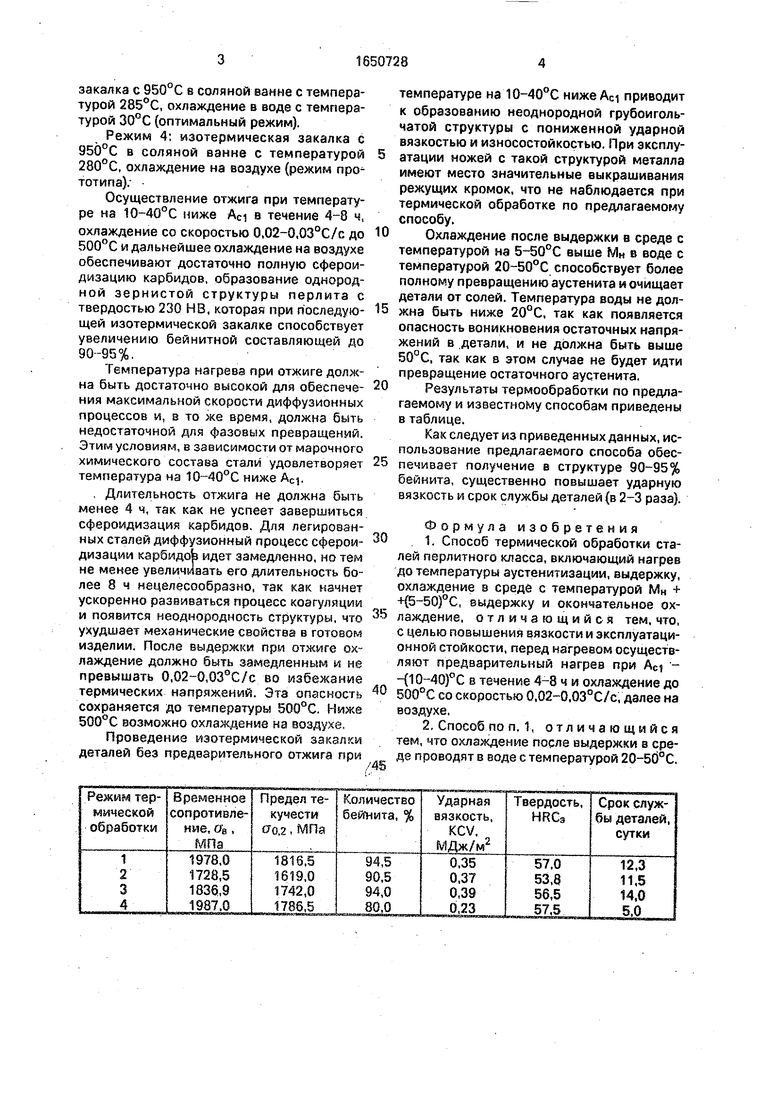

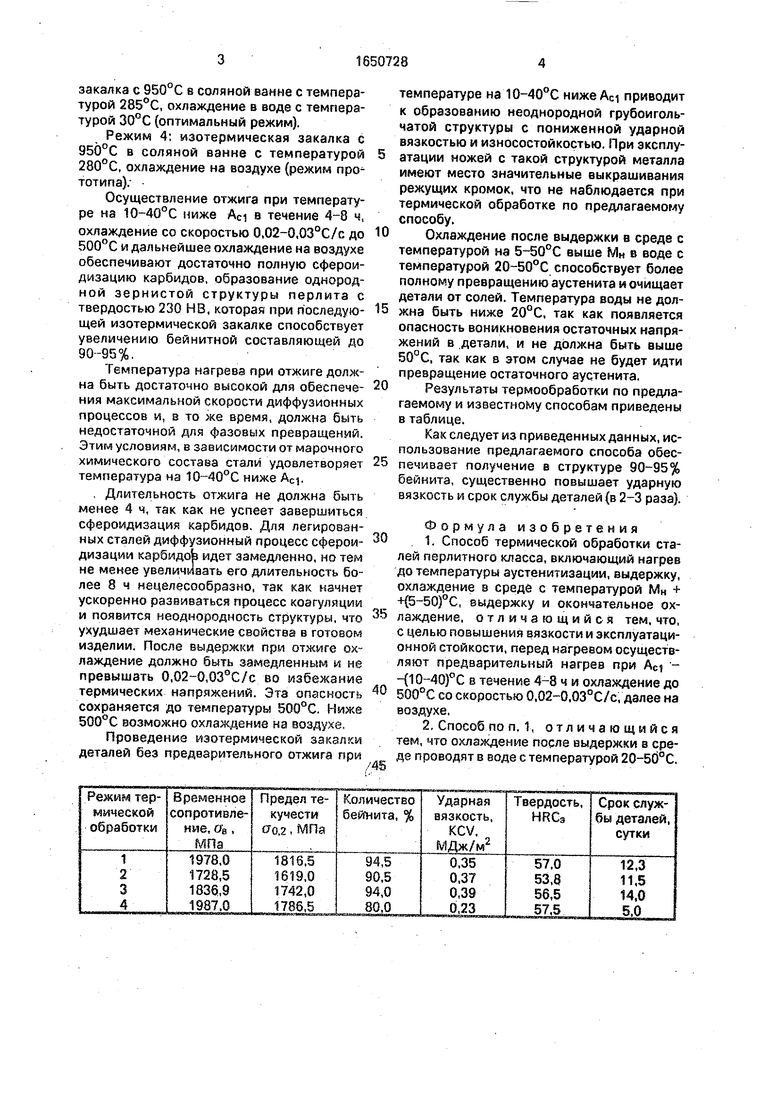

Результаты термообработки по предлагаемому и известному способам приведены в таблице.

Как следует из приведенных данных, использование предлагаемого способа обес- 5 печиаает получение в структуре 90-95% бейнита, существенно повышает ударную вязкость и срок службы деталей (в 2-3 раза).

0

5

0

Формула изобретения

1.Способ термической обработки сталей перлитного класса, включающий нагрев до температуры аустенитизации, выдержку, охлаждение в среде с температурой Мн + +()0С, выдержку и окончательное охлаждение, отличающийся тем, что, с целью повышения вязкости и эксплуатационной стойкости, перед нагревом осуществляют предварительный нагрев при Aci - -{10-40)° С в течение 4-8 ч и охлаждение до

500°С со скоростью 0,02-0,03°С/с, далее на воздухе.

2,Способ по п. 1, отличающийся тем, что охлаждение после выдержки в среде проводят в воде с температурой 20-5б°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАССИВНЫХ МЕТАЛЛУРГИЧЕСКИХ НОЖЕЙ ИЗ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 1991 |

|

RU2037533C1 |

| ЧУГУН И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2006 |

|

RU2307875C1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| Способ термической обработки стальных изделий | 1990 |

|

SU1749252A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЙНИТНОГО ЧУГУНА ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2012 |

|

RU2490335C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

Изобретение относится к металлургии, конкретно к термической обработке сталей для изготовления пластин пресс-форм. Цель изобретения - повышение вязкости и эксплуатационной стойкости. Способ включает нагрев при температуре Aci - (10-40)°C в течение 4-8 ч, охлаждение до 500°С со скоростью 0,02-0,03°С/с, далее на воздухе, аустенитизацию, охлаждение в среде с температурой Мн + (5-50)°С, выдержку и охлаждение. Использование предлагаемого способа позволяет повысить ударную вязкость и срок службы деталей в 2-3 раза. 1 з.п. ф-лы, 1 табл.

| Способ термической обработки штамповой стали | 1979 |

|

SU870454A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изотермической закалки стали | 1979 |

|

SU1232147A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-23—Публикация

1987-05-04—Подача