Изобретение относится к цветной металлургии, к гидрометаллургической переработке пирротинсодержащих концентратов путем химического разложения пирротина, может быть использовано также в химической промышленности при производстве сероводорода, сульфидов или гидросульфидов металлов.

Известен способ переработки пирротина на сульфат железа и элементарную серу путем сернокислотного выщелачивания при нагревании в присутствии органических растворителей, экстрагирующих выделяющуюся серу (авт. св. N 1303554, кл. С 01 В 49/14, 1987).

Недостаток этого способа низкая скорость разложения пирротина: за 120 мин степень выщелачивания составляет всего 23%

Известен способ получения сероводорода, включающий кислотное выщелачивание ферросульфидных продуктов при нагревании в присутствии металлической добавки алюминия в количестве 0,007-0,1 кг на 1 г железа в ферросульфидном продукте при поддержании в растворе пульпы отношения двухвалентного железа к трехвалентному не ниже 52-60 (авт.св N 1181993, кл. С 01 В 17/16, 1985).

Недостатки этого способа следующие: длительность процесса выщелачивания (3 ч) и необходимость расходовать металлический алюминий в количестве до 100 кг на тонну исходного продукта.

Прототипом изобретения служит способ переработки пирротиновых концентратов, включающий выщелачивание железа раствором серной кислоты при 80-90о С, при этом в пульпу вводят сероводород до начала выделения сероводорода при разложении обрабатываемого концентрата.

Техническим результатом изобретения является сокращение времени, необходимого для выщелачивания.

Это достигается тем, что в процессе выщелачивания пирротина в пульпу вводят сульфид или гидросульфид щелочного или щелочноземельного металла.

Преимущества введения в пульпу сульфидных и гидросульфидных ионов перед введением молекул сероводорода состоит в том, что указанные ионы являются более сильными донорами электронов и лучше растворяются в воде.

Сочетание известного признака (выщелачивание серной кислотой) с новым (введение сульфида или гидросульфида щелочного или щелочноземельного металла) не требует избыточного давления сероводорода в начале процесса (как в прототипе), что в соответствии с принципом Ле-Шателье и приводит к повышению скорости процесса, иначе снижению времени, необходимого для проведения выщелачивания.

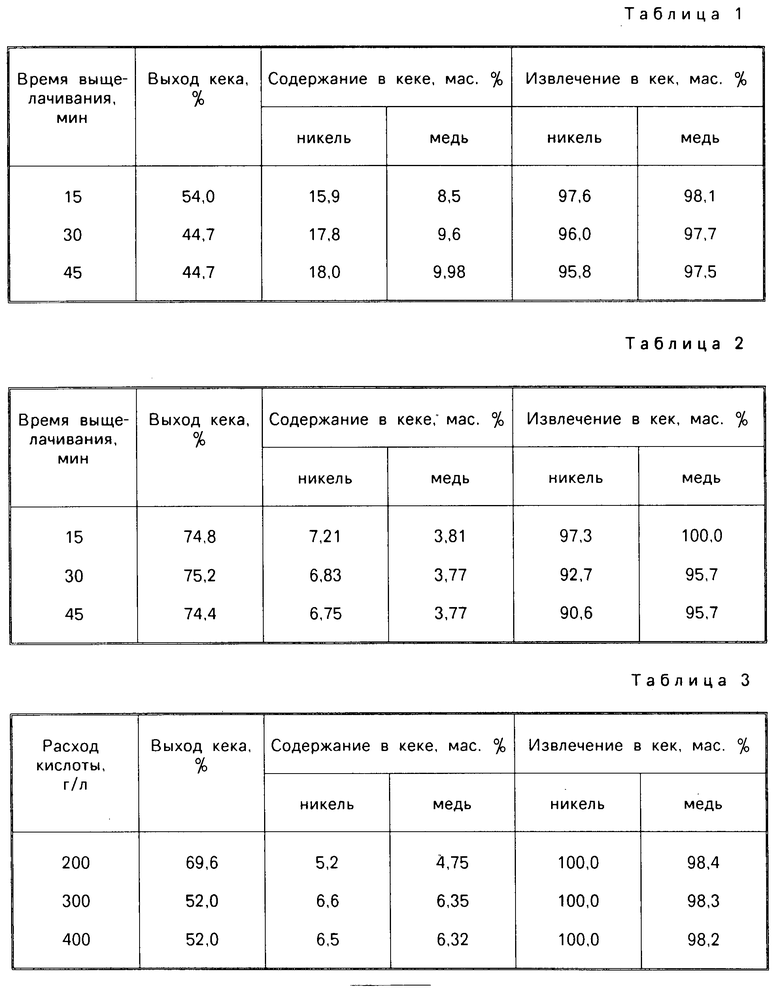

П р и м е р 1. Никелевый концентрат, содержащий 8,7% никеля, 4,6% меди и 48,2% железа при Т:Ж 1:7, перемешивали с сульфидом натрия, введенном в количестве 10 кг на тонну твердого, нагревали до 80о С и постепенно при перемешивании вводили 200 г/л серной кислоты. Через определенное время, указанное в табл. 1, перемешивание прекращали, пульпу отфильтровывали, а кек высушивали и подвергали химическому анализу.

Из данных табл.1, видно, что выщелачивание пирротина из никелевого концентрата по предлагаемому способу заканчивается за 30 мин (достигается постоянство выхода кека и содержания в нем никеля и меди), в то время как согласно прототипу время выщелачивания составляет 120 мин.

П р и м е р 2. Коллективный медно-никелевый концентрат, содержащий 5,54% никеля, 2,78% меди и 25,13% железа при Т:Ж1:4 и температуре 80о С, перемешивали с сульфидом натрия, введенным в количестве 15 кг на тонну твердого, и постепенно при перемешивании приливали 200 г/л серной кислоты. Через определенное время, указанное в табл.2, перемешивание прекращали, пульпу отфильтровывали, а кек высушивали и подвергали химическому анализу. Результаты опытов выщелачивания пирротина из коллективного концентрата в течение различного времени указаны в табл.2.

В данном случае процесс разложения пирротина по предлагаемому способу заканчивается за 15 мин, о чем свидетельствует постоянство выхода кека. Таким образом предлагаемый способ позволяет ускорить технологический процесс в 4-8 раз по сравнению с прототипом.

П р и м е р 3. Тяжелую фракцию, полученную при обогащении медно-никелевой руды в тяжелой суспензии, содержащую 3,35% никеля и 3,36% меди, при Т:Ж 1: 7 и температуре 80о С, перемешивали в сульфидом натрия, введенном в количестве 30 кг/т, и постепенно при перемешивании вводили различное количество серной кислоты. Через 15 мин перемешивание прекращали, пульпу отфильтровывали, а кек высушивали и подвергали химическому анализу. Результаты опытов выщелачивания пирротина из тяжелой фракции, полученной при обогащении медно-никелевой руды, представлены в табл.3.

Из данных таблицы следует, что предлагаемый способ эффективен и для переработки тяжелой фракции медно-никелевых руд.

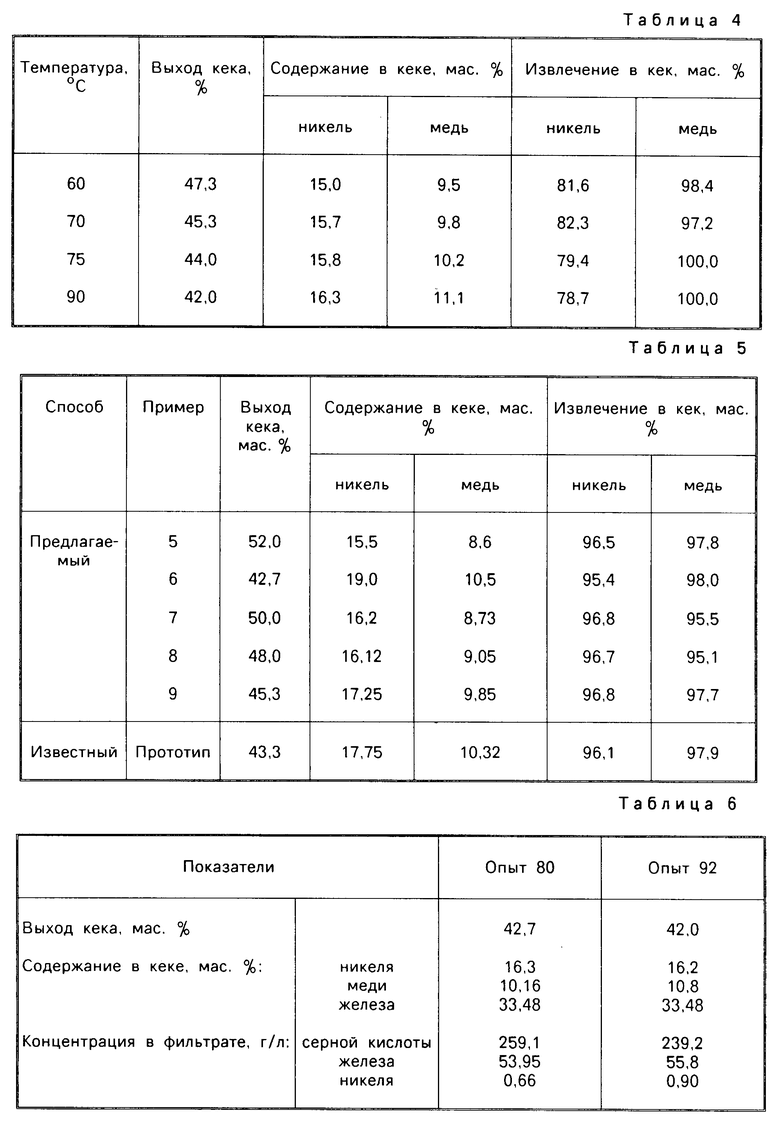

П р и м е р 4. Лежалый никелевый концентрат, содержащий 8,7 никеля, 4,6 меди и 48,2% железа при Т:Ж 1:7, перемешивали с сульфидом натрия, введенным в количестве 20 кг/т твердого, нагревали до 80о С и постепенно пари перемешивании вводили 300 г/л серной кислоты. Через 30 мин перемешивание прекращали, пульпу отфильтровывали, а кек высушивали и подвергали химическому анализу. Были проведены аналогичные опыты при различных температурах. Результаты приведены в таблице 4.

В случае переработки лежалых концентратов требуется увеличение расхода сульфида натрия по сравнению с переработкой свежих концентратов.

П р и м е р 5. Свежий никелевый концентрат, содержащий 8-9% никеля, около 4,5% меди и 48% железа, перемешивали с сульфидом натрия, введенным в количествe 5 кг/т твердого в пульпу с отношением жидкого к твердому 7, пульпу нагревали до 80о С и постепенно при перемешивании вводили 200 г/л серной кислоты. Через 15 мин после начала подачи кислоты перемешивание прекращали, пульпу отфильтровывали, а кек высушивали и подвергали химическому анализу. Результаты выщелачивания приводятся в табл.5.

П р и м е р 6. Тот же никелевый концентрат перемешивали с сульфидом натрия, введенным в количестве 10 кг/т при Ж:Т7, пульпу нагревают до 80о С и постепенно при перемешивании приливали 300 г/л серной кислоты. Через 30 мин после начала подачи кислоты перемешивание прекращали, пульпу отфильтровывали, а кек высушивали и подвергали химическому анализу. Результаты выщелачивания приводятся в табл.5.

П р и м е р 7. Пульпу никелевого концентрата при Ж:Т 7 перемешивали с 10 кг/т гидросульфида кальция. Затем пульпу нагревали до 80о С и при перемешивании постепенно приливали серную кислоту в количестве 200 г/л. Через 15 мин после начала введения кислоты перемешивание прекращали, пульпу отфильтровывали, а кек высушивали и подвергали химическому анализу. Результаты выщелачивания приводятся в табл.5.

П р и м е р 8. Пульпу никелевого концентрата при Ж:Т 7 перемешивали с 10 кг/т гидросульфида натрия. Затем нагревали до 80о С и при перемешивании постепенно приливали серную кислоту в количестве 200 г/л. Через 15 мин после начала введения кислоты перемешивание прекращали, пульпу отфильтровывали, а кек высушивали и подвергали химическому анализу. Результаты выщелачивания приводятся в табл.5.

П р и м е р 9. Пульпу никелевого концентрата при Ж:Т 7 перемешивали с 5 кг/т сульфида кальция. Затем пульпу нагревали до 80о С и при перемешивании постепенно приливали серную кислоту в количестве 200 г/л. Через 15 мин после начала введения кислоты перемешивание прекращали, пульпу отфильтровывали, а кек высушивали и подвергали химическому анализу. Результаты выщелачивания приводятcя в табл.5.

Для сравнения в табл.5 приводятся результаты выщелачивания того же никелевого концентрата по способу-прототипу, согласно которому пульпу при Ж:Т 7 предварительно насыщают сероводородом (15-20 мин), а затем выщелачивают серной кислотой в количестве 200 г/л в течение двух часов.

Из данных табл.5 видно, что результаты обогащения кека никелем и медью по предлагаемому способу и прототипу примерно одинаковы. Однако, если по способу-прототипу процесс длится 120 мин, то по предлагаемому способу 15-20 мин, что снижает затраты на выщелачивание.

В табл.6-8 приводятся примеры, иллюстрирующие влияние последовательности введения реагентов, температуры и введения различных сульфидов или гидросульфидов щелочных или щелочноземельных металлов.

Обработке подвергали никелевый концентрат Талнахской обогатительной фабрики Норильского комбината, содержащий 4,57% меди, 8,7% никеля и 48,1% железа. Реагенты вводили в нагретую до 80о С пульпу при Ж:Т 7, время обработки 30 мин. Расход сернистого натрия составлял 20 кг/т, а концентрация серной кислоты 300 г/л. При этом в опыте 80 сначала вводили сернистый натрий, а затем серную кислоту, в опыте же 92 порядок загрузки реагентов был противоположным. Результаты приведены в табл.6.

Из данных табл. 6 видно, что результаты опытов практически одинаковы, независимо от последовательности введения реагентов.

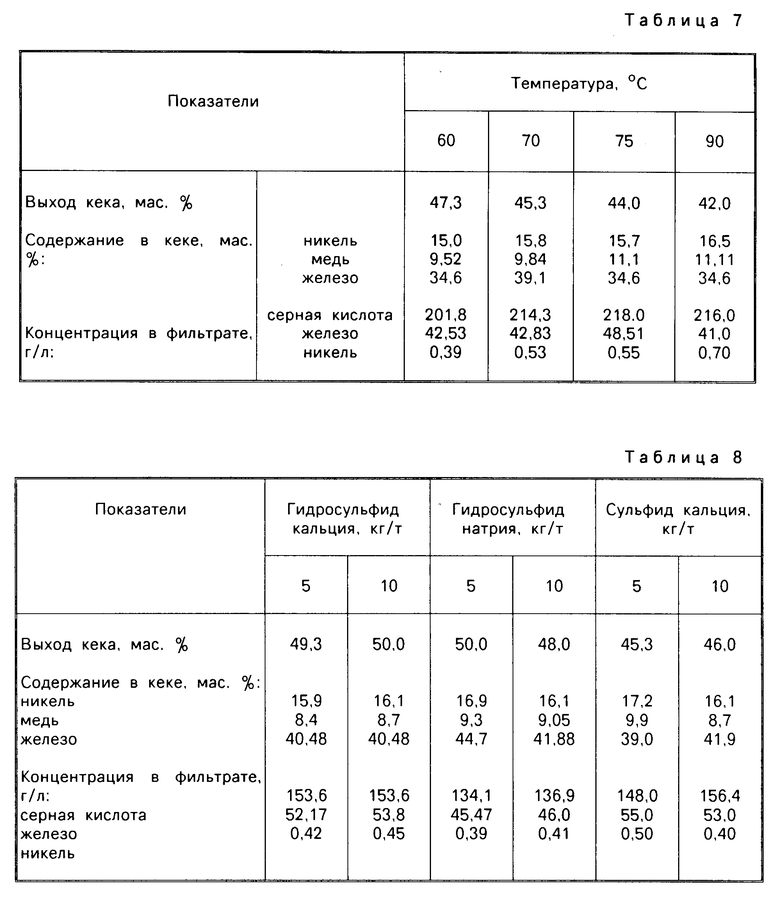

Результаты опытов при разных температурах приведены в табл.7.

Из данных табл.7 следует, что положительный результат достигается в интервале температур от 60 до 90о С.

Результаты опытов с использованием разных сульфидов приведены в табл.8.

Поскольку выход кека составляет около 50% то количество концентрата, направляемого в плавку, по сравнению с существующей практикой снижается вдвое, а следовательно, вдвое снижаются и затраты на плавку, экономическая эффективность предлагаемого способа должна быть высокой.

Дополнительный положительный эффект достигается за счет снижения выброса сернистого газа в атмосферу, главным источником которого является пирротин, который будет удален из концентрата, поступающего в плавку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2016 |

|

RU2626257C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2014 |

|

RU2573306C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| Способ получения никелевого и медного концентратов из сульфидных железистых материалов | 1982 |

|

SU1046313A1 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2108168C1 |

| Способ переработки сульфидныхполиметаллических материалов | 1973 |

|

SU508551A1 |

| СПОСОБ ОСАЖДЕНИЯ СУЛЬФИДНОГО КОНЦЕНТРАТА НИКЕЛЯ И КОБАЛЬТА ИЗ СЕРНОКИСЛОТНЫХ РАСТВОРОВ | 2005 |

|

RU2281978C1 |

| Способ осаждения меди из растворов автоклавного и атмосферного выщелачивания медно-никелевых файнштейнов и штейнов | 2024 |

|

RU2827187C1 |

Использование: цветная металлургия, более конкретно гидрометаллургическая переработка пирротинсодержащих концентратов. Сущность: переработку пирротинсодержащих концентратов осуществляют выщелачиванием железа раствором серной кислоты при 80 - 90°С, при этом выщелачивание ведут в присутствии сульфида или гидросульфида щелочного или щелочноземельного металла. 8 табл.

СПОСОБ ПЕРЕРАБОТКИ ПИРРОТИНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ, включающий выщелачивание железа раствором серной кислоты при 80-90oС с получением сульфата железа, сероводорода и обогащенного никелем и медью кека, отличающийся тем, что выщелачивание ведут в присутствии сульфида или гидросульфида щелочного или щелочноземельного металла.

| Способ переработки пирротиновых концентратов | 1984 |

|

SU1235956A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-19—Публикация

1992-02-06—Подача