Изобретение относится к деревообрабатывающей промышленности, в частности к способам для изготовления прессованных деталей.

Известен способ производства прессованных деталей, включающий операции измельчения древесных и/или растительных отходов, смешивания частиц с добавками, формирование пакетов, подачу их в узел прессования, нагрев его, прессование заготовок (1).

Известен также способ изготовления прессованных деталей, состоящий из операций измельчения наполнителя, подготовки пресс-массы, формирования порций, подачи порций в узел прессования, нагрев узла прессования и удаление парогазовой смеси, прессование заготовок и деление их на детали (2).

Недостатками известных способов является то, что они имеют значительные энергозатраты, требуют специального постоянного нагрева узла прессования, а также времени для подогрева порций, а также операция прессования требует значительных усилий и, в частности, за счет сил упругости растительных частиц, что приводит к резкому увеличению металлоемкости оборудования, к усложнению узлов прессования, а также узлов нагрева, при этом последние имеют не только сложные схемы исполнения, но и экологически низкие показатели, например, нагрев пароводяной смесью, нагрев масляными составами или жидкими металлами и т.д.

Специальный постоянный нагрев порций термоэлектронагревателями ведет к значительному перерасходу электроэнергии, поскольку фактически ведется передача тепла всей окружающей средой, а не только порциями, ради которой и введена эта операция.

Такой анализ привел к решению задачи "гашения" сил упругости, т.е. введения новой операции пластификации растительных клеток.

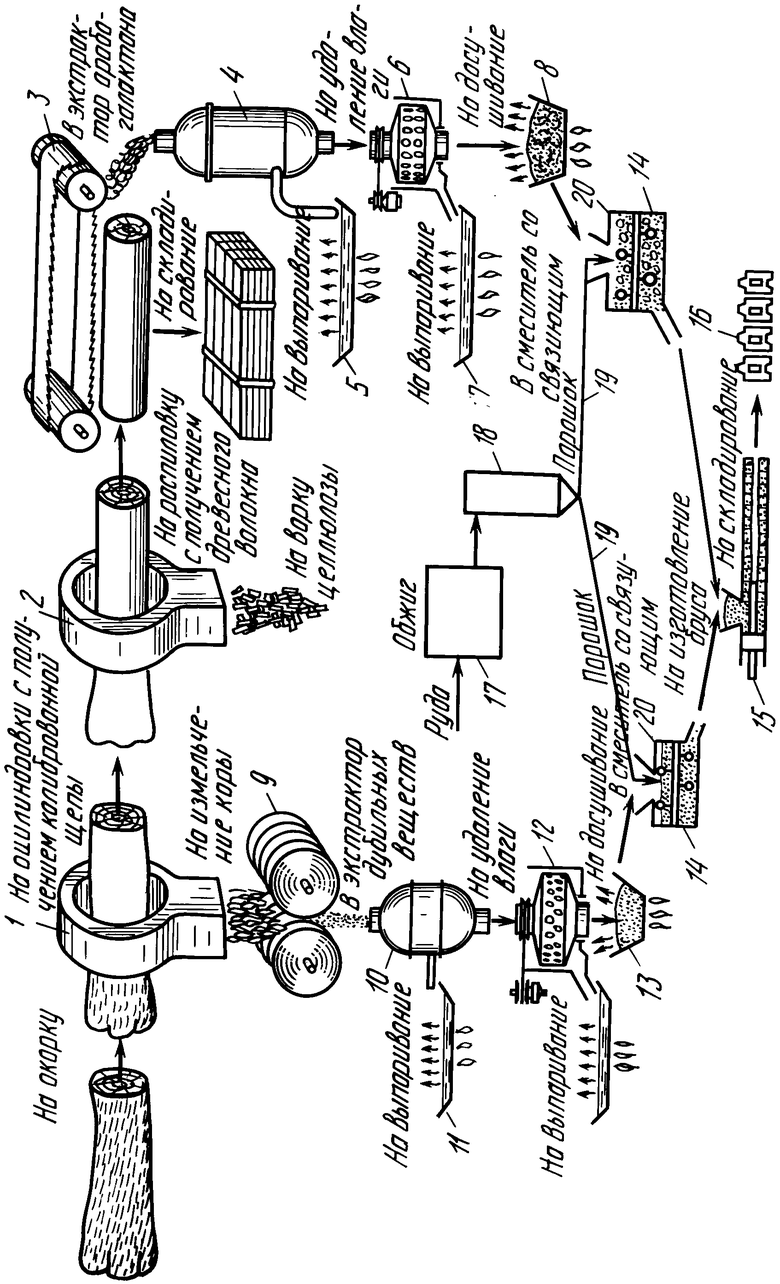

Способ осуществляется с помощью технологической линии (см. чертеж), включающего взаимосвязанные между собой узлы окорки 1 пиловочника, узел оцилиндровки 2 с получением калиброванной щепы, узел распиловки 3 с получением древесного волокна и пиломатериалов с равнопрочной структурой расположения волокон, узла экстрагирования 4 с получением арабогалактана, поступающего на узел выпаривания 5 и на узел удаления влаги 6 и на узел выпаривания арабогалактана 7 и на узел досушивания отжимок 8, который расположен над смесителем.

При этом от узла окорки 1 кору измельчают на узле измельчения 9, под которым расположен экстрактор 10 с выпаривателем 11, центрифугой 12 и узлом подготовки отжимок 13, при этом под ним расположен смеситель 14, пресс-масса от которого поступает в пресс 15 для производства деталей в виде бруса со шпунтом и гребнем, а вяжущее готовят в узле обжига 17 и узле подготовки 18 порошка 19, который располагают со смесителями 14, имеющими узел удаления парогазовой смеси 20.

Работа технологической линии происходит следующим образом.

Отжимки 13 от дубильных экстрактов или от производства арабогалактана (узла досушивания отжимок 8) или измельченные отходы или однолетние растения подают в смеситель 14, при этом исходное сырье, например, магнийсодержащие руды подают на узел обжига 17, с которого уносят частицы порошка 19 магнезитового каустического непосредственно в смеситель 14, при этом порошок 19 имеет температуру около 800оС и при соприкосновении с поданными в смеситель 14 частицами наполнителя происходит их пластификация, т.е. потеря упругих свойств частиц наполнителя отжимок, измельченных отходов или однолетних растений, а нагрев узла прессования, т.е. пресса производят передачей тепла от деталей в виде бpуса (их отдельных порций), а при пластификации древесных частиц проводят удаление парогазовой смеси, причем пресс-массу каждой порции перед формированием прогревали.

Пример 1 выполняли также, однако в смеситель 14 вводили подогретый арабогалактан требуемой концентрации, зависящей от исходной фракции и требуемых прочностных показателей деталей.

Пример 2 выполняли так же, как и пример 1, но при этом в смеситель 14 вводили неохлажденные полимерные вяжущие.

Пример 3 выполняли так же, как и пример 1, при этом в смеситель 14 вводили горячий порошок, полученный из брусита, который обжигали при температуре 900-1000оС с последующим размалыванием в шаровой мельнице, при этом на выходе из мельницы температура порошка составила 750-780оС.

Пример 4 выполняли так же, как и пример 1, однако в смеситель 14 добавляли горячий порошок, полученный при обжиге и размоле смеси брусита и серпентинита при соотношениях 1:1, 1:2, 1:3, при этом температура порошка составляла 700-750оС.

Пример 5 выполняли подобно примеру 1, при этом в смеситель 14 добавляли горячий порошок, полученный при обжиге и размоле смеси таль-магнезитовой руды, при этом температура порошка составляла 100-700оС.

Пример 6 выполняли подобно примеру 1, при этом на плоскости готового бруса наносили раствор молотой глины с олифой, причем частицы глины попадали в поры древесных частиц бруса, а олифа создавала защитную пленку, которая обеспечивала значительное увеличение водостойкости бруса через трое суток нахождения образца бруса в воде, первичный вес бруса не изменился.

Пример 7 выполняли подобно примеру 1 и при этом на плоскости бруса наносили раствор молотой окалины со стальных листов и олифы, при этом окалину после размола просеивали, подсушивали и сутки растворяли в олифе, при этом частицы окалина попадали в неровности и поры древесных частиц и обеспечивали увеличение водостойкости бруса, например, после нахождения бруса в воде трое суток, первичный вес бруса не изменился.

Пример 8 выполняли подобно примеру 1, однако в смеситель 14 добавляли порошок, который получали сжиганием некондиционных отрезков бруса в печи, при этом древесные частицы сгорали, а оставшийся порошок направляли в смеситель 14.

Использование: лесная и деревообрабатывающая промышленность. Сущность изобретения: древесные частицы смешивают с нагретым связующим, затем каждую порцию пресс-массы прогревают, удаляют парогазовую смесь и осуществляют прессование, нагрев узла прессования ведут передачей тепла от непрерывной заготовки. 12 з.п. ф-лы, 1 ил.

| Способ производства древесностружечных плит | 1980 |

|

SU927553A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-06-27—Публикация

1991-10-21—Подача