Изобретение относится к деревообрабатывающей промышленности и, в частности к производству прессованных деталей.

Известен способ прессования деталей, состоящий из подготовки древесных частиц, смешивания их с вяжущим и прессования деталей [1].

Известен также способ производства прессованных деталей, включающий операции подготовки частиц с измельчением, сортировкой, доизмельчением и их сушкой, смешивания с дозированием частиц, минерального вяжущего и антисептика - антипирена, прессования пресс-массы в непрерывную заготовку, и деление ее на детали [2].

Недостатками известных способов являются относительно низкая производительность и качество деталей в связи с наличием вибрации и резкого шума, возникающих при прессовании непрерывной заготовки, а поскольку вибрации оказывают отрицательное влияние на процесс соединения порций пресс-массы между собой, то они и снижают качественные показатели деталей, а именно прочностные показатели, особенно на растяжение детали; что же касается шума, возникающего при прессовании порций пресс-массы в непрерывную заготовку, то наличие его приводит к дискомфортным условиям обслуживающего персонала и снижению производительности установок, особенно при большом их количестве в цехе, кроме того, нестабильность процесса прессования с наличием вибраций и шума вызывает неравномерный износ "одежды" пресса, что ведет к преждевременному выходу из строя установок, а также к неравномерности поперечного сечения канала пресса, а значит и к снижению геометрических размеров деталей.

Значительными факторами наличия вибраций и шума являются факторы постоянства показателей пресс-массы и ее взаимодействие с "одеждой" пресса, а поскольку постоянство показателей пресс-массы обеспечить практически невозможно, то решать проблему вибрации и шума необходимо новыми приемами и операциями, направленными на их устранение.

Цель изобретения - повышение производительности и качества деталей за счет устранения вибрации и шума, возникающих при прессовании деталей.

Достигается это тем, что перед прессованием деталей осуществляют введение поглотителя вибрации и шума.

Предложенное техническое решение соответствует всем требованиям критериев изобретения:

критерию "новизна", так как введена новая операция формирования объемного поглотителя;

критерию "существенные отличия", поскольку имеется новая совокупность известных и новых операций смешивания и прессования с поглотителем;

критерию "полезность", так как предложение обеспечивает выполнение цели;

критерию "техническое решение задачи", поскольку предложение относится к области техники.

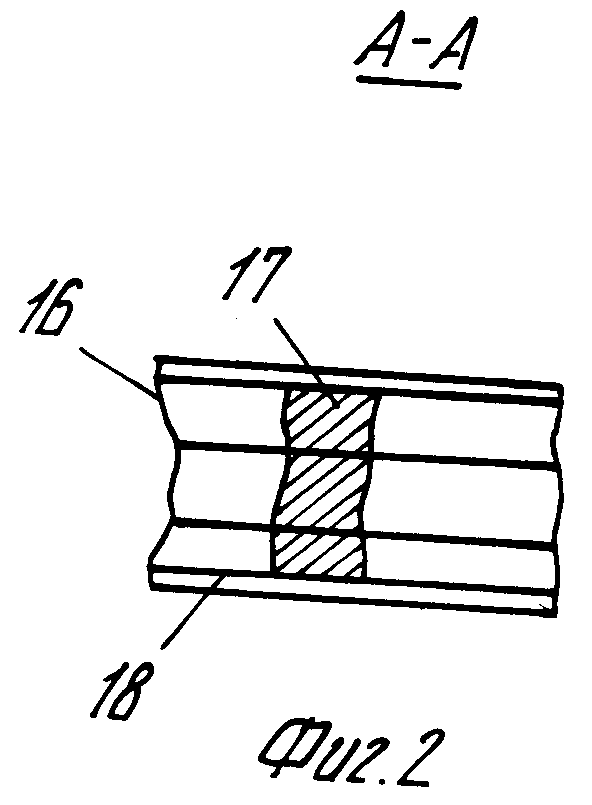

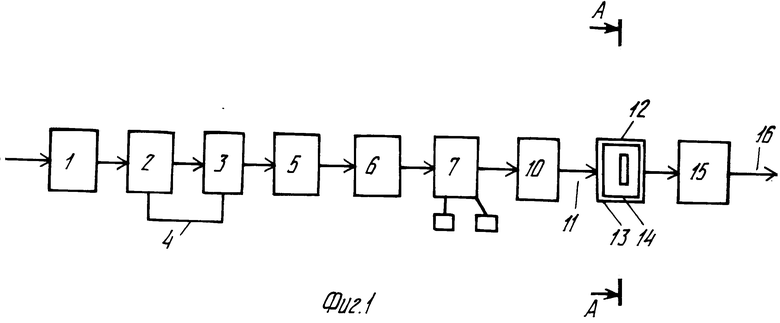

Способ обеспечивается с помощью линии, которая включает взаимосвязанные между собой узел подготовки древесных и/или однолетних растений 1 с механизмами их измельчения 2, механизмами сортировки 3, доизмельчения 4 крупной фракции и несколько узлов хранения частиц 5, сушилки 6, смесителя 7 с дозаторами 8 частиц, и вяжущего и антисептика-антипирена 9, установленных перед смесителем, пресс-массу которого выгружают на транспортеры 10, 11 и пресса 12 с загрузчиком 13 и "одеждой" 14 пресса 12, а за прессом расположен узел деления 15 непрерывной заготовки 16 на детали, причем пресс 12 используют для формирования объемных гасителей 17 вибрации и шума за счет создания на "одежде" скользящего слоя 18.

Работа линии осуществляется следующим образом:

Древесные и/или однолетние растения 1 подавали на механизм измельчения 2, затем частицы поступали на механизм сортировки 3, при этом крупные частицы возвращали на механизм доизмельчения 4, а требуемую фракцию подавали на узел хранения частиц 5, затем последнее пропускали через сушилку 6 и накапливали также в узле хранения 5 для сухих частиц, которые подавали через дозатор 8 в смеситель 7, при этом в последний загружали порошок магнезитовый каустический с помощью дозатора вяжущего 8 и дозатора антисептика-антипирена 9, из смесителя 7 пресс-массу выгружали на транспортеры 11 и подавали с помощью загрузчика 13 в пресс 12, на выходе которого получали непрерывную заготовку 16, которую на узле деления 15 раскраивали на детали, при этом перед прессованием периодически формировали объемные гасители 17 и снимали причину возникновения вибраций и шума за счет формирования скользящего слоя 18. Объемные гасители 17 изготавливали в канале пресса 12 из антисептика-антипирена соли хлористого магния в виде чешуек, которые спрессовывались в единую пластину, периферийные кромки последней контактировали с "одеждой" 14 и под воздействием обогрева пресса 12 оплавлялись и формировали скользящий слой 18, а после прохождения через пресс 12 объемных гасителей 17 последние направляли в дозаторе антисептик-антипирена 9, и цикл прессования деталей повторяли.

Источники информации.

1. Авторское свидетельство СССР N 1771968, кл. B 27 N 3/02, 1992

2. Авторское свидетельство СССР N 1784457, кл. B 27 N 3/04, 1992.

Изобретение относится к деревообрабатывающей промышленности. Способ производства прессованных деталей улучшает условия работы, повышает производительность за счет снижения вибрации шума и адсорбционных явлений между частицами при их прессовании. Перед прессованием непрерывной заготовки осуществляют введение объемного поглотителя шума, который выполняют из антисептика и антипирена, сечением, равным сечению заготовки. После деления заготовки на детали объемный поглотитель возвращают на дозирование антисептика и антипирена с сохранением свойств. 16 з.п.ф-лы, 2 ил.

| SU, авторское свидетельство, 1771968, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| SU, авторское свидетельство, 1784457, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1998-03-27—Публикация

1994-03-15—Подача