Изобретение относится к способам очистки от высокотоксичных полихлорорганических соединений.

Результаты интенсивных исследований, проведенных в различных странах мира, свидетельствуют о большой экологической опасности применения в народном хозяйстве продукции хлорной промышленности. Многие хлорорганические соединения, а особенно полихлорированные ароматические соединения являются сами по себе высокотоксичными, а также прямыми предшественниками образующихся в природе диоксинов. Диоксины признаны глобальными загрязнителями окружающей среды, ядами онкологического и генетического действия [1]

В нашей стране полихлорированные ароматические соединения, а именно трихлорбензол, полихлорбифенилы, используют в трансформаторах и конденсаторах. Сегодня практически все страны мира отказались от использования этих соединений и заняты проблемой их уничтожения.

Необходимо отметить, что полихлорированные ароматические соединения являются самыми стабильными среди большого класса хлорорганических соединений и для их детоксикации используют высокореакционноспособные вещества.

Предложен способ восстановительного дегалогенирования [2] который заключается во взаимодействии тетрахлорбифенилов с измельченными натрием или литием в тетрагидрофуране и в присутствии соли аммиака (фосфат, формиат, ацетат). Обработку ведут в несколько стадий: вначале компоненты смешивают при охлаждении льдом, затем перемешивают в течении 4-24 ч в атмосфере азота при 18-24оС, затем вновь охлаждают и осторожно по каплям приливают 10 мл метилового спирта. Затем вновь перемешивают, добавляют воду и разделяют водный и органический слои. Степень конверсии хлорорганических соединений составляет 100%

В работе [3] предложен способ уничтожения полихлорированных бифенилов, который заключается во взаимодействии с кислотами Льюиса (FeCl3, AlCl3) в присутствии щелочи в метиловом спирте.

Следует отметить, что данные способы характеризуются сложностью выполнения, наличием ряда стадий и многих компонентов, использованием токсичного растворителя метилового спирта. Имеет место и протекание побочных реакций, приводящих к нежелательным продуктам.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату может служить способ [4] который заключается в том, что в трансформаторное масло добавляют гидрид щелочного или щелочноземельного металла, нагревают до 160оС и тщательно перемешивают, при этом происходит образование бифенила и хлорида металла, который выпадает в осадок и легко отделяется.

Недостатками прототипа являются:

данный способ осуществляется при содержании очень малых количеств полихлорбифенилов (2200 м.д. или 0,22%) в минеральных маслах;

используется повышенная температура -160оС;

хотя в прототипе указывается, что применяются высокодисперсные гидриды, однако не указан ни размер частиц, ни способ, которым достигается высокая дисперсность. Воспроизведение экспериментальных данных по патенту не привело к достижению высоких степеней конверсии полихлорбифенилов.

Целью изобретения является разработка простого и удобного способа, позволяющего проводить процесс при 70-130оС при достижении высоких степеней конверсии (75-95%) достаточно больших количеств (1-3%) полихлорорганических соединений в растворах.

Эта цель достигается проведением очистки от полихлорароматических соединений с использованием гидридов натрия, магния, алюмогидрида лития и смешанного гидрида при температуре 70-130оС при использовании кавитатора (Vвр. 1000 об./мин) в течение 10 мин, при этом достигаются высокие степени конверсии токсичных соединений.

Таким образом отличительным признаком изобретения является:

проведение реакции при 70-130оС с использованием кавитатора.

При этом достигаются высокие степени конверсии (75-95%) при содержании полихлорароматических соединений 1-3% в растворах. Данный способ характеризуется высокой воспроизводимостью.

Во всех приведенных примерах анализ исходных веществ и продуктов реакции осуществляли газохроматографическим методом на хроматографе ЛХМ-80 с использованием колонки НФЖ 5% 8Е 30/хроматон.

В работе использовали растворы толуола, содержащие трихлорбензол, гексахлорбензол и трансформаторное масло, содер- жащее тетрахлорбифенилы. Продуктом реакции при использовании тетрахлорбифенила являлся бифенил, а при использовании гексахлорбензола и трихлорбензола-бензол.

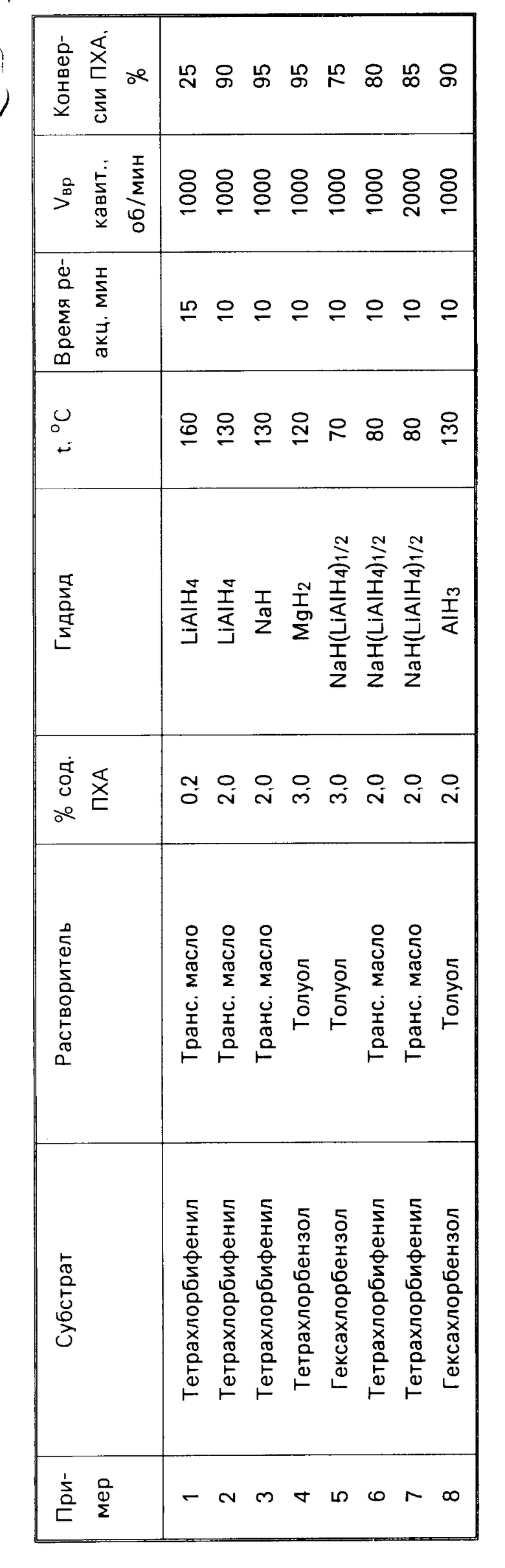

П р и м е р 1 (по прототипу). В реактор помещают 40 мл трансформаторного масла, содержащего 0,2% тетрахлорбифенила. Далее добавляют алюмогидрид лития в количестве, превышающем на 10% необходимое по стехиометрии. Смесь нагревают до 160оС и интенсивно перемешивают в течение 15 мин, затем реакционную смесь охлаждают, фильтруют и раствор анализируют. Степень конверсии тетрахлорбифенила составляет 25%

П р и м е р 2. В реактор помещают 40 мл трансформаторного масла, содержащего 2% тетрахлорбифенила. Затем к смеси добавляют 0,14 г алюмогидрида лития смесь нагревают до 130оС и перемешивают с использованием кавитатора (Vвр 1000 об/мин) в течение 10 мин. Во время реакции происходит образование осадка. После реакции смесь охлаждают, осадок отфильтровывают и раствор анализируют. Степень конверсии тетрахлорбифенила 90%

П р и м е р 3. в реактор помещают 40 мл трансформаторного масла, содержащего 2% тетрахлорбифенила, затем добавляют 0,50 г гидрида натрия. Смесь нагревают до 130оС и перемешивают с использованием кавитатора (Vвр 1000 об/мин) в течениие10 мин. Во время реакции происходит образование осадка. После реакции смесь охлаждают, осадок отфильтровывают и раствор анализируют. Степень конверсии тетрахлорбифенила 95%

П р и м е р 4. В реактор помещают 40 мл толуола, содержащего 3% 2,4,6-трихлорбензола, затем добавляют 0,360 г гидрида магния. Гидрид магния получают по методике, описанной в работе [5] Смесь нагревают до 120оС и перемешивают с использованием кавитатора (1000 об/мин) в течение 10 мин. Во время реакции происходит образование осадка. После реакции смесь охлаждают, осадок отфильтровывают и раствор анализируют. Степень конверсии трихлорбензола 95%

П р и м е р 5. В реактор помещают 40 мл толуола, содержащего 3% гексахлорбензола, затем добавляют 0,6 г смешанного гидрида NaH(LiAlH4)1/2. Смесь нагревают до 70оС и перемешивают с использованием кавитатора (1000 об/мин) в течение 10 мин. Во время реакции происходит образование осадка. После реакции смесь охлаждают, осадок отфильтровывают и раствор анализируют. Степень конверсии гексахлорбензола 75%

П р и м е р 6. В реактор помещают 40 мл трансформаторного масла содержащего 2% тетрахлорбифенила, затем добавляют 0,3 г смешанного гидрида NaH(LiAlH4)1/2. Смесь нагревают до 80оС и перемешивают с использованием кавитатора (1000 об/мин) в течение 10 мин. Во время реакции происходит образование осадка. После реакции смесь охлаждают, осадок отфильтровывают и раствор анализируют. Степень конверсии тетрахлорбифенила составляет 80%

П р и м е р 7. В реактор помещают 40 мл трансфрматорного масла, содержащего 2% тетрахлорбифенила, затем добавляют 0,6 г смешанного гидрида NaH(LiAlH4)1/2. Смесь нагревают до 80оС и перемешивают с использованием кавитатора (2000 об/мин) в течение 10 мин. Во время реакции происходит образование осадка. После реакции смесь охлаждают, осадок отфильтровывают и раствор анализируют. Степень конверсии тетрахлорбифенила составляет 85%

П р и м е р 8. В реактор помещают 40 мл толуола, содержащего 2% гексахлорбензола, затем добавляют 0,6 г гидрида алюминия. Смесь нагревают до 130оС и перемешивают с использованием кавитатора (1000 об/мин) в течение 10 мин. Во время реакции происходит образование осадка. После реакции смесь охлаждают, осадок отфильтровывают и раствор анализируют. Степень конверсии гексахлорбензола составляет 90%

На основании изложенных результатов можно заключить, что предлагаемый способ проведения реакции детоксикации полихлорароматическх соединений обладает следующими преимуществами:

проведение реакции при 70-130оС;

возможностью обезвреживания более высоких концентраций полихлорароматических соединений;

воспроизводимостью способа.

Результаты исследований реакции дехлорирований полихромароматических соединений (ПХА) с использованием гидридов щелочных и щелочно-земельных металлов.

Сущность изобретения: очистку органических растворов, преимущественно минеральных масел ведут путем добавления гидрида металла, выбранного из группы гидрид натрия, гидрид магния, гидрид алюминия, алюмогидрид лития, смешанный гидрид формулы NaH(LiAlH4)·1/2 при перемешивании в кавтаторе со скоростью 1000-2000 об/мин и 70-130°С. 1 табл.

СПОСОБ ОЧИСТКИ ОРГАНИЧЕСКИХ РАСТВОРОВ, преимущественно минеральных масел, от полихлорароматических соединений путем добавления гидрида металла, выбранного из группы: гидрид натрия, гидрид магния, гидрид алюминия, алюмогидрид лития, смешанный гидрид формулы

NaH(LiAlH4)1/2,

отличающийся тем, что процесс ведут в кавитаторе при частоте перемешивания 1000-2000 мин-1 и 70-130oС.

| Патент ФРГ N 3829779, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1995-07-09—Публикация

1993-03-15—Подача