Изобретение относится к металлургии, конкретнее к непрерывной разливке плоских слитков небольшой толщины.

Известен способ непрерывной разливки плоских слитков, включающий подачу металла в кристаллизатор, вытягивание из него плоского слитка с переменной скоростью, поддержание и направление слитка в зоне вторичного охлаждения при помощи приводных роликов, а также деформацию обжатия слитка в твердожидком состоянии при помощи роликов.

Недостатком известного способа является неудовлетворительное качество непрерывнолитых слитков и низкая стабильность и производительность пpоцесса непрерывной разливки, что объясняется тем, что обжатие слитка начинают производить сразу после выхода слитка из кристаллизатора. В этих условиях при высоких скоростях вытягивания и небольшой толщине оболочки слитка происходит нарушение ее сплошности, что сопровождается прорывами металла под кристаллизатором. Кроме того, деформация относительно тонкой оболочки слитка приводит к ее смятию, образованию ужимин, поясов и т.д. Сказанное приводит к браку слитков по качеству поверхности, а также к снижению стабильности и производительности процесса разливки.

Исследованиями установлено, что для повышения качества и производительности процесса разливки плоских слитков небольшой толщины необходимо начинать деформацию обжатия слитка на некотором расстоянии от нижнего торца кристаллизатора после достижения толщины оболочки слитка определенной величины. Величина этого расстояния устанавливается на основе эмпирической зависимости, учитывающей теплофизические характеристики разливаемого металла и скорость вытягивания.

Целью изобретения является улучшение качества плоских непрерывнолитых слитков и повышение стабильности и производительности процесса разливки.

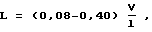

Указанную цель достигают тем, что в способе непрерывного литья плоских слитков в кристаллизатор подают жидкий металл, формируют слиток, вытягивают его из кристаллизатора с переменной скоростью и производят обжатие слитка в твердожидком состоянии в зоне вторичного охлаждения при помощи роликов, при этом обжатие слитка производят на расстоянии от нижнего торца кристаллизатора, определяемом по зависимости

L= (0,8-0,40)V/l где L расстояние от нижнего торца кристаллизатора до места начала обжатия слитка, м;

V скорость вытягивания слитка, м/мин;

l длина слитка в кристаллизаторе, м;

(0,08-0,40) эмпирический коэффициент, учитывающий теплофизические свойства разливаемого металла; температуры металла, вязкости, теплопроводности, температуропроводности, теплоемкости, допустимых напряжений металла при высоких температурах химсостава, 1/мин.

Улучшение качества непрерывнолитых плоских слитков будет происходит вследствие устранения образования на поверхности ужимин, поясов и т.д. а также внутренних трещин.

Повышение стабильности и производительности процесса разливки будет происходить вследствие устранения прорывов металла в начале зоны деформации обжатия слитка.

Начало деформации обжатия слитка на определенном расстоянии от нижнего торца кристаллизатора объясняется необходимостью устранения нарушения сплошности оболочки слитка и создания условий для увеличения толщины оболочки слитка до необходимых значений.

Диапазон значений эмпирического коэффициента в пределах (0,08-0,4)1/мин объясняется теплофизическими свойствами разливаемого и деформируемого металла, которые определяют его прочностные и пластические свойства при высоких температурах.

При меньших значениях будут происходить прорывы металла вследствие нарушения сплошности оболочки слитка из-за близкого расположения к кристаллизатору начала зоны обжатия слитка.

При больших значениях зона обжатия слитка будет недостаточной по длине из-за ее ограничения концом жидкой фазы. В этих условиях будет увеличиваться брак слитков по внутренним трещинам из-за высокой степени деформации обжатия в каждой паре роликов в зоне обжатия.

Указанный диапазон устанавливают в обратно пропорциональной зависимости от содержания углерода в разливаемой стали и в прямо пропорциональной зависимости от скорости вытягивания слитка.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

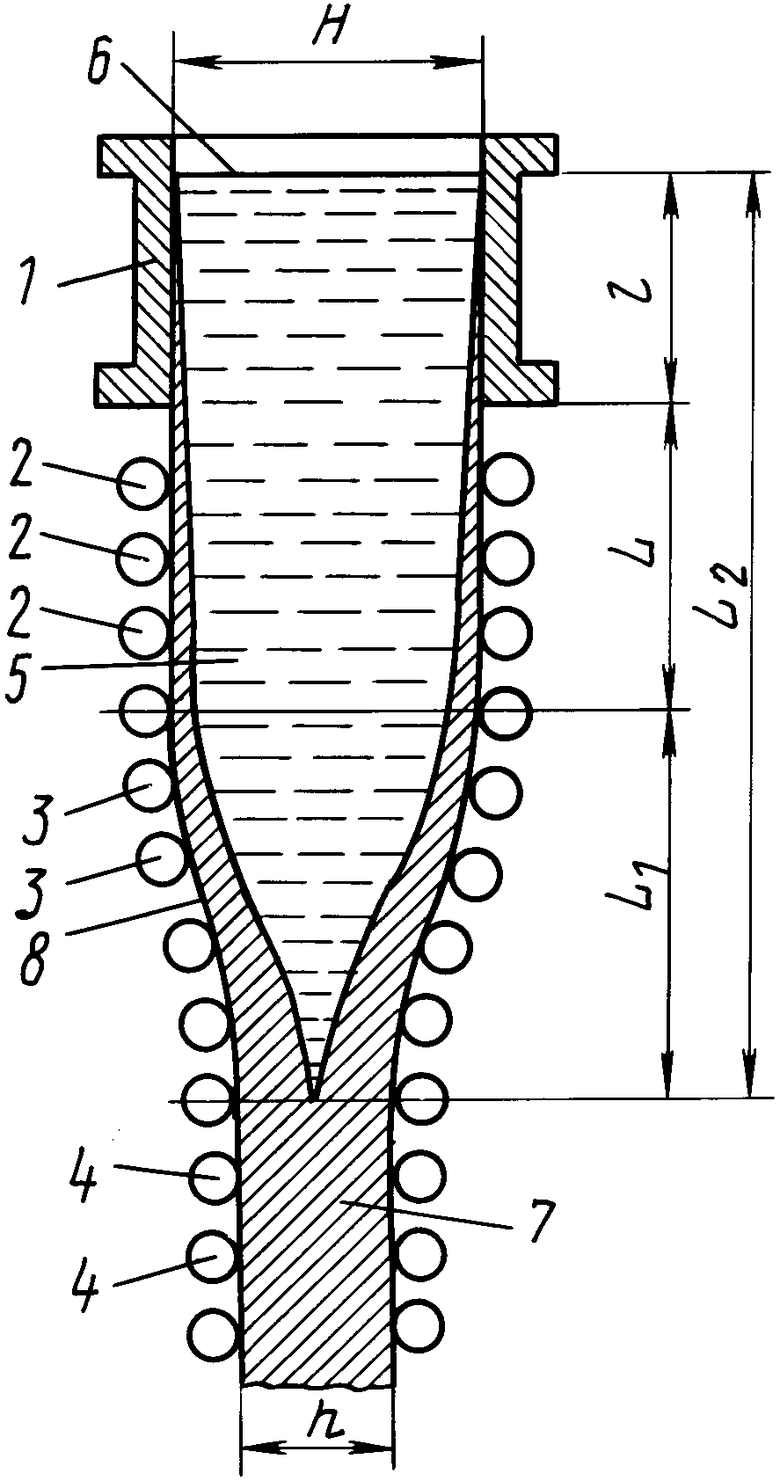

На чертеже показана схема установки для осуществления способа непрерывной разливки плоских слитков.

Установка для осуществления способа непрерывной разливки плоских слитков состоит из кристаллизатора 1, роликов 2, 3 и 4. 5 жидкий металл, 6 мениск металла, 7 плоский листок, 8 оболочка слитка, l длина участка слитка, находящегося в кристаллизаторе, L длина участка слитка, не подвергаемого деформации обжатия, L1 длина зоны обжатия слитка, L2 длина жидкой фазы слитка.

Способ непрерывной разливки плоских слитков осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки плоских слитков в кристаллизатор 1 подают металл 5 под мениск 6 через удлиненный разливочный стакан (не показан). Длина участка слитка 7 в кристаллизаторе 1 составляет l. Из кристаллизатора 1 слиток 7 с размерами Н х b вытягивают с переменной скоростью с помощью приводных роликов 2,3 и 4. При этом на длине участка L не производят деформацию обжатия оболочки 8 роликами 2 и слиток 7 на этом участке имеет размеры b и толщину Н. Далее на участке L2 оболочку 8 слитка 7 деформируют посредством обжатия роликами 3 с толщины Н до толщины h в твердожидком состоянии. Ниже участка L2 деформацию обжатия слитка 7 роликами 7 прекращают как в твердожидком, так и в твердом состояниях и слиток вытягивают с постоянной толщиной h.

В процессе непрерывной разливки деформацию обжатия слитка начинают производить на расстоянии от нижнего торца кристаллизатора, устанавливаемом по зависимости

L (0,08-0,4)V/l; где L расстояние от нижнего торца кристаллизатора до места начала деформации обжатия слитка, м;

V скорость вытягивания слитка, м/мин;

l длина участка слитка, находящегося в кристаллизаторе, м;

(0,08-0,4) эмпирический коэффициент, учитывающий теплофизические свойства разливаемого металла: температуры металла, вязкости, теплопроводности, температуропроводности, теплоемкости, допустимых напряжений металла при высоких температурах химсостава, 1/мин.

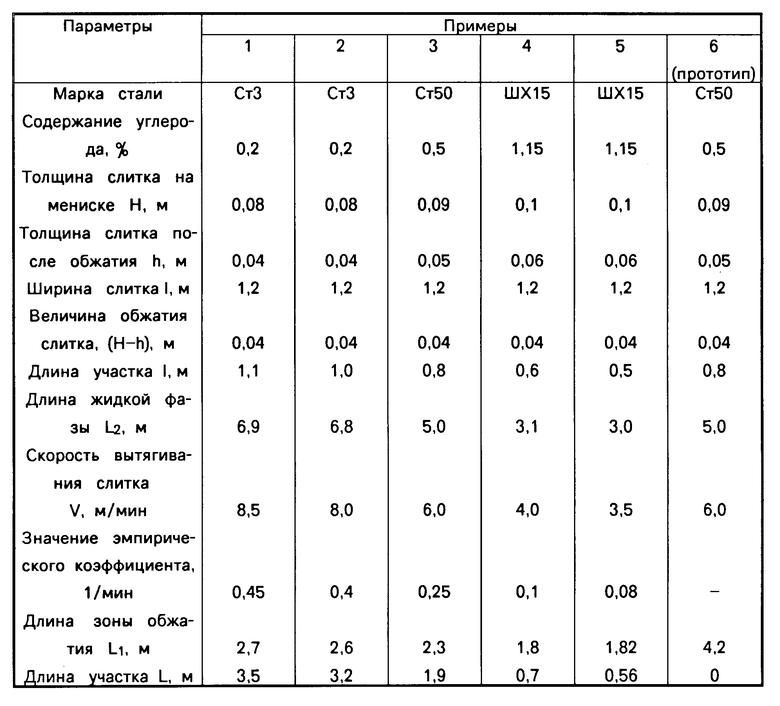

В таблице приведены технологические параметры процесса непрерывной разливки плоских слитков.

В первом примере длина участка L до начала зоны деформации обжатия слитка превышает допустимые значения, что вызывает уменьшение длины зоны деформации обжатия слитка. В этих условиях необходимо увеличивать степень деформации обжатия слитка в каждой паре роликов 3. В этом случае увеличивается брак слитков по внутренним трещинам.

В пятом примере начало зоны деформации обжатия слитка расположено слишком близко к кристаллизатору. В этих условиях происходит нарушение сплошности оболочки слитка, что приводит к прорывам металла. Кроме того, вследствие недостаточной толщины оболочки слитка происходит образование на поверхности ужимин, поясов и т.д.

В шестом примере (прототипе) вследствие начала деформации обжатия слитка непосредственно под кристаллизатором (L 0) происходят прорывы металла из-за небольшой толщины оболочки слитка на выходе из кристаллизатора.

В примерах 2, 3 и 4 не происходят прорывы металла в начале зоны обжатия слитка, на его поверхности не образуются ужимины и пояса вследствие достаточной величины толщины оболочки слитка. При этом длина зоны обжатия слитка обеспечивает степень деформации слитка в твердожидком состоянии в допустимых пределах без образования внутренних трещин.

Применение предлагаемого способа позволяет уменьшить брак слитков по внутренним трещинам и по качеству поверхности на 2,5% и уменьшить количество прорывов металла на 1,8% Экономический эффект подсчитан в сравнении с базовым объектом, за который принят способ непрерывной разливки плоских слитков, применяемый на НПО "Тулачермет".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022690C1 |

| СПОСОБ ОБЖАТИЯ НЕПРЕРЫВНОЛИТЫХ ПЛОСКИХ СЛИТКОВ В ТВЕРДОЖИДКОМ СОСТОЯНИИ | 1990 |

|

RU1677927C |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041014C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041012C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041018C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU1677925C |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022695C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2063294C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2037361C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038908C1 |

Сущность изобретения: в кристаллизатор подают жидкий металл, формируют слиток, вытягивают его из кристаллизатора с переменной скоростью и производят обжатие слитка в твердожидком состоянии в зоне вторичного охлаждения при помощи роликов. Обжатие слитка производят на расстоянии от нижнего торца кристаллизатора, определяемом по зависимости L (0,08 0,40) V/l, где L расстояние от нижнего торца кристаллизатора до места начала обжатия слитка, м; V скорость вытягивания слитка, м/мин, l длина слитка в кристаллизаторе, м; (0,8 0,40) эмпирический коэффициент, учитывающий теплофизические свойства разливаемого металла: температуру металла, вязкость, теплопроводность, температуропроводность, теплоемкость, допустимые напряжения металла при высоких температурах, химический состав, 1/мин. 1 ил. 1 табл.

СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ, включающий подачу жидкого металла в кристаллизатор, формирование слитка и его вытягивание из кристаллизатора с переменной скоростью, обжатие слитка в твердожидком состоянии в зоне вторичного охлаждения при помощи роликов, отличающийся тем, что, с целью повышения качества слитков, стабильности и производительности процесса, обжатие слитка производят на расстоянии от нижнего торца кристаллизатора, определяемом по зависимости

где L расстояние от нижнего торца кристаллизатора до места начала обжатия слитка, м;

V скорость вытягивания слитка, м/мин;

l длина слитка в кристаллизаторе, м;

0,08 0,40 эмпирический коэффициент, учитывающий теплофизические свойства разливаемого металла: температуру, вязкость, теплопроводность, температуропроводность, теплоемкость, допустимые напряжения металла при высоких температурах, химический состав, мин-1.

| Патент США N 3974559, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-09—Публикация

1990-07-18—Подача