Изобретение относится к машиностроению, в частности к конструкции для электрогазосварочных полуавтоматов и автоматов сварки плавящимся электродом диаметром 1,6-2,00 мм, и может быть использовано в строительстве.

Известно устройство, содержащее газовое сопло, асбестоцементную втулку, корпус резьбовой, коническую втулку и головку без резьбы. В верхней части трубка соединена со шлангом, а в нижней части конец трубки соединен с головкой втулки. Газовое сопло изготовлено из цветного металла.

Недостатком этого устройства является низкая производительность из-за засорения брызгами расплава четырех отверстий для выхода углекислого газа в сопло, наконечник быстро изнашивается и в результате электродная проволока, поступающая из наконечника выходного отверстия, перекручивается, что приводит к нестабильности получения ровного слоя расплава электросварочного шва. При демонтаже сопла недостаточно времени для окончательного охлаждения медного сопла от высокой температуры до температуры охлаждения 50оС.

При выходе из строя горелки или корпуса втулки с четырьмя отверстиями у наконечника очищают канал и проходные отверстия для отвода газа от брызг расплава, меняют сопло с асбестоцементной втулкой. Особенно это сказывается при соединении выполненной в натяг деталей асбестоцементной втулки с соплом, так как при высоких температурах они не имеют постоянного размера по диаметру и не удерживается медное сопло. Сопло под собственным весом при электросварке падает, разъединяется в местах, соединяемых в нахлестку или в натяг. При дальнейшей эксплуатации и воздействии высоких температур асбестоцементная втулка с резьбовым соединением становится втулкой с жестким соединением, что приводит к замене всей конструкции втулки с головкой и асбестоцементной резьбовой втулкой. В процессе проведения электрогазосварочных работ при снижении жесткости соединяемого сопла с асбестоцементной втулкой происходит большая потеря углекислого газа.

Известно также устройство, содержащее наконечник со сферическим отверстием, хвостовик, полухомут и вкладыши [1] Устройство предназначено для обеспечения многократного использования трудоемких в изготовлении деталей, экономии материальных и трудовых затрат. Хвостовик выполнен разборным с возможностью взаимодействия при сборке с полухомутом и вкладышами.

Недостатком этого устройства является сложность конструкции и сложность в монтажно-демонтажных работах, так как наконечник выполнен со сферическим отверстием для отвода электродной проволоки при электрогазосварочных работах. Отверстие неудобно расположено по отношению к корпусу наконечника, не позволяет получить правильного направления электродной проволоки к свариваемой детали. С увеличением расстояния до свариваемых деталей электродная проволока меняет первичное положение при высокой температуре. До расплава проволока смягчается и смачивается с металлом расплава, а это часто приводит к дефекту наплавки электросварочного шва. На выходе из сферического потая наконечника проволока перекручивается во время работы, отверстие разрабатывается постепенно и поэтому получается неровный сварной шов. Сферический потай наконечника засоряется от налипания брызг расплавленного металла. Это приводит часто к остановке полуавтомата, монтажно-демонтажным работам по зачистке отверстия наконечника или же замене его новым изделием.

Известна горелка для дуговой сварки плавящимся электродом в среде защитных газов, которая содержит шланг для подачи проволоки и защитного газа, сопло стаканообразной формы, изготовленное из боркорунда, токоподводящий наконечник и изоляционную трубку, надетую на шланг [2] На левом конце шланга с наружной стороны выполнена резьба для навертывания сопла, в дне которого также выполнено сквозное отверстие. На этом же конце шланга в непосредственной близости от токоподводящего наконечника выполнены радиальные отверстия для выхода защитного газа в рабочую зону. Правый конец шланга снабжен наружной резьбой, с помощью которой шланг ввертывается в хвостовик газотокоподающего шланга, расположенного в рукоятке горелки.

К недостаткам этого устройства относится то, что в горелку углекислый газ подводится на большом интервале (расстоянии), в результате снижается давление газа по каналу трубки, газ вводится в отводящие четыре отверстия втулки (мундштука), устремляется в горелку стаканообразной формы, поступает в камеру большого объема с малым давлением. Газ поступает неравномерно на свариваемые детали, получается слабый привар и менее устойчивая электрическая дуга.

Конический токоподводящий наконечник часто изнашивается, канал и проволока перекручивается у отверстия с потаем. В результате сложности монтажно-демонтажных работ, замены конического наконечника, отсоединения горелки от изоляционной трубки, закрепленной на шланге, снижается производительность труда.

Известная горелка не может использоваться в широких масштабах в сварочном производстве, так как необходимо изготовлять горелки простой конструкции с качественным свариваемым швом деталей, облегчением труда и экономией рабочего времени.

Целью изобретения является облегчение демонтажа горелки с заменой изношенного токоподводящего наконечника.

Поставленная цель достигается благодаря тому, что устройство для дуговой сварки плавящимся электродом в среде защитных газов содержит цилиндрическую горелку (выполненную из материала керамики), токоподводящий шланг, тройник, на конце которого закреплен мундштук со сменным токоподводящим наконечником. На сопле смонтирована подвижная насадка, у рабочего конца для подачи защитного газа служит тройник с трубкой со штуцером.

На горелке имеются два упорных кольца на наружной поверхности для ограничения перемещения насадки, тройник смонтирован между мундштуком и шлангом, у нерабочего конца горелка жестко закреплена с головкой мундштука. Кроме того, керамическое сопло выполнено с внутренним слоем из твердосплавного материала, а жесткое соединение головки (мундштука) с горелкой закреплено слоем состава смеси термопластической керамики.

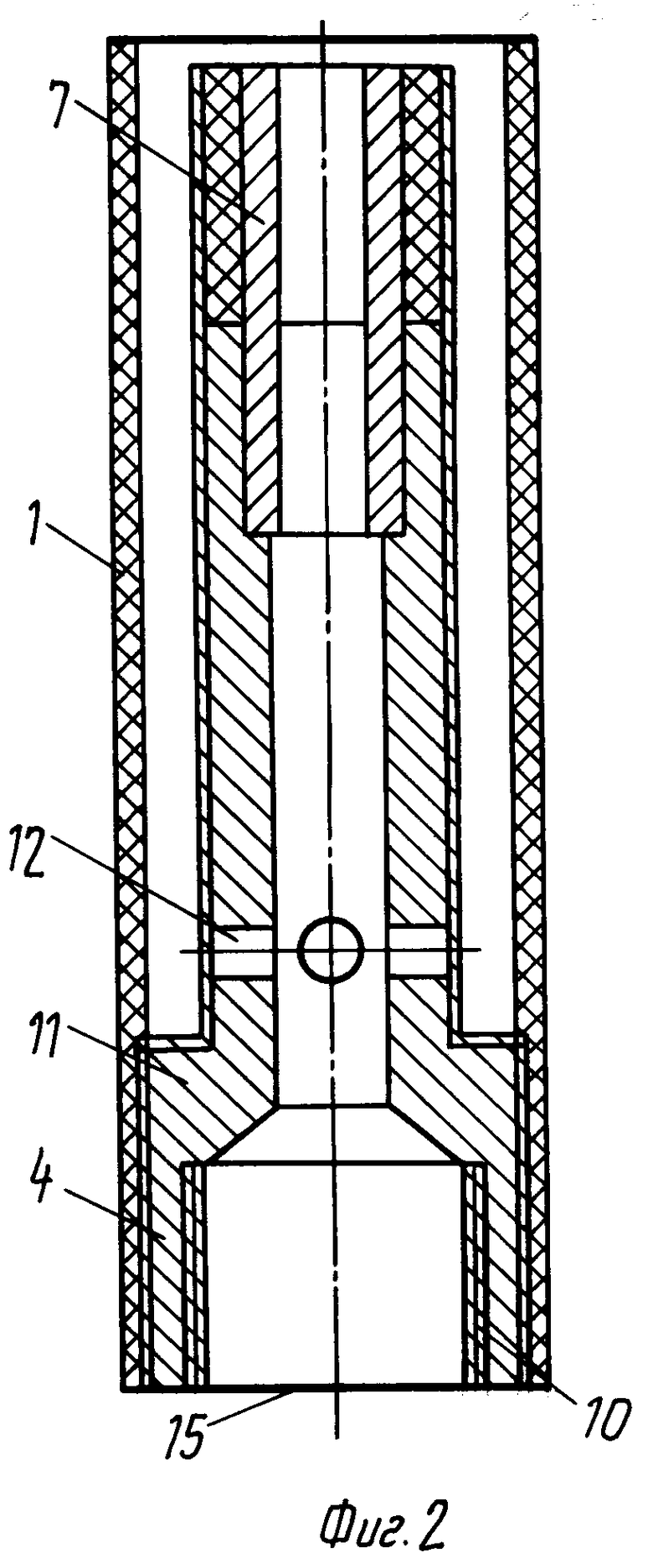

На фиг. 1 показана горелка, соединенная с тройником и шлангом; на фиг.2 горелка, соединенная с резьбовой головкой мундштука; на фиг.3 горелка с насадкой, соединенная с тройником, шлангом и с мундштуком; на фиг.4 горелка, соединенная жестко с головкой мундштука.

На фиг. 1 показано цилиндрическое сопло 1, соединенное с тройником 2 и гибким шлангом 3. Сопло 1 соединено с головкой 4 и выполнено с наружной резьбой 11 и внутренней резьбой 10 для соединения тройника 2, подводящего газ и проволоку от гибкого шланга 3, в центральной части тройника 2 жестко укреплена трубка 13 со штуцером 14 для подвода углекислого газа.

Нижняя часть конца корпуса мундштука 5 соединена резьбой 6 с наконечником 7 с отверстием 8 для подачи электродной проволоки на свариваемую деталь 9. Головка 4 корпуса мундштука 5 выполнена с внутренней резьбой 10, а наружная резьба 11 головки 4 мундштука 5 соединена с соплом 1 (см. фиг.1 и 2), на мундштуке 5 выполнены четыре отверстия 12 для выхода газа в сопло 1, а внутренняя резьба 10 и отверстие 15 головки 4 для соединения с тройником 2.

По второму варианту выполнения устройство содержит сопло 1, тройник 2 и шланг 3 (см. фиг.3). На одном конце сопло 1 жестко закреплено на головке 4 мундштука 5 и выполнено с внутренней резьбой 10 и укреплено на керамическом составе слоем 11; с другого конца головка 4 соединяется с тройником 2 при помощи внутренней резьбы 10. На тройнике 2 жестко закреплена трубка 13 со штуцером 14 для подвода углекислого газа, направление которого показано стрелкой (см. фиг.3).

Мундштук 5 при помощи резьбы 6 соединен с наконечником 7 с отверстием 8 для выхода электродной проволоки на свариваемую металлоконструкцию 9. Головка 4 мундштука 5 жестко соединена с соплом 1; на мундштуке 5 выполнены четыре отверстия 12 для выхода углекислого газа в сопло 1, отверстие 16 в головке 4 соединено с тройником 2 (см. фиг.3 и 4).

На другом конце сопла 1 закреплена насадка 17 (см. фиг.3 и 4), подвижная с возможностью перемещения снизу вверх и сверху вниз между ограничителями: большим кольцом 18 и меньшим кольцом 19 (см. фиг.4).

Горелка работает следующим образом (1 вариант).

При поступлении электродной проволоки вдоль оси тройника 2 и подаче газа в штуцер 14 в канал тройника 2, далее в мундштук 5 с четырьмя отверстиями 12 и сопло 1 привар на свариваемых деталях 9 лучше. Вначале включают ручку пуска сетевого газа по гибкому шлангу 3, затем включают электрический ток высокой частоты. Предварительно осматривают отверстие 8 наконечника 7 выхода электродной проволоки, которое постоянно должно быть выполнено с заданным диаметром. При выходе из строя наконечника 7 его заменяют новым. Для этого демонтаж производят при отключении сварочного полуавтомата или автомата. Горелку отсоединяют от мундштука 5 и отсоединяют изношенный наконечник 7, заменяют новым наконечником, соединяют с мундштуком 5, после чего соединяют горелку с головкой 4 мундштука 5.

По второму варианту горелка работает следующим образом.

Электродная проволока поступает вдоль оси тройника 2, и газ подается в штуцер 14 через трубку 13 в канал тройника 2, далее в мундштук 5 для отвода с четырех отверстий 12 в сопло 1. Включают первоначально ручку пуска сетевого газа, по гибкому шлангу 3 подают проволоку в тройник 2, затем включают электрический ток высокой частоты. Работают сварщики с горелкой с жестким соединением мундштука 5, при котором отсутствует утечка газа, а стабильная подача газа в рабочую зону обеспечивает качественную электрогазосварку. В случае полного износа наконечника 7 его заменяют новым.

Процесс замены осуществляется следующим образом.

Насадку 17 отодвигают слева направо из рабочего положения в нерабочее положение, для чего отключают сварочный полуавтомат. Насадку 17 перемещают от меньшего кольца 19 до упора в большее кольцо 18.

После этого отсоединяют изношенный наконечник 7 и соединяют новый наконечник 7 с мундштуком 5. Затем насадку 17 перемещают от большего кольца 18 до упора в меньшее кольцо 19 и включают в рабочий процесс полуавтомат. Этим обеспечивается увеличение производительности труда за счет сокращения рабочего времени на монтажно-демонтажные работы при замене наконечника 7 и обеспечения процесса монтажно-демонтажных работ при удобстве перемещения подвижной насадки 17, а также постоянства эксплуатации горелки без резьбы и без износа, в связи с тем, что нерабочая часть сопла 1 жестко закреплена на головке 4 мундштука 5 и горелка выполнена из материала керамики с внутренним слоем из твердосплавного материала.

Предложенное устройство, выполненное простой конструкции с насадкой 17 без резьбы у нерабочего конца, расширяет технологические и конструктивные возможности изготовления горелки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУНДШТУК ДЛЯ ЭЛЕКТРОГАЗОСВАРОЧНОГО ПОЛУАВТОМАТА | 1992 |

|

RU2093328C1 |

| Горелка для механизированной дуговой сварки плавящимся электродом | 1990 |

|

SU1785856A1 |

| Горелка для сварки в среде защитных газов | 1987 |

|

SU1426723A1 |

| Горелка для дуговой сварки в среде защитного газа | 1982 |

|

SU1076230A1 |

| Горелка для дуговой сварки | 1987 |

|

SU1488155A1 |

| Токоподводящий мундштук | 1985 |

|

SU1324791A2 |

| ГОРЕЛКА ДЛЯ РУЧНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1990 |

|

RU2030263C1 |

| Горелка для дуговой сварки плавящимся электродом | 1988 |

|

SU1722733A1 |

| Головка для сварки кольцевых стыков | 1976 |

|

SU590117A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1976 |

|

SU642105A1 |

Использование: сварочное оборудование для машиностроения и строительства. Сущность изобретения: горелка содержит цилиндрическое керамическое сопло 1, токогазопроводящий шланг, на конце которого закреплен мундштук 5 со сменным токопроводящим наконечником 7. На сопле 1 установлена подвижная насадка 17. Сопло 1 выполнено с двумя упорными колцами 18 и 19 на его наружной поверхности для ограничения перемещения насадки 17. Между мундштуком 5 и шлангом смонтирован тройник со штуцером для подачи газа, перпендикулярным оси горелки. 2 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1973 |

|

SU604641A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-09—Публикация

1990-08-09—Подача