СЛ С

4ik to

аи to

со

22

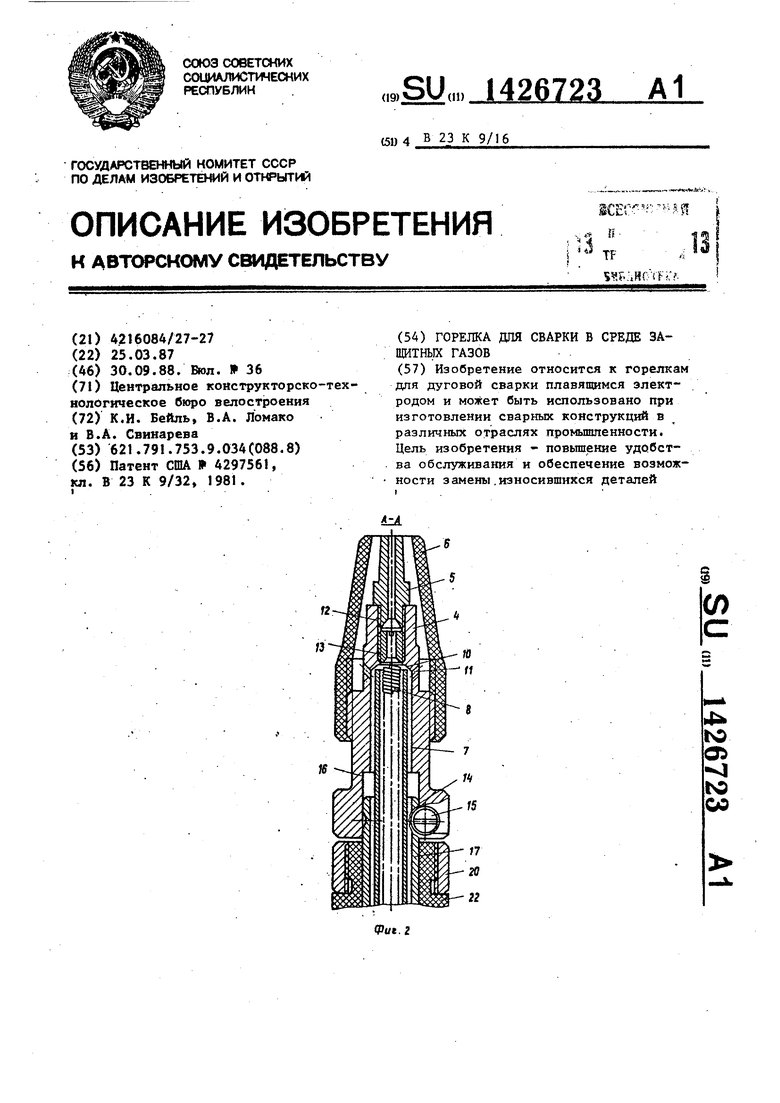

при частичном демонтаже горелки. Горелка содержит головку, корпус и то- коподводящий шланг, соединенные быст- роразъемными идентичными телескопи- ческими соединениями 14, снабженными поворотными фиксаторами 15. Фиксатор 15 вьтолнен, в виде цилиндрического штифта с сегментным боковым срезом и обеспечивает высок то надежность соединения и быстрый разъем составных узлов горелки. Горелка компактна, технологична в изготовлении и обеспечивает высокую и нетрудоемкую ремонтоспособность быстроизнашиваемых деталей, вследствие чего эксплуатационные удобства такой конструкции горелки улучшаются и срок ее службы увеличивается. 1з.п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1990 |

|

RU2038934C1 |

| Устройство для направления присадочной проволоки | 1980 |

|

SU994177A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1980 |

|

SU1058732A1 |

| Мундштук к сварочным головкам и горелкам | 1978 |

|

SU740431A1 |

| Контактный наконечник к горелкам для электродуговой сварки плавящимся электродом | 1980 |

|

SU1007872A1 |

| Устройство для дуговой сварки в щелевую разделку | 1987 |

|

SU1632689A1 |

| Горелка для сварки электрозаклепками в защитных газах | 1985 |

|

SU1294528A1 |

| Горелка для дуговой сварки в среде защитного газа | 1982 |

|

SU1076230A1 |

| Токоподводящее устройство | 1979 |

|

SU821093A1 |

| Мундштук к горелкам для дуговой сварки | 1976 |

|

SU692706A1 |

Изобретение относится к горелкам для дуговой сварки плавящимся электродом и может быть нспользовано при изготовлении сварных конструкций в различных отраслях промышленности. Цель изобретения - повьппение удобства обслуживания и обеспечение возможности замены.износившихся деталей

Изобретение относится к §лектро- дуговой сварке в среде защитных газо плавящимся электродом и может быть использовано при изготовлении свар- ных конструкций в различных отраслях промышленности.

Цель изобретения - улучшение удобства обслуживания и обеспечение возможности замены износившихся деталей при частичном демонтаже конструкции горелки.

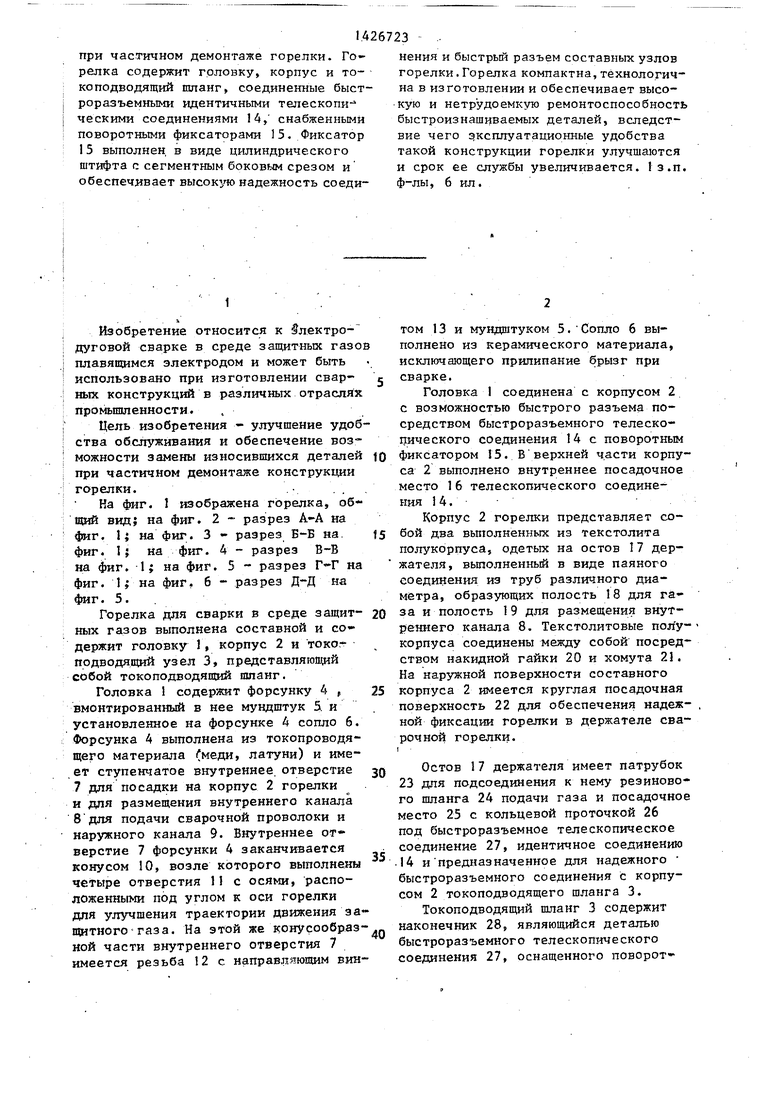

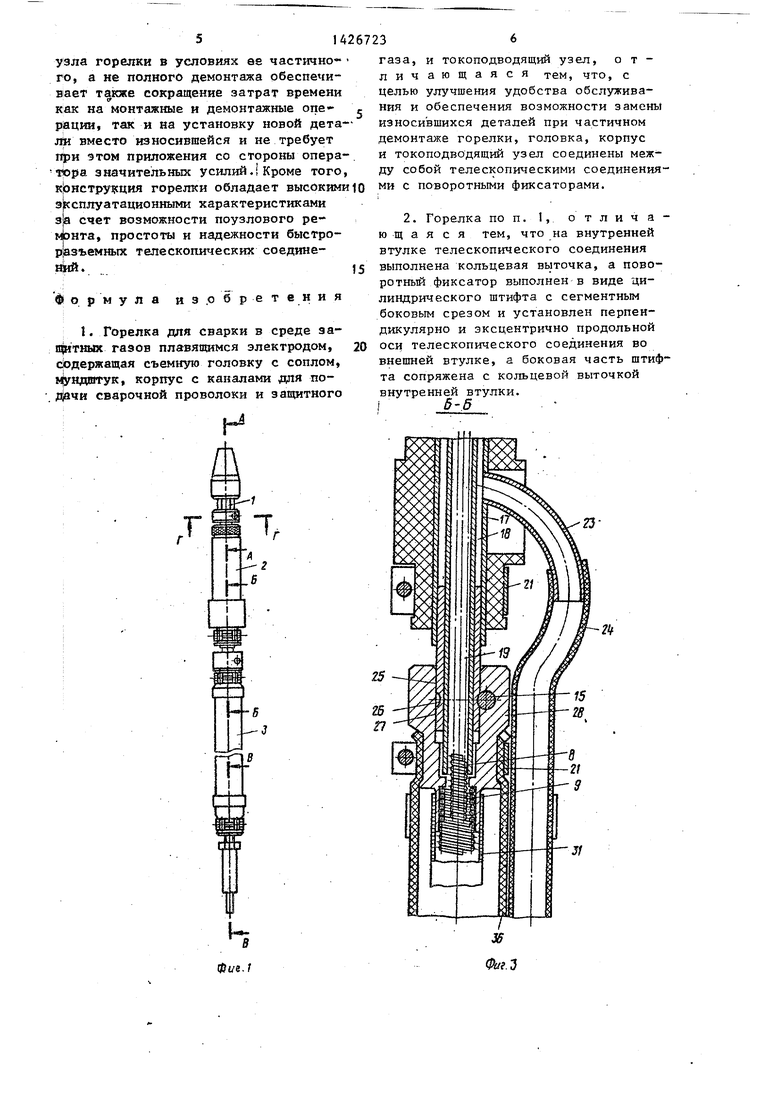

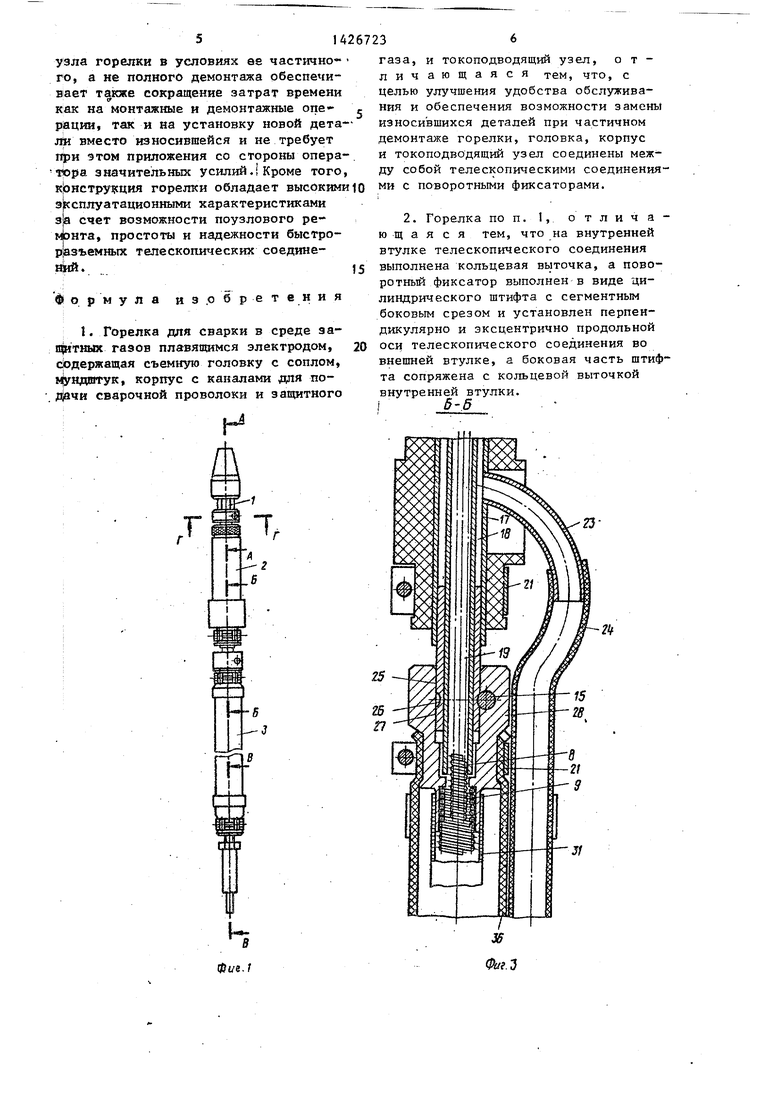

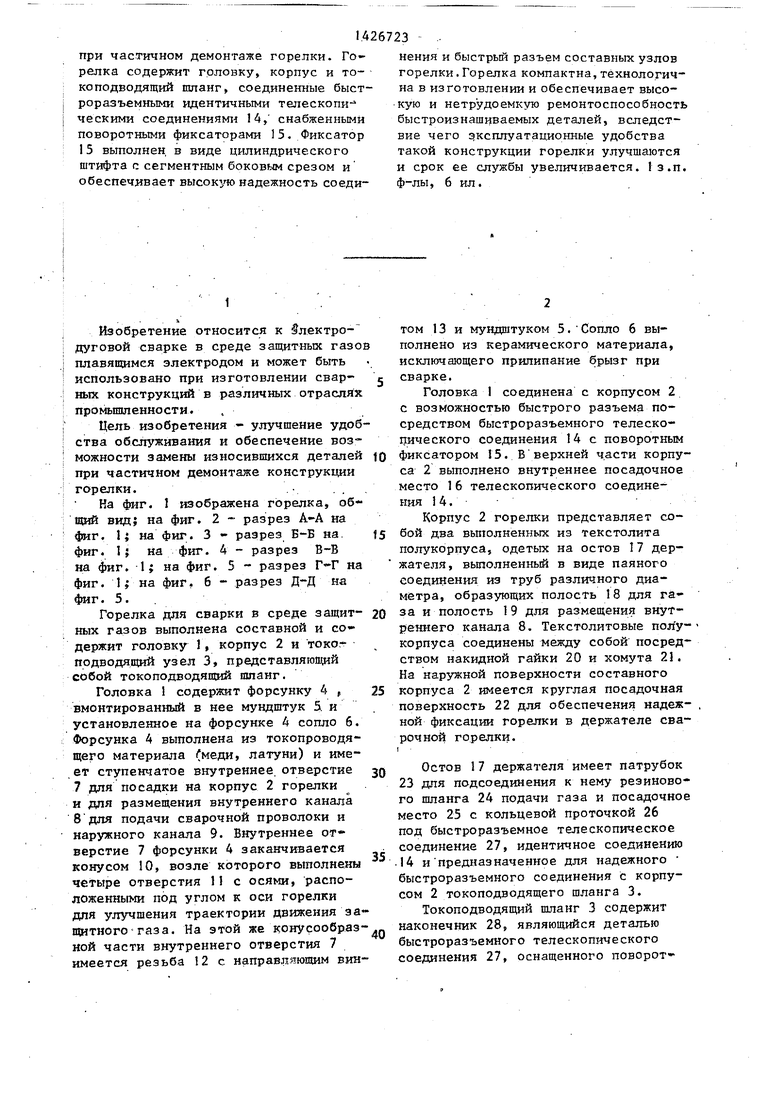

Ка фиг. 1 изображена горелка, общий вид; на фиг. 2 - разрез А-А на фиг. ; на фиг. 3 - разрез Б-Б на. фиг. I} на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1j на фиг, 6 - разрез Д-Д на фиг. 5. .

Горелка для сварки в среде защит- ных газов выполнена составной и содержит головку корпус 2 и токо,- прдводящиЙ узел 3, представляющий собой токоподводящий шланг.

Головка 1 содержит форсунку 4 f вмонтированный в нее мундштук 5. и установленное на форсунке 4 сопло 6. Форсунка 4 выполнена из токопроводя- щего материала (меди, латуни) и имеет ступенчатое внутреннее, отверстие

7для посадки на корпус 2 горелки

и для размещения внутреннего канала

8для подачи сварочной проволоки и наружного канала 9. Внутреннее отверстие 7 форсунки 4 заканчивается конусом 10, возле которого выполнены четыре отверстия 11 с осями, расположенными под углом к оси горелки для улучшения траектории движения за щитного газа. На этой же конусообразной части внутреннего отверстия 7 имеется резьба 12 с направляющим вин

j

tO

fs

0

5 Q

5

том 13 и мундштуком 5. Сопло 6 выполнено из керамического материала, исключающего прилипание брызг при сварке.

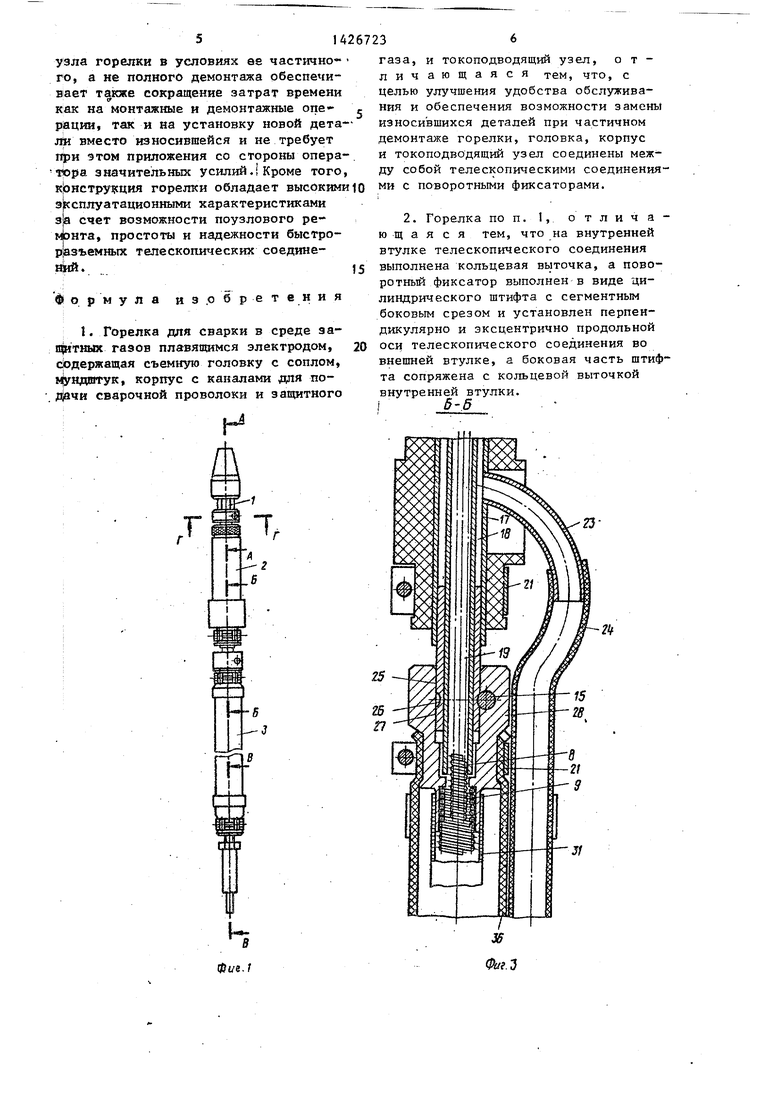

Головка 1 соединена с корпусом 2 с возможностью быстрого разъема посредством быстроразъемного телескопического соединения 14 с поворотным фиксатором 15. В верхней части корпуса 2 выполнено внутреннее посадочное место 16 телескопического соединения 14.

Корпус 2 горелки представляет собой два вьтолненных из текстолита полукорпуса, одетых на остов 17 держателя, выполненный в виде паяного соединения из труб различного диаметра, образующих полость 18 для газа и полость 19 для размещения внутреннего канала 8. Текстолитовые пол у корпуса соединены между собой посредством накидной гайки 20 и хомута 21. На наружной поверхности составного корпуса 2 имеется круглая посадочная поверхность 22 для обеспечения надежной фиксации горелки в держателе сварочной горелки. 1

Остов 17 держателя имеет патрубок 23 для подсоединения к нему резинового шланга 24 подачи газа и посадочное место 25 с кольцевой проточкой 26 под быстроразъемное телескопическое соединение 27, идентичное соединению 14 и предназначенное для надежного быстроразъемного соединения с корпусом 2 токоподводящего шланга 3.

Токоподводящий шланг 3 содержит наконечник 28, являющийся деталью быстроразъемного телескопического соединения 27, оснащенного поворот

HbtM фиксатором, идентичным фиксато- РУ 15.

Поворотные фиксаторы 15 каждого быстроразъемного телескопического соединения выполнены в виде цилиндрического штифта 29 с сегментным боковым срезом 30, установленного перпендикулярно и эксцентрично продольной оси телескопического соединения, так что боковая часть штифта 29 сопряжена с кольцевой выточкой 26. К наконечнику 28 токоподводящего шланга 3 припаяна токопроводящая плетенка 31, второй конец которой припаян к стерж ню 32. На плетенке 31 смонтированы изолирующая втулка 33, насадка 34 и направляющая 35, при этом насадка 34 прикреплена непосредственно к механизму подачи сварочной проволоки . . Внутри плетенки 31 с упором в выточки наконечника 28 и стержня 32 установлен наружньй канал 9 для придания жесткости токопроводящему шлангу 3.

Внутренний канал 8 проходит через все части горелки: головку 1, корпус 2 и токоподводящий пшанг 3, с одной стороны упирается в направляющий вин 13, а с другой - в направляющую 35. Сверху токоподводящий щпанг 3 имеет изолирующую оболочку, например, в виде прикрепленной к наконечнику 28 резиновой трубки 36.

Сборка горелки производится следующим образом.

На посадочную часть 25 корпуса 2 горелки одевают наконечник ,28 токоподводящего шланга 3 до совмещения фиксато.ра 15 с кольцевой выточкой 26. Поворотом фиксатора 15 на происходит фиксация корпуса 2 с то- коподводящим шлангом 3. Затем во внутреннюю полость корпуса 19 вводят внутренний канал 8 до упора и направляющую 35, после чего на переднюю посадочную часть корпуса 2 надевают головку 1 до совмещения оси штифта 15 с кольцевой проточкой 26. Поворотом фиксатора 15 стопорят головку 1 с корпусом 2.

Собранную горелку устанавливают круглой посадочной поверхностью 22 в держатель сварочной горелки (не показан).

Горелка в сборе работает следуюпш образом.

Корпус 2 горелки жестко фиксируется в держателе (не показан) сварочной горелки таким образом, чтобы ко

нец сварочной проволоки, выступающий из мундштука 5, был направлен в место сварки, а насадку 34 токоподводящего шланга 3 крепят к механизму подачи сварочной проволоки. Резиновый пшанг 24 подсоединяют к газовой магистрали.

Сварочную проволоку из подающего механизма с определенной скоростью через направляющую 35, внутренний канал 8, мундштук 5 подают к месту сварки. Сварочный ток подают через насадку 34, стержень 32, токопрово- дящую плетенку 31, наконечник 28, остов 17 держателя и форсунку 4 на мундштук 5.

Защитный газ подают в зону сварки через патрубок 23 остова I7 держателя, полость форсунки 4, отверстия 11 и сопло 6.

При прекращении подачи сварочной Проволоки ее конец отгорает на расстоянии 5-8 мм от места сварки. Одновременно прекращается подача тока и газа.

В случае приварки сварочной проволоки к мундштуку 5 достаточно поворотом штифта 15 на 90° отсоединить головку 1 от корпуса 2, потянуть проволоку до выхода ее из внутреннего канала 8. После этого отсоединяют проволоку и, ударяя по отсоединенному концу, удаляют приваривпгуюся проволоку от мундштука 5. Затем, надевают головку 1 описанным способом.

В случае образования петли внутри токоподводящего шпанга 3 последний отсоединяют от корпуса 2, устраняют петлю, в случае необходимости меняют внутренний канал 8 и присоединяют -токоподводящий шланг 3 описанным способом.

Предложенная горелка благодаря ее составной конструкции и быстроразъем- ным соединениям хороша в эксплуатации, так как при пригорании проволо ки, образовании петли или других неполадках можно легко отсоединить только необходимую часть горелки, вследствие чего износ любой из частей не требует полной замены горелки.

Таким образом, конструктивное выполнение горелки обеспечивает легкость монтажа и демонтажа составных частей при необходимости замены износивщих- ся деталей, чем значительно улучшаются удобства обслуживания и повышается долговечность горелки в целом. Возможность осуществления ремонта любого

узла горелки в условиях ее част1гчно го, а не полного демонтажа обеспечивает также сокращение затрат времени как на монтажные и демонтажные one- р|ации, так и на установку новой детали вместо износившейся и не требует при этом приложения со стороны опера- тадра значительных усилий.I Кроме того, конструкция горелки обладает высокими эксплуатационными характеристиками з|а счет возможности поузлового ре- ф)нтa, простоты и надежности быстро- р азъемньпс телескопических соедине- а|ий.

Фор

мула изобретения

h-. I- hФие.1

г

5

0

газа, и токоподводящий узел, отличающаяся тем, что, с целью улучшения удобства обслуживания и обеспечения возможности замснь) износившихся деталей при частичном демонтаже горелки, головка, корпус и токоподводящий узел соединены между собой телескопическими соединениями с поворотными фиксаторами.

Фиг. З

e,

г-r

ss

32

ЗУ

Фаз,6

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-25—Подача