изолятор 2 и сопло 3 для подачи защитного газа. Внутри сопла 3 расположен мундштук 5, соосно и съемно установленный на торце корпуса 1. Мундштук 5 представляет собой металлический стакан с конусным отверстием б в его дне, отверстиями 7 для выхода защитного газа. Внутри мундштука 5 расположены токопод водящие вставки 8 с конусными торцами 9 и 10, а также

подпружиненная винтовой цилиндрической пружиной 11 сжатия направляющая шайба 12 с конусным отверстием 13. Направляющая шайба 12 установлена в полости 14 мундштука 5 с возможностью свободного перемещения под действием пружины 11, упором для которой служит регулирующий элемент 15, установленный на мундштуке 5. 5 з.п.ф-лы, 3 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| Токоподводящий мундштук | 1978 |

|

SU841851A1 |

| Устройство для дуговой сварки в защитных газах плавящимся электродом | 1981 |

|

SU967716A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Мундштук к горелкам для дуговой сварки | 1976 |

|

SU692706A1 |

| Горелка для дуговой сварки с увеличенным вылетом плавящегося электрода | 1980 |

|

SU996129A1 |

| Горелка для дуговой сварки в защитных газах | 1990 |

|

SU1804982A1 |

| Горелка для дуговой сварки в среде защитного газа | 1982 |

|

SU1076230A1 |

| Способ сварки плавящимся электродом | 1991 |

|

SU1807922A3 |

| Горелка для сварки в среде защитных газов | 1989 |

|

SU1743753A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

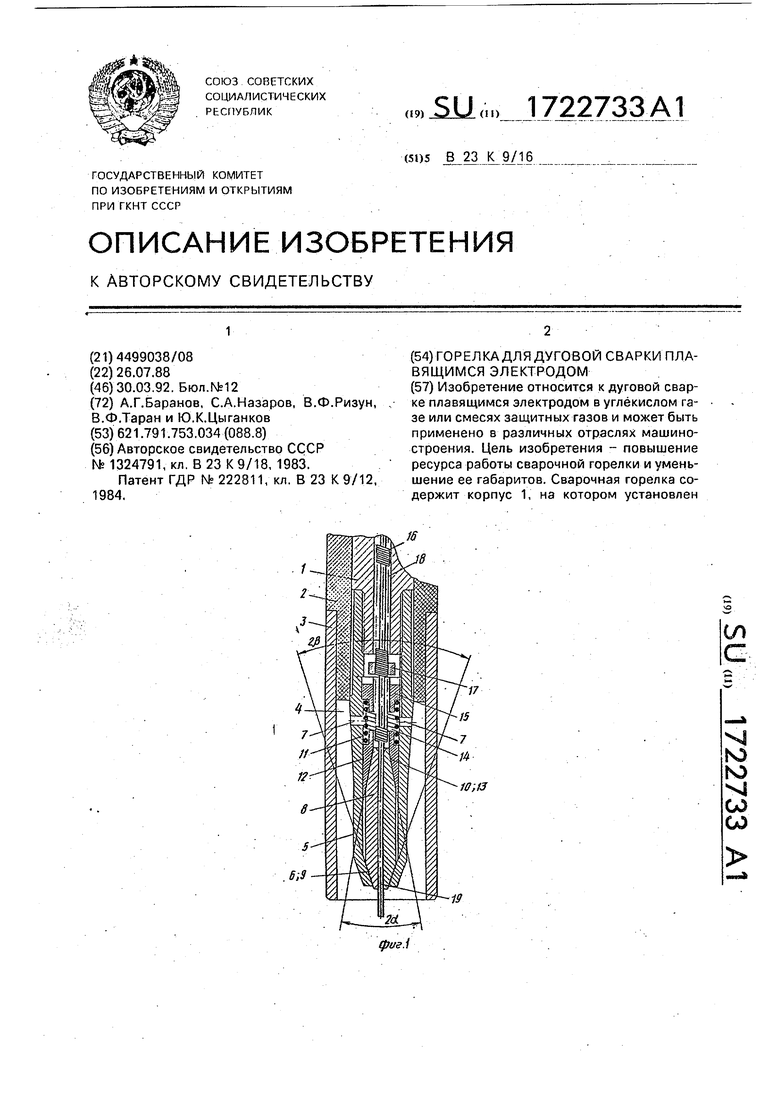

Изобретение относится к дуговой сварке плавящимся электродом в углекислом газе или смесях защитных газов и может быть применено в различных отраслях машиностроения. Цель изобретения - повышение ресурса работы сварочной горелки и уменьшение ее габаритов. Сварочная горелка содержит корпус 1, на котором установлен

Изобретение относится к дуговой сварке плавящимся электродом в углекислом газе или в смесях защитных газов и может быть применено в различных отраслях машиностроения (вагоностроении,судостроении, химическом машиностроении и др.).

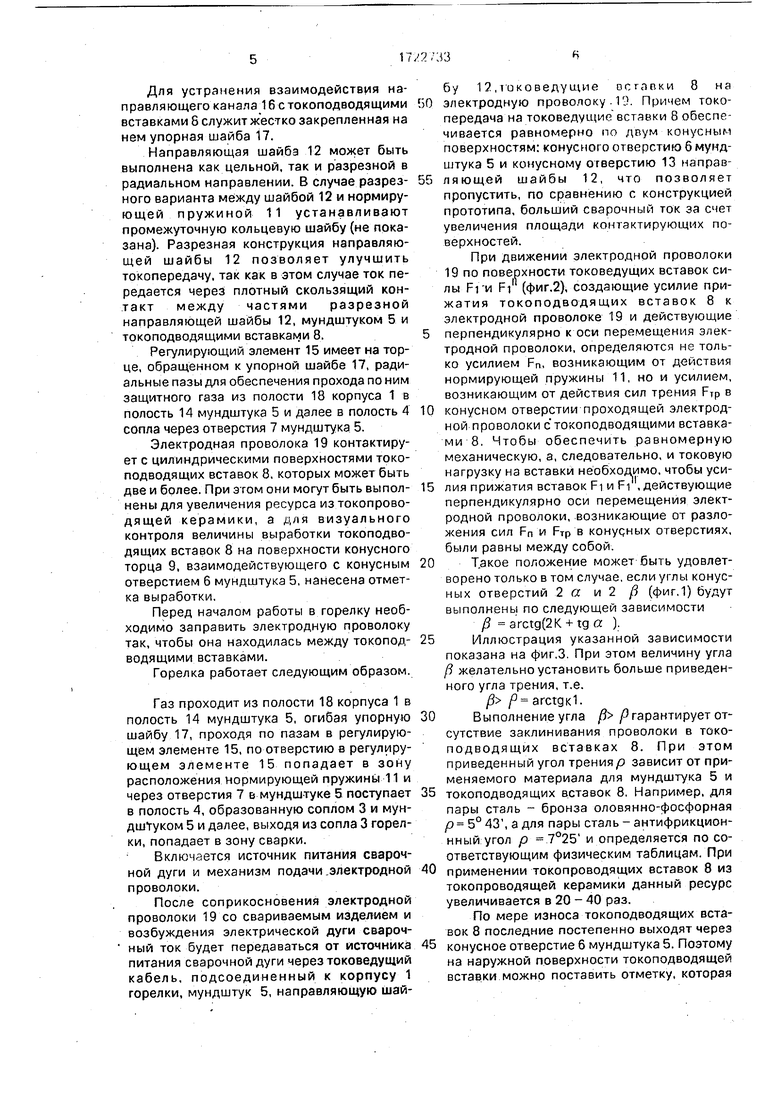

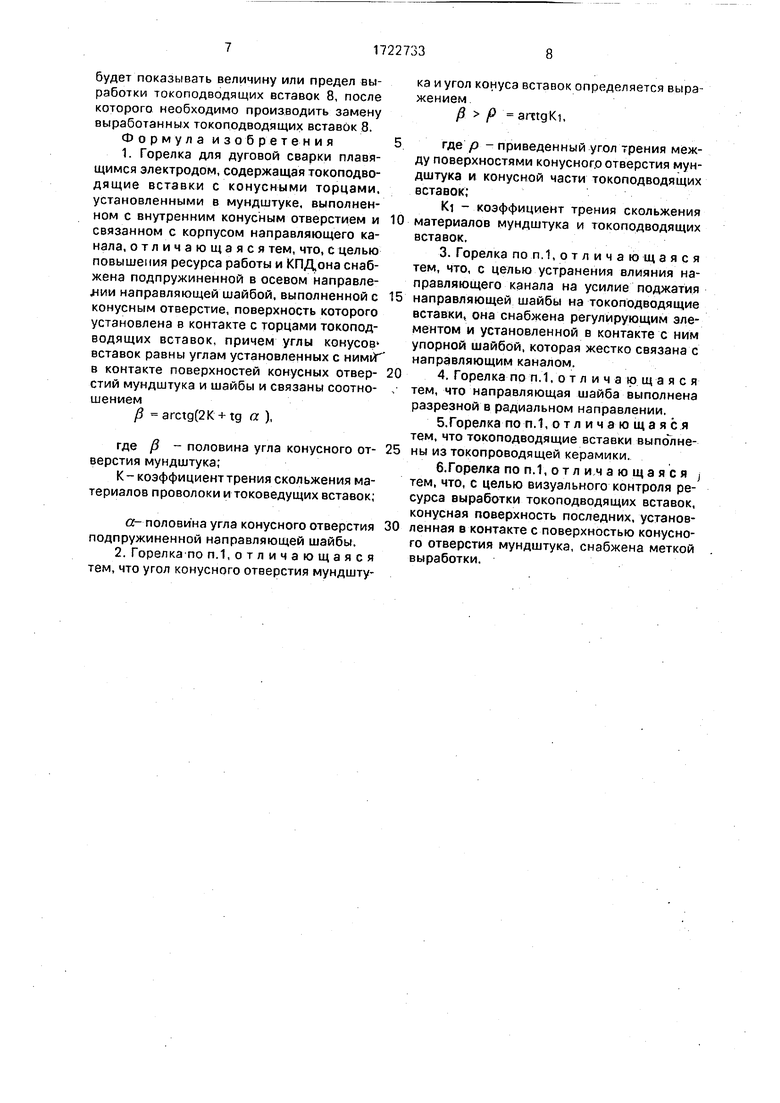

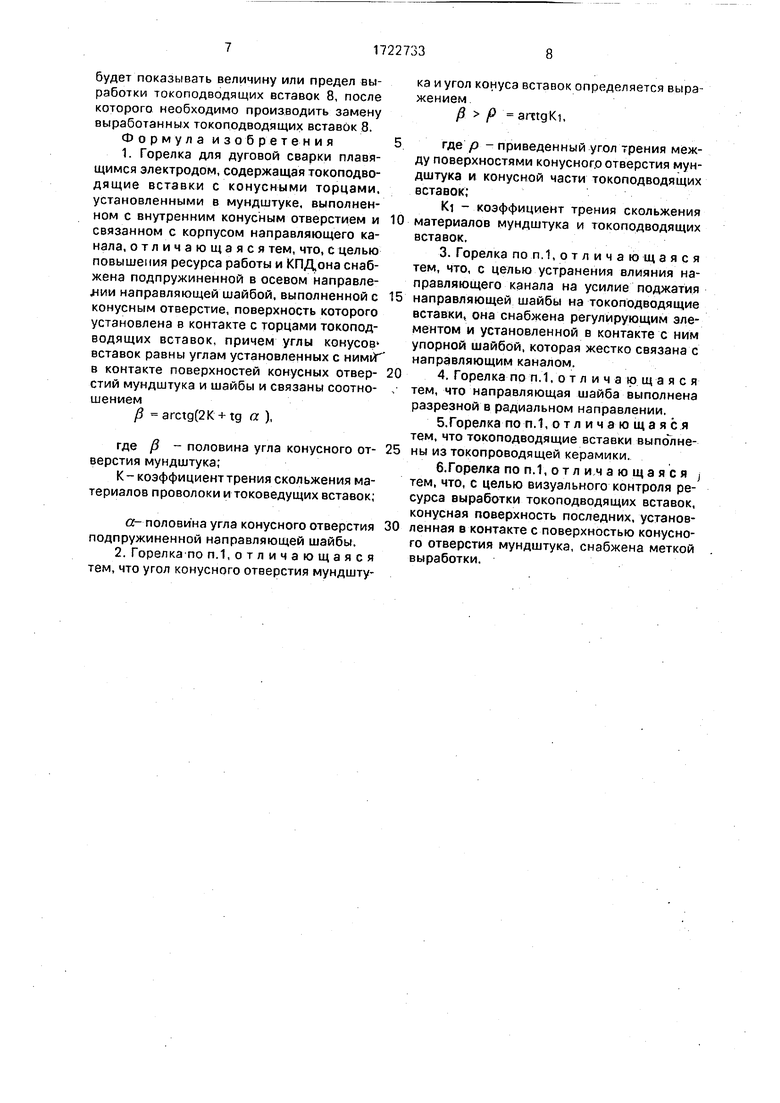

На фиг.1 изображена горелка, общий вид, разрез; на фиг.2 - эпюра действия сил при условии а / ; на фиг.З-эпюра действия сил при условии /3 arctg (K + tg a ).

Цель изобретения - повышение ресурса работы сварочной горелки и уменьшение ее габаритов.

Горелка для дуговой сварки плавящимся электродом в среде защитных газов (фиг.1) выполнена в виде корпуса 1, связанного с гибким шлангом (не показано) с расположенным в нем направляющим каналом для подачи электродной проволоки, газа, электрического тока и т.д.

На корпусе 1 установлен изолятор 2, на котором закреплено сопло 3, образующее полость 4 для подачи защитного газа в зону сварки. Внутри сопла 3 расположен мундштук 5, соосно и съемно установленный на торцовой части корпуса 1, например, посредством резьбового соединения. Мундштук 5 представляет собой металлический стакан, выполненный с конусным отверстием 6 (с углом 2 (5 ) в дне стакана, отверстиями 7 для выхода защитного газа и резьбой для соединения с корпусом 1.

Внутри мундштука 5 расположены токо- .подводящие вставки 8 с консольными торцами 9 и 10, а также подпружиненную винтовой цилиндрической нормирующей пружиной 11 сжатия, направляющую шайбу 12 с конусным отверстием 13, угол конуса которого равен 2 а .

При этом конусный торец 9 токоподво- дящей вставки 8 взаимодействует с конусным отверстием 6 мундштука 5, а конусный торец 10 токоподводящей вставки 8 взаимодействует с конусным отверстием 13 направляющей шайбы 12. Направляющая шайба 12 установлена во внутренней полости 14 мундштука 5с возможностью свободного перемещения от нажимного действия нормирующей пружины 11. Торец 9 конусных вставок 8, обращенный к конусному от- верстию 6 мундштука 5, имеет угол 2 /, равный углу конусного отверстия 6 мундштука 5, а торец 10 конусных вставок, обращенный к направляющей шайбе 12, имеет угол 2 а .равный углу конусного отверстия 13 направляющей шайбы 12. Углыа йД orh ределены, исходя из условий, изображенных на фиг.2 и 3, и выполнены последующей зависимости

/3 arctg(2K + tga ); jS arctgKi у-,

0

где /3- половина угла конусного отверстия мундштука;

К- коэффициент трения скольжения материала проволоки по материалу токоведу- щих вставок;

а-половина угла конусного отверстия подпружиненной направляющей шайбы;

/J - приведенный угол трения между 5 конусной поверхностью взаимодействующей токоподводящей вставки;

Ki - коэффициент трения скольжения материала конусного отверстия мундштука и взаимодействующей с ним поверхностью конусной части токоподводящих вставок.

Упором для нормирующей пружины 11 сжатия служит регулирующий элемент 15, который снабжен наружной резьбой для завинчивания во внутреннюю резьбу мундштука 5 при регулировании усилия сжатия нормирующей пружины 11.

Направляющая шайба 12 и регулирующий элемент 15 имеют буртики для удержания пружины на одной оси с осью симметрии горелки. Цилиндрические отверстия в направляющей шайбе 12 в регулирующем элементе 15 выполнены с диаметром отверстия, заведомо большим наружного диаметра направляющего канала 16.

Таким образом, направляющий канал 16 не влияет на перемещение шайбы 12 в процессе работы горелки,

0

5

0

5

Для устранения взаимодействуя направляющего канала 16с токоподводящими вставками 8 служит жестко закрепленная на нем упорная шайба 17.

Направляющая шайба 12 может быть выполнена как цельной, так и разрезной в радиальном направлении. В случае разрезного варианта между шайбой 12 и нормирующей пружиной 11 устанавливают промежуточную кольцевую шайбу (не показана). Разрезная конструкция направляющей шайбы 12 позволяет улучшить токопередачу, так как в этом случае ток передается через плотный скользящий контакт между частями разрезной направляющей шайбы 12, мундштуком 5 и токоподводящими вставками 8.

Регулирующий элемент 15 имеет на торце, обращённом к упорной шайбе 17, радиальные пазы для обеспечения прохода по ним защитного газа из полости 18 корпуса 1 в полость 14 мундштука 5 и далее в полость 4 сопла через отверстия 7 мундштука 5.

Электродная проволока 19 контактирует с цилиндрическими поверхностями токоподводящих вставок 8, которых может быть две и более. При этом они могут быть выполнены для увеличения ресурса изтокопрово- дящей керамики, а для визуального контроля величины выработки токоподво- дящих вставок 8 на поверхности конусного торца 9, взаимодействующего с конусным отверстием 6 мундштука 5, нанесена отметка выработки.

Перед началом работы в горелку необходимо заправить электродную проволоку так, чтобы она находилась между токоподводящими вставками.

Горелка работает следующим образом.

Газ проходит из полости 18 корпуса 1 в полость 14 мундштука 5, огибая упорную шайбу 17, проходя по пазам в регулирующем элементе 15, по отверстию в регулирующем элементе 15 попадает в зону расположения нормирующей пружинь) 11 и через отверстия 7 в мундштуке 5 поступает в полость 4, образованную соплом 3 и мун- дшТуком 5 и далее, выходя из сопла 3 горелки, попадает в зону сварки.

Включается источник питания сварочной дуги и механизм подачи .электродной проволоки.

После соприкосновения электродной проволоки 19 со свариваемым изделием и возбуждения электрической дуги сварочный ток будет передаваться от источника питания сварочной дуги через токоведущий кабель, подсоединенный к корпусу 1 горелки, мундштук 5, направляющую шайбу 17.,гоковед-ущие вставки 8 на

0 электродную проволоку. 19. Причем токо- п ере дача на токоведущие вставки 8 обеспечивается равномерно по двум конусным поверхностям: конусного отверстию б мундштука 5 и конусному отверстию 13 на прав5 ляющей шайбы 12, что позволяет пропустить, по сравнению с конструкцией прототипа, больший сварочный ток за счет увеличения площади контактирующих поверхностей.

При движении электродной проволоки 19 по поверхности токоведущих вставок силы Рги FI (фиг,2), создающие усилие прижатия токоподводящих вставок 8 к электродной проволоке 19 и действующие 5 перпендикулярно к оси перемещения электродной проволоки, определяются не только усилием Fn, возникающим от действия нормирующей пружины 11, но и усилием, возникающим от действия сил трения FTp в

0 конусном отверстии проходящей электродной проволоки с токоподводящими вставками 8. Чтобы обеспечить равномерную механическую, а, следовательно, и токовую нагрузку на вставки необходимо, чтобы уси5 лия прижатия вставок FI и FI .действующие перпендикулярно оси перемещения электродной проволоки, возникающие от разложения сил Fn и FTp в конудных отверстиях, были равны между собой.

0 Такое положение может быть удовлетворено только в том случае, если углы конусных отверстий 2 а и 2 fl (фиг,1) будут выполнены по следующей зависимости / arctg(2K + tg a ).

5Иллюстрация указанной зависимости

показана на фиг.З. При этом величину угла ft желательно установить больше приведенного угла трения, т.е. /3 /° агст.дк1.

0 Выполнение угла / / гарантирует отсутствие заклинивания проволоки в токоподводящих вставках 8. При этом приведенный угол тренияр зависит от применяемого материала для мундштука 5 и

5 токоподводящих вставок 8. Например, для пары сталь - бронза оловянно-фосфорная р 5° 43, а для пары сталь - антифрикцион- нный угол р 7°25 и определяется по соответствующим физическим таблицам/При

0 применении токопроводящих вставок 8 из токопроводящей керамики данный ресурс увеличивается в 20 - 40 раз.

По мере износа токоподводящих вставок 8 последние постепенно выходят через

5 конусное отверстие 6 мундштука 5. Поэтому на наружной поверхности токоподводящей вставки можно поставить отметку, которая

будет показывать величину или предел выработки токоподводящих вставок 8, после которого необходимо производить замену выработанных токоподводящих вставок 8. Формула изо б ре тения

в контакте поверхностей конусных отвер- стий мундштука и шайбы и связаны соотно- шением

/3 arctg(2K + tg a ).,

где /3 - половина угла конусного от- верстия мундштука;

К-коэффициенттрения скольжения материалов проволоки и токоведущих вставок;

а- половина угла конусного отверстия подпружиненной направляющей шайбы.

р р amgKi,

где р - приведенный угол трения между поверхностями конусного отверстия мундштука и конусной части токоподводящих вставок;

Ki - коэффициент трения скольжения материалов мундштука и токоподводящих вставок.

б.Горелка по п.1, от л ича ю щаяся тем, что токоподводящие вставки выполнены из токопроводящей керамики.

б.Горелка по п.1, от л и,ча ю щая с я j тем, что, с целью визуального контроля ресурса выработки токоподводящих вставок, конусная поверхность последних, установленная в контакте с поверхностью конусного отверстия мундштука, снабжена меткой выработки.

| Токоподводящий мундштук | 1985 |

|

SU1324791A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент ГДР № 222811, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1988-07-26—Подача