Изобретение относится к сварочному производству, а именно к электро- дуговой сварке в защитных газах, и может быть применено во всех отраслях промьшшенности.

Целью изобретения является повышение удобства в работе путем снижения габаритов отсасывающего тракта и повышение эффективности отсоса, а также исключение смятия изоляционной втулки, экономия защитного газа и снижение- забрызгивания каплями расплавленного, металла.

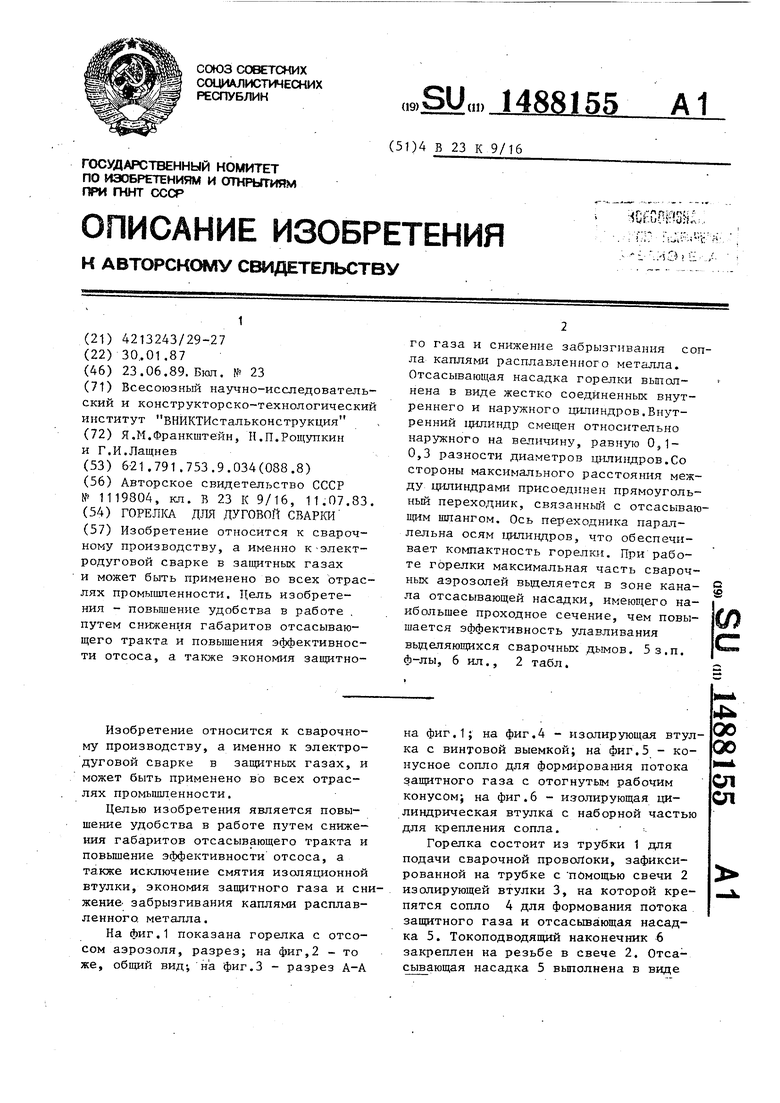

На фиг.1 показана горелка с отсосом аэрозоля, разрез; на фиг,2 - то же, общий вид; на фиг.З - разрез А-А

на фиг.1; на фиг.4 - изолирующая втулка с винтовой выемкой; на фиг.5 - конусное сопло для формирования потока защитного газа с отогнутым рабочим конусом; на фиг.6 - изолирующая цилиндрическая втулка с наборной частью для крепления сопла.

Горелка состоит Из трубки 1 для подачи сварочной проволоки, зафиксированной на трубке с помощью свечи 2 изолирующей втулки 3, на которой крепятся сопло 4 для формования потока защитного газа и отсасывающая насадка 5. Токоподводящий наконечник 6 закреплен на резьбе в свече 2. Отсасывающая насадка 5 выполнена в виде

4;

00 00

ел ел

двух полых цилиндров, установленных один в другом. Внутренний цилиндр нужен для жесткой фиксации насадки относительно оси горелки. Внутренний и наружньй цилиндры герметично соединены между собой на нерабочем конце. Насадка 5 закрепляется на цилиндр - ческой части втулки 3 болтом 7. Для надежного удержания насадки концом болта 7 вокруг цилиндрической части втулки запрессована металлическая обойма 8 с кольцевой проточкой.

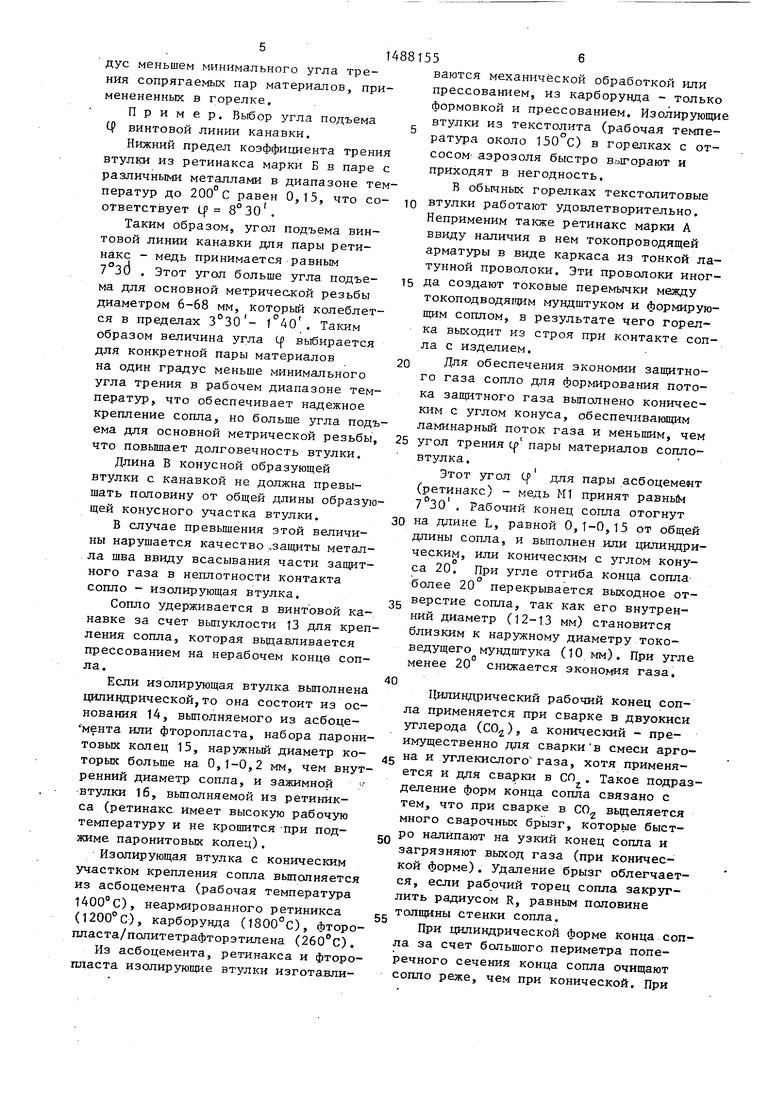

Сварщик, как правило, держит горелку правой рукой и перемещает ее в сторону правой руки от себя, причем для удобства наблюдения за формированием шва горелка наклонена к плоскости свариваемого изделия в сторону от сварщика. Поэтому в подавляю щем большинстве случаев основная часть аэрозоля, поднимающегося в восходящем потоке горячих газов вверх, оказывается в зоне 8-10 ч по циферблату часов.

Для повьш1ения эффективности улавливания аэрозоля в зоне 8-10 ч долже располагаться максимальный поток всасывания. Поэтому ось внутреннего цилиндра смещена относительно оси наружного цилиндра в сторону 2-4 ч (противопололсную 8-10 ч) по циферблату не величину а, равную 0,1-0,3 разности диаметров цилиндров, т.е. на 1,0-4,5 мм при наружном диаметре на- садки, равном 40-50 мм, и разности диаметров, равной 8-15 мм.

Причем именно со стороны максимального расстояния между цилиндрами присоединяется отсасывающий шланг 9 через прямоугольный переходник 10, приваренный к кромкам прямоугольной прорези 11 в наружном цилиндре (фиг.З). При прямоугольном (овальном, полукруглом) переходнике, при- соединяемом к прямоугольной прорези, можнс) расположить ось переходника параллельно осям цилиндров (фиг.2) и увеличить площадь поперечного сечения отсасывающего тракта. При параллельном расположении осей переходника и цилиндров обеспечивается компактность сечения отсасывающей насадки (фиг,2,3), что важно при сварке горелкой в с тесненных условиях и для наблюдения за формированием шва. Обоснование смещения осей цилиндров и расположения прорези дано в табл.1 и 2.

Из табл.1 и 2 следует, что оптимальным направлением смещения оси внутреннего цилиндра является 2-4 ч, по циферблату, а оптимальной величиной смещения является 0,1-0,3 .разности диаметров наружного и внутреннего цилиндров.

Изолирующая втулка 3 выполнена с коническим y iacTKOM для закрепления сопла и с цилиндрическим участко для закрепления насадки.

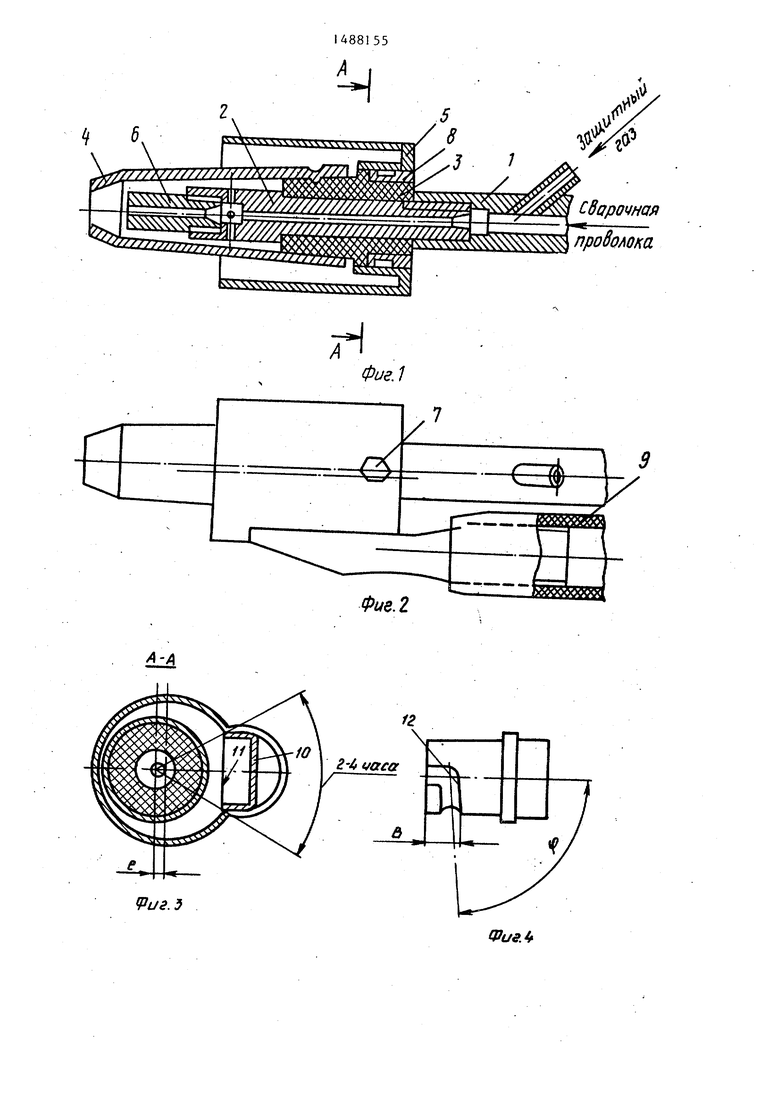

В случае применения цилиндрических сопел изолирующая втулка также выполняется цилиндрической. При этом участок крепления сопла на цилиндрической втулке выполнен наборным из колец паронита, которые поджаты одно к другому более жестким по сравнению с паронитом изолятором, например фторопластом, асбоцементом, ретинаксом и т.п.

Диаметр колец паронита на 0,1- 0,2 мм больше внутреннего диаметра сопла для удержания сопла на втулке за счет трения при его нагреве в процессе сварки.

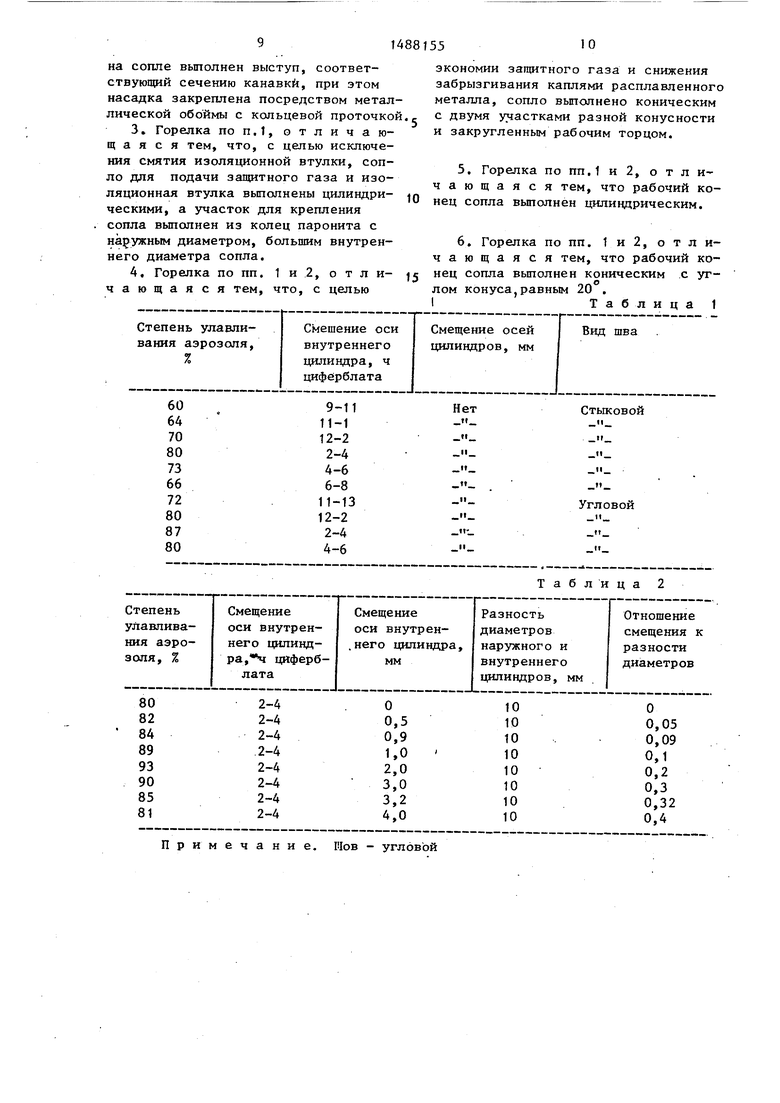

Для закрепления конического сопла на конусной поверхности вьшолнена винтовая канавка 12 с утлом подъема винтовой линии q , меньшим угла трения пары материалов втулка-сопло и большим угла подъема основной метрической резьбы диаметром 6-6,8 мм. Это необходимо для того, чтобы сопло самопроизвольно не падало с горелки, а удерживалось на изолирующей втулке силами трения,

Для пары асбоцемент (материал втулки) - медь (материал сопла) угол подъема винтовой линии tf составляет 6-8(фиг,4).

Угол подъема винтовых линий канавки должен быть меньше угла трения пары втулка - сопло, чтобы не было самоотвинчивания сопла в процессе сварки, т,8, чем меньше угол подъема, тем лучше. Но при малых углах подъема возникают большие контактные на- пряжения, что приводит к быстрому -раз-рушению втулки.

Известно, что коэффициент трения зависит от температуры. Температура сопла в зоне крепления не превьшзает 200°С. Экспериментально установлено, что надежное крепление сопла в интервале температур 5 - 200°С сохраняется при угле подъема Ц , на один гпадус меньшем минимального угла трения сопрягаемых пар материалов, при- менененных в горелке.

Пример, Выбор угла подъема tp винтовой линии канавки.

Нижний предел коэффициента трения втул1 и из ретинакса марки Б в паре с различными металлами в диапазоне температур до 200 С равен 0,15, что соответствует (р 8°30 .

Таким образом, угол подъема винтовой линии канавки для пары рети- накс - медь принимается равным 7°30 . Этот угол больше угла подъема для основной метрической резьбы диаметром 6-68 мм, который колеблется в пределах 3°30 - 1 40. Таким образом величина угла tf вьйирается для конкретной пары материалов на один градус меньше минимального угла трения в рабочем диапазоне температур, что обеспечивает надежное крепление сопла, но больше угла подъваются механической обработкой или прессованием, из карборунда - только формовкой и прессованием. Изолирующие втулки из текстолита (рабочая температура около 150 С) в горелках с отсосом аэрозоля быстро вг горают и приходят в негодность,

В обычных горелках текстолитовые

0 втулки работают удовлетворительно. Неприменим также ретинакс марки А ввиду наличия в нем токопроводящей арматуры в виде каркаса из тонкой латунной проволоки. Эти проволоки иног5 да создают токовые перемычки между ТОКОПОДВОДЯ11ЩМ мундштуком и формирующим соплом, в результате чего горелка выходит из строя при контакте сопла с изделием,

0 Для обеспечения экономии защитного газа сопло для формирования потока заш тного газа выполнено коническим с углом конуса, обеспечивающим ламинарный поток газа и меньшим, чем

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки в защитных газах | 1981 |

|

SU1007874A1 |

| Горелка для дуговой сварки | 1980 |

|

SU867561A1 |

| Горелка для дуговой сварки | 1983 |

|

SU1119804A1 |

| Горелка для сварки неплавящимся электродом в защитных газах | 1986 |

|

SU1412901A1 |

| Горелка для дуговой сварки в защитных газах | 1984 |

|

SU1278147A1 |

| Горелка для дуговой сварки в защитных газах | 1982 |

|

SU1063558A1 |

| Горелка для дуговой сварки в защитных газах | 1983 |

|

SU1097464A1 |

| Горелка для дуговой сварки с кольцевой газовой защитой и отсосом газопылевыделений | 1975 |

|

SU558766A1 |

| Горелка для дуговой сварки в защитных газах | 1984 |

|

SU1175637A1 |

| Горелка для дуговой сварки в среде защитных газов | 1981 |

|

SU996132A1 |

Изобретение относится к сварочному производству, а именно к электродуговой сварке в защитных газах и может быть применено во всех отраслях промышленности. Цель изобретения - повышение удобства в работе путем снижения габаритов отсасывающего тракта и повышения эффективности отсоса, а также экономия защитного газа и снижение забрызгивания сопла каплями расплавленного металла. Отсасывающая насадка горелки выполнена в виде жестко соединенных внутреннего и наружного цилиндров. Внутренний цилиндр смещен относительно наружного на величину, равную 0,1-0,3 разности диаметров цилиндров. Со стороны максимального расстояния между цилиндрами присоединен прямоугольный переходник, связанный с отсасывающим шлангом. Ось переходника параллельна осям цилиндров, что обеспечивает компактность горелки. При работе горелки максимальная часть сварочных аэрозолей выделяется в зоне канала отсасывающей насадки, имеющего наибольшее проходное сечение, чем повышается эффективность улавливания выделяющихся сварочных дымов. 6 ил., 2 табл.

ема для основной метрической резьбы, 25 угол трения q пары материалов сопло- что повьш1ает долговечность втулки. втулка.

Длина В конусной образующейЭтот угол

втулки с канавкой не должна превышать половину от общей длины образую30

щей конусного участка втулки,

В случае превьшгения этой величины нарушается качество ,,защнты металла шва ввиду всасывания части запщт- ного газа в неплотности контакта сопло - изолирующая втулка,

Сопло удерживается в винтовой канавке за счет вьятуклости ТЗ для крепления сопла, которая вьщавливается прессованием на нерабочем конце сопла.

Если изолирзтощая втулка выполнена циливдрической,то она состоит из основания 14, выполняемого из асбоце- мента или фторопласта, набора парони- товых колец 15, наружный диаметр которых больше на 0,1-0,2 мм, чем внутренний диаметр сопла, и зажимной втулки 1б, выполняемой из ретиник- са (ретинакс имеет высокую рабочую температуру и не крошится при поджиме паронитовых колец),

Изолирующая втулка с коническим участком крепления сопла выполняется из асбоцемента (рабочая температура 1400°С), неармированного ретиникса (1200°С), карборунда (1800°С), фторопласта/политетрафторэтилена (260 с).

Из асбоцемента, ретинакса и фторопласта изолирующие втулки изготавли35

(f для пары асбоцемент (ретинакс) - медь М1 принят равным 7 30 . Рабочий конец сопла отогнут на длине L, равной 0,1-0,15 от общей длины сопла, и вьшолнен или цилиндрическим, или коническим с углом конуса 20, При угле отгиба конца сопла более 20 перекрывается выходное отверстие сопла, так как его внутренний диаметр (12-13 мм) становится близким к наружному диаметру токо- ведущего мундштука (10 мм). При угле менее 20 снижается экономия газа,

40

Цилиндрический рабочий конец сопла применяется при сварке в двуокиси углерода (СО), а конический - преимущественно для сварки в смеси арго-

g на и углекислого газа, хотя применяется и для сварки в СП , Такое подраз деление форм конца сопла связано с тем, что при сварке в СО вьщеляется много сварочных брызг, которые быстро налипают на узкий конец сопла и загрязняют выход газа (при конической форме), Удаление брызг облегчается, если рабочий торец сопла закруглить радиусом R, равным половине толщины стенки сопла.

При цилиндрической форме конца сопла за счет большого периметра поперечного сечения конца сопла очищают сопло реже, чем при конической. При

50

55

Этот угол

0

5

(f для пары асбоцемент (ретинакс) - медь М1 принят равным 7 30 . Рабочий конец сопла отогнут на длине L, равной 0,1-0,15 от общей длины сопла, и вьшолнен или цилиндрическим, или коническим с углом конуса 20, При угле отгиба конца сопла более 20 перекрывается выходное отверстие сопла, так как его внутренний диаметр (12-13 мм) становится близким к наружному диаметру токо- ведущего мундштука (10 мм). При угле менее 20 снижается экономия газа,

0

Цилиндрический рабочий конец сопла применяется при сварке в двуокиси углерода (СО), а конический - преимущественно для сварки в смеси арго-

g на и углекислого газа, хотя применяется и для сварки в СП , Такое подразделение форм конца сопла связано с тем, что при сварке в СО вьщеляется много сварочных брызг, которые быстро налипают на узкий конец сопла и загрязняют выход газа (при конической форме), Удаление брызг облегчается, если рабочий торец сопла закруглить радиусом R, равным половине толщины стенки сопла.

При цилиндрической форме конца сопла за счет большого периметра поперечного сечения конца сопла очищают сопло реже, чем при конической. При

0

5

сварке в указанной.смеси газов выделяется в 4-5 раз меньше сварочных брызг, чем при сварке в СО, поэтому применимо сопло с конусным рабочим концом.

Экономия газа в случае применения конусного сопла составляет 25%, а в случае цилиндрического конца сопла 15% по сравнению со стандартным, цилиндрическим на всем протяжении, соплом.

Отгибание конца сопла.на 0,1-0,15 от общей длины сопла установлено экспериментально. При отгибании меньшее 0,1 ухудшается аэродинамика струи и, следовательно, ухудшается защита шва. При отгибании конца сопла на величину более 0,15 от длины сопла при коническом конце перекрьшается .до недопустимых величин выходное отверстие сопла, а в случае цилиндрического конца теряется ламинарност струи, увеличивается забрызгивание внутренней поверхности конца сопла.

При работе горелки плавящийся электрод (сварочная проволока) подается по направляющему каналу, образованному трубкой 1,свечей 2 и то- коподводящим наконечником 6. Защит- ньш газ в сварочную ванну направляется соплом 4, а образующиеся в процессе сварки сварочные дымы отсасываются насадкой 5.

Горелка с отсосом аэрозоля испытывалась при сварке в углекислом газе на следующих режимах: сварочный ток 250-550 А, напряжение сварки 25-36 В, скорость подачи электродной проволоки диаметром 2 мм, марки Св08Г2С 200-480 м/ч. Проводилась сварка угловых и стыковых швов толщиной 6-12 мм. Эффективность отсасывания сварочного аэрозоля была максимальной при смещении оси внутреннего цилиндра в направлении 2-4 ч по циферблату на 1-3 мм.

Испытывалась насадка с диаметром внутреннего цилиндра 30 мм и диаметром наружного цилиндра 40 мм. Качество защиты швов jcopomee, отсос газа через неплотности в контакте сопло - изолирующая втулка не наблюдался при длине В (величина нарезки выемки на втулке), равной или меньшей, половины длины конической образующей втулки. Длина В равна 10 мм, общая длина конической обра- зующей равна 20 мм . Материал втул-

5

0

5

0

5

0

5

0

5

ки - асбоцемент. Применялось сопло с цилиндрическим и коническим рабочим концом, а также коническое и цилиндрическое на всей длине.

В качестве базового варианта- принята горелся без отсоса сварочного аэрозоля. По сравнению с базовым вари- . антом обеспечивается значительное улучшение санитарных условий труда, повьш1ение за счет этого производите- тельности труда, снижение заболеваемости сварщиков.

Фор м у ла изобретения

на сопле выполнен выступ, соответствующий сечению канавки, при этом насадка закреплена посредством металлической обоймы с кольцевой проточко

Примечание. Иов - угловой

экономии защитного газа и снижения забрызгивания каплями расплавленного металла, сопло выполнено коническим с двумя участками разной конусности и закругленным рабочим торцом.

IТ а б л и ц а 1

1 6

H

.5

cBapowQfl $ $$$ poSoma

Фие.1

Фиг.2

fPuff.

fPuff.S

/tf f

/«

W

Фи,Ё

| Горелка для дуговой сварки | 1983 |

|

SU1119804A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-23—Публикация

1987-01-30—Подача