Изобретение относится к органической химии, а именно к способам получения 2,3,5-триметилбензохинона, являющегося одним из полупродуктов промышленного производства витамина Е, и может быть использован в медицинской, химической и пищевой отраслях промышленности.

Известен способ получения 2,3,5-триметилбензохинона из 2,3,6-триметилфенола при окислении кислородом в присутствии медно-галоидного комплекса и галогенида металла или NH4+ в водно-спиртовой системе (1), в системе вода гексан (2),а также в присутствии CuCl2 и LiCl в системе вода-бензол-этиловый спирт (3) при 50-60оС и атмосферном давлении. Описан также способ получения 2,3,5-триметилбензохинона с выходом 85% через хлорирование 2,3,5-триметилфенола с последующим окисление его хлорпроизводного кислородом в присутствии гомогенного медного катализатора, представляющего собой смесь соли двухвалентной меди с хлоридом лития (4).

Недостатками перечисленных способов являются использование гомогенного медного катализатора, достаточно высокая температура реакции, большие загрузки катализатора, образование сточных вод, загрязненных растворимыми солями меди и органическими растворителями.

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ получения 2,3,5-триметилбензохинона окислением 2,3,6-триметилфенола кислородом в присутствии катализатора общей формулы Me/Cu (II)mKn/p (где М щелочный металл или NH4+, Cu (II) двухвалентная медь; Х атом галогена; l 1-3; m 1 или 2, n 3-8, р 1 или 2 и l + 2mp np) и галогенида щелочного металла в двухфазной системе вода-алифатический спирт С4-С10 при температуре 10-120оС и давлении кислорода до 50 атм (1). В качестве катализатора используют ряд двойных солей: Li(CuCl3)˙2H2O, NH4(CCl3)˙2H2O, (NH4)2(CuCl4)˙2H2O, K(CuCl3), K2(CuCl4)x x2H2O, Cs(CuCl3) и др. Реакционная смесь представляет собой гетерогенную систему, в которой катализатор находится в водном слое в виде раствора, а исходный 2,3,6-триметилфенол растворен в органическом слое (спирте). По окончании реакции окисления спиртовой слой, содержащий продукты реакции, отделяют от водного слоя катализатора, промывают водой для удаления солей и анализируют методом ГЖХ. В случае Li(CuCl3)˙2H2О при молярном соотношении Li(CuCl3)˙2H2O

LiCl˙H2O ТМФ, равном (0,14-2,5):(0,14-12,5):1 (оптимально 1:7:1) и объемном соотношении вода: н. октанол 1:1 при 60оС и атмосферном давлении кислорода выход 2,3,5-триметилбензохинона составляет 85-96%

Недостатками этого способа являются: а) использование гомогенного медного катализатора, б) большая загрузка катализатора, в) достаточно высокая температура реакции, г) наличие промывных вод, содержащих соли меди.

Предложенное техническое решение позволяет интенсифицировать процесс получения 2,3,5-триметилбензохинона.

Это достигается способом получения 2,3,5-триметилбензохинона жидкофазным окислением 2,3,5- или 2,3,6-триметилфенола кислородом или воздухом при 20-40оС в присутствии гетерогенного катализатора, полученного нанесением на гидроокись алюминия в присутствии фосфорной кислоты хлорида одновалентной меди, хлорида аммония и хлорида щелочного металла (MCl) при массовом соотношении Al(OH)3: H3PO4: CuCl: NH4Cl: MCl, равном 1:(00,2-0,12):(0,38-0,50): (0,005-0,02): (0,07-0,30) в растворе безводного нормального С2-С4 алифатического спирта, или метилцеллозольва, или этилцеллозольва при давлении 1-5 атм.

Выбор данных условий обусловлен следующим. Состав катализатора. Это нанесенный металлокомплексный катализатор. На стадии смешения компонентов и последующего провяливания протекает процесс образования активной фазы акакомита Cu2(OH)3Cl при постепенном окислении одновалентной меди до двухвалентной меди с одновременным внедрением поверхностных гидроксилов носителя гидроокиси алюминия в координационную сферу меди. На стадии сушки углубляется процесс образования атакомита и происходит его термическое закрепление на носителе. Физико-химические свойства катализатора изучались методами рентгенофазного анализа, термографии, ИК-спектроскопии и электронной спектроскопии диффузного отражения (ЭСДО).

Активность катализатора в значительной степени зависит от массового соотношения компонентов. Добавление хлорида щелочного металла в 2-3 раза увеличивают скорость реакции окисления триметилфенола в триметилбензохинон, однако мало влияет на селективность процесса (примеры 2 и 3-7). Наиболее эффективно использование хлорида лития (пример 3). Фосфорная кислота сильно замедляет скорость окисления, но значительно увеличивают селективность (примеры 1 и 2). Добавление небольшого количества хлористого аммония в процессе приготовления катализатора обеспечивает необходимое разрыхление массы катализатора при высушивании.

Использование в качестве растворителя безводных этилового, н-пропилового, н-бутилового спиртов, метил- и этилгликоля позволило применить гетерогенный медьсодержащий катализатор для окисления как 2,3,6-триметилфенола, так и 2,3,5-триметилфенола.

Указанные пределы концентрации триметилфенола в этиловом спирте (примеры 8, 11, 12) обусловлены тем, что применение более концентрированных растворов ведет к уменьшению выхода 2,3,5-триметилбензохинона за счет образования побочных продуктов (хлорзамещенных фенола и смолообразных продуктов) и усложнению процесса выделения триметилбензохинона из реакционной смеси. Использование менее концентрированных растворов увеличивает продолжительность процесса за счет снижения скорости реакции окисления.

Выбор данных температурных пределов (примеры 9, 22-24) обусловлен влиянием температуры реакции на скорость образования и состав продуктов реакции. Ниже 20оС скорость реакции окисления триметилфенолов в 2,3,5-триметилбензохинон уменьшается, в продуктах реакции остается исходный триметилфенол, что затрудняет выделение целевого продукта. При температуре выше 40оС падает выход триметилбензохинона за счет заметного образования смолообразных продуктов переокисления триметилфенола. Оптимальная температура 30-35оС.

Выбранное соотношение масс ТМФ/катализатор, равное 1:(0,5-0,75), позволяет получить триметилбензохинон с выходом 85-98% при атмосферном давлении кислорода и продолжительности реакции 3-4 ч. Уменьшение загрузки катализатора резко снижает скорость реакции окисления, а увеличение загрузки более, чем в 2 раза хотя и увеличивает скорость реакции, приводит к заметному накоплению побочных продуктов реакции (хлорпроизводных триметилфенола), что значительно снижает выход триметилбензохинона (примеры 9, 25-28).

Оптимальными условиями процесса окисления 2,3,5-триметилфенола или 2,3,6-триметилфенола в 2,3,5-триметилфензохинона кислородом при атмосферном давлении является катализатор ОК-30 [Al(OH3) H3PO4 CuCl NH4Cl LiCl˙H2O1:0,04

0,5 0,02 0;22] 30-35оС, массовое соотношение ТМФ:ОК 30:С2Н5ОН1:0,5:7,9, продолжительность реакции 3-4 ч. Выход триметилбензохинона до 98% при 100% -ной конверсии триметилфенола (примеры 9, 10).

Для приготовления катализатора 71.1 г гидроокиси алюминия и 27,4-36 г хлорида одновалентной меди тщательно перемешивают, затем приливают раствор 0,355-1,42 г хлорида аммония и 5,0-21,3 г хлорида щелочного металла в 5-10% -ной фосфорной кислоте (1,4-8,53 г 100%-ной). Массу перемешивают до образования гомогенной пасты и оставляют на 6 ч при комнатной температуре. Затем сушат в течение 6 ч. при 160оС, охлаждают и измельчают.

В реактор, снабженный мешалкой, барботером, обогревом, термометром и обратным холодильником загружают 3 г триметилфенола и 11,8-35,5 г (15-45 мл) растворителя, перемешивают до растворения триметилфенола, нагревают до 30-50оС и загружают 0,9-6,0 г катализатора. Затем при перемешивании пропускают кислород или воздух в течение 3-4 ч. Катализатор отделяют фильтрацией. В фильтрате определяют содержание триметилбензохинона.

П р и м е р 1. Катализатор (КТ) ОК-11 получают нанесением на гидроокись алюминия фосфорной кислоты и хлорида одновалентной меди при массовом соотношении Al(OH)3:H3PO4:CuCl 1:0,12:0,38.

Для этого тщательно перемешивают 71,1 г гидроокиси алюминия и 27,4 г хлорида меди, затем приливают 85,2 г 10%-ного водного раствора Н3РО4 (53 г 100% -ного), в течение 15 мин массу перемешивают до гомогенной пасты и оставляют на 6 ч при комнатной температуре. Полученную массу измельчают на кусочки и сушат при 160оС в течение 6 ч.

В реактор емкостью 150 мл, снабженный мешалкой, барботером, обратным холодильником, обогревом и термопарой, загружают 3,0 г 2,3,5-триметилфенола (ТМФ) и 30 мл (23,7 г) абсолютированного этилового спирта, перемешивают до растворения, нагревают до 30-35оС, загружают 1,5 г полученного выше катализатора и пропускают кислород со скоростью 30 л/ч при атмосферном давлении и интенсивном перемешивании. Продолжительность реакции 18 ч. Конверсия триметилфенола 84,3% селективность относительно 2,3,5-триметилбензохинона (триметилбензохинону) 84,9% (Массовое соотношение ТМФ:КТ:растворитель (Р) 1: 0,5:7,9).

П р и м е р 2. Приготовление катализатора ОК-23 с соотношением Al(OH)3: H3PO4:CuCl:NH4Cl 1:0,02:0,38:0,02.

71,7 г Al(OH)3 и 27,4 г CuCl тщательно перемешивают, затем приливают 1,42 г NH4Cl в 56,6 г 2,5%-ного водного раствора (1,42 г 100%-ного) Н3РО4. Далее, как в примере 1. Продолжительность реакции 7 ч. Конверсия триметилфенола 87,1% селективность по триметилбензохинону 3207% (ТМФ:КТ:Р 1:0,5: 7,9).

П р и м е р 3. Приготовление катализатора ОК-24 с соотношением Al(OH)3: H3PO4:CuCl:NH4Cl:LiCl˙H2O 1:0,02:0,38:0,02:0,22.

71,1 г Al(OH)3 и 27,4 и CuCl тщательно перемешивают, приливают раствор 1,42 г NH4Cl и 15,64 г LiCl˙H2O в 56,6 г (1,42 г 100%-ной Н3РО4, 2,5%-ного водного раствора фосфорной кислоты. Далее, как в примере 1. Продолжительность реакции 7 ч. Выход триметилбензохинона 89,3% при 100%-ной конверсии триметилфенола. (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 4. Приготовление катализатора ОК-25 с соотношением Al(OH)3: H3PO4:CuCl:NH4Cl:LiCl˙H2O 1:0,02:0,38:0,02:0,07.

Процесс проводят аналогично примеру 3 за исключением того, что берут 5,0 г LiCl˙H2O. Продолжительность реакции 6 ч. Конверсия триметилфенола 95,6% селективность по триметилбензохинону 43,1% (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 5. Приготовление катализатора ОК-26 с соотношением Al(OH)3: H3PO4:CuCl:NH4Cl:LiCl˙H2O 1:0,02:0,38:0,02:0,3. Процесс проводят аналогично примеру 3 за исключением того, что берут 21.3 г LiCl˙H2O. Продолжительность реакции 5 ч. Выход триметилбензохинона 87,9% при 100%-ной конверсии триметилфенола. (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 6. Приготовление катализатора ОК-27 с соотношением Al(OH)3: H3PO4: CuCl: NH4Cl: NaCl 1:0,02:0,38:0,02:0,22. Процесс проводят аналогично примеру 3 за исключением того, что вместо LiCl˙H2O берут 15,64 г NaCl. Продолжительность реакции 6 ч. Конверсия триметилфенола 88,9% селективность по триметилбензохинону 68,3% (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 7. Приготовление катализатора ОК-28 с соотношением Al(OH)3: H3PO4:CuCl:NH4Cl:KCL 1:0,02:0,38:0,02:0,22. Процесс проводят аналогично примеру 3 за исключением того, что вместо LiCl˙H2O берут 15,64 г KCl. Продолжительность реакции 6 ч, конверсия триметилфенола 86,6% селективность по триметилбензохинону 49,1% (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 8. Приготовление катализатора ОК-29 с соотношением Al(OH)3: H3PO4: CuCl: NH4Cl:LiCl˙H2O 1:0,12:0,38:0,005:0,22. 71,1 г Al(OH)3 и 27,4 г CuCl тщательно перемешивают, приливают раствор 0,355 г NH4Cl и 15,64 г LiCl˙H2O в 85,3 г 100%-ного водного раствора Н3РО4 (8,53 г 100-ной Н3РО4). Далее, как в примере 1. продолжительность реакции 5 ч. Конверсия триметилфенола 96% селективность по триметил- бензохинону 94,0% (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 9. Приготовление катализатора ОК-30 с соотношением Al(OH)3: H3PO: CuCl:NH4Cl:LiCl˙H2O 1:0,04:0,5:0,02:0,22. Процесс проводят аналогично примеру 3 за исключением того, что берут 36,05 г CuCl и 113,6 г 2,5%-ного водного раствора фосфорной кислоты (2.84 г 100%-ной Н3РО4). Продолжительность реакции 3,5 ч. Выход триметилбензохинона 92,0% при 100%-ной конверсии триметилфенола. (ТМФ:КТ:Р 1,0,5:7,9).

П р и м е р 10. Процесс окисления проводят аналогично примеру 9 за исключением того, что вместо 2,3,5-триметилфенола загружают 2,3,6-триметилфенола. Продолжительность реакции 3 ч. Выход триметилбензохинона 98,2% при 100-ной конверсии 2,3,6-триметилфенола. (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 11. Процесс окисления проводят аналогично примеру 8 за исключением того, что загружают 45 мл (35,5 г) абс. этилового спирта. Продолжительность реакции 5 ч. Конверсия 2,3,5-триметилфенола 84,2% селективность по триметилбензохинону 94,0. (ТМФ:КТ:P 1:0,5:11,8).

П р и м е р 12. Процесс окисления проводят аналогично примеру 8 за исключением того, что загружают 15 мл (11,8 г) этилового спирта. Продолжительность реакции 5 ч. Выход триметилбензохинона 85% при 100%-ной конверсии триметилфенола. (ТМФ:КТ:Р 1:0,5:3,9).

П р и м е р 13. Процесс окисления проводят аналогично примеру 8 за исключением того, что загружают вместо этилового спирта нормальный пропиловый спирт (23.7 г). Продолжительность реакции 5 ч. Конверсия триметилфенола 50,5% селективность по триметилбензохинону 91,1% (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 14. Процесс окисления проводят аналогично примеру 13 за исключением того, что вместо 2,3,5-триметилфенола загружают 2,3,6-триметилфенол. Продолжительность реакции 5 ч, конверсия триметилфенола 69,2% селективность по триметилбензохинону 97,3% (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 15. Процесс окисления проводят аналогично примеру 8 за исключением того, что вместо этилового спирта загружают нормальный бутиловый спирт (23,7 г). Продолжительность реакции 5 ч. Конверсия триметилфенола 59,3% селективность по триметилбензохинону 92,6% (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 16. Процесс окисления проводят аналогично примеру 15 за исключением того, что вместо 2,3,5-триметилфенола загружают 2,3,6-триметилфенол. Продолжительность опыта 5 ч, конверсия триметилфенола 70,1% селективность по триметилбензохинону 96,3 (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 17. Процесс окисления проводят аналогично примеру 9 за исключением того, что вместо этилового спирта загружают 24,5 мл (23,7 г) метилгликоля (метилцеллозольва) и нагревают до 60оС. Продолжительность реакции 3 ч, выход триметилбензохинона 76,7% при 100%-ной конверсии 2,3,5-триметилфенола. (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 18. Процесс окисления проводят аналогично примеру 17 за исключением того, что вместо 2,3,5-триметилфенола загружают 2,3,6-триметилфенол. Продолжительность реакции 3 ч, выход триметилбензохинона 85,2% при 100%-ной конверсии 2,3,6-триметилфенола. (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 19. Процесс окисления проводят аналогично примеру 9 за исключением того, что вместо этилового спирта загружают 25,5 мл (23,7) этиленгликоля (этилцеллозольва) и нагревают до 60оС. Продолжительность реакции 3 ч. Выход триметилбензохинона 58,7% при 100%-ной конверсии триметилфенола. (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 20. Процесс окисления проводят аналогично примеру 9 за исключением того, что вместо этилового спирта загружают 10 мл (9,5 г) этилгликоля и 18 мл (14,2 г) этилового спирта и нагревают до 50оС. Продолжительность реакции 3 ч. Выход триметилбензохинона 85,1% при 100%-ной конверсии триметилфенола. (ТМФ:КТ:Р 1:0,5:7,9).

П р и м е р 21. Пpоцесс окисления проводят аналогично примеру 9 за исключением того, что загружают 30 мл (27,9 г) 95%-ного этилового спирта. Продолжительность реакции 5 ч. Выход триметилбензохинона 65,5% при 100%-ной конверсии триметилфенола. (ТМФ:КТ:Р 1,05:7,9).

П р и м е р 22. Процесс окисления проводят аналогично примеру 9 за исключением того, что температура реакции 20оС. Продолжительность реакции 6 ч. Конверсия триметилфенола 66% селективность по триметилбензохинону 91,3% (ТМФ:КТ:Р 1-0,5:7,9).

П р и м е р 23. Процесс окисления проводят аналогично примеру 9 за исключением того, что температура реакции 40оС. Продолжительность реакции 3 ч. Выход триметилбензохинона 90,1% при 100%-ной конверсии триметилфенола. (ТМФ: КТ:Р 1:0,5:7:9).

П р и м е р 24. Процесс окисления проводят аналогично примеру 9 за исключением того, что температура реакции 50оС. Продолжительность реакции 3 ч. Выход триметилбензохинона 76,3% при 100%-ной конверсии триметилфенола. (ТМФ: КТ:Р 1:0,5:7,9).

П р и м е р 25. Процесс окисления проводят аналогично примеру 9 за исключением того, что загружают 0,90 г катализатора. Продолжительность реакции 4 ч. Конверсия 2,3,5-триметилфенола 83.7% селективность по триметилбензохинону 85,0% (ТМФ:КТ:Р 1:0,3:7,9).

П р и м е р 26. Процесс окисления проводят аналогично примеру 9 за исключением того, что загружают 2,25 г катализатора. Продолжительность реакции 4 ч. Выход триметилбензохинона 90,8% при 100%-ной конверсии триметилфенола. (ТМФ:КТ:Р 1:0,75:7,9).

П р и м е р 27. Процесс окисления проводят аналогично примеру 9 за исключением того, что загружают 3,0 г катализатора. Продолжительность реакции 3 ч. Выход триметилбензохинона 91,2% при 100%-ной конверсии триметилфенола. (ТМФ:КТ:Р 1:1:7,9).

П р и м е р 28. Процесс окисления проводят аналогично примеру 9 за исключение того, что загружают 6,0 г катализатора. Продолжительность реакции 3 ч. Выход триметилбензохинона 79,5% при 100%-ной конверсии триметилфенола. (ТМФ:КТ:Р 1:2:7,9).

П р и м е р 29. Процесс окисления проводят аналогично примеру 9 за исключением того, что в качестве окислителя используют воздух под давлением 5 атм. Продолжительность реакции 3 ч. Выход триметилбензохинона 80,0% при 100% -ной конверсии триметилфенола. (ТМФ:КТ:Р 1:0,5:7,9).

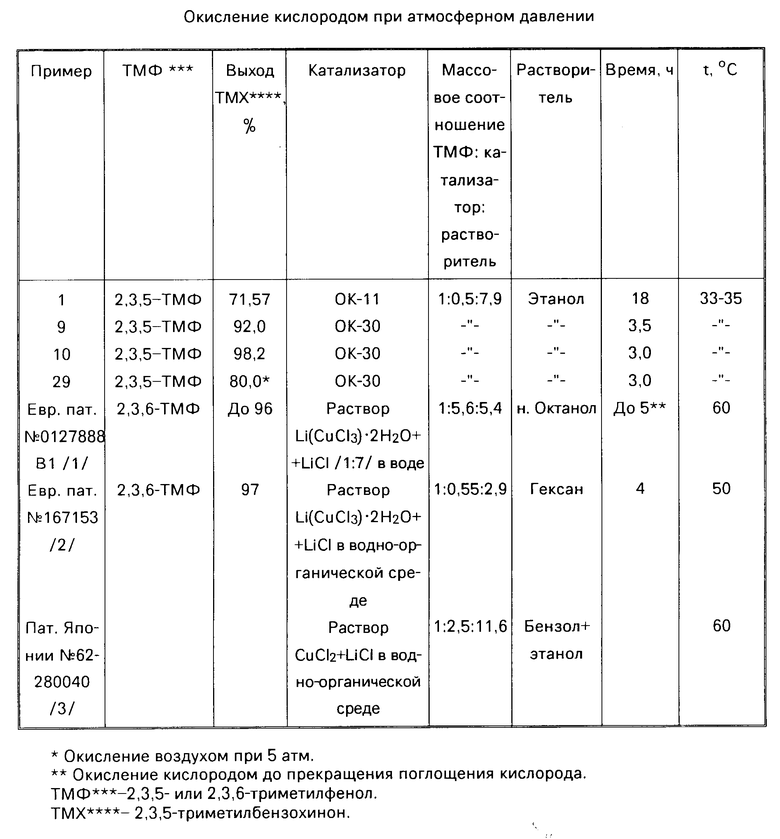

В таблице представлены сравнительные показатели известных и данного способа.

Как видно из таблицы, применение предложенного способа по сравнению с известным (1) позволяет:

в 8-10 раз снизить расход катализатора;

расширить сырьевую базу использовать в качестве исходного сырья как 2,3,6-триметилфенол, так и 2,3,5-триметилфенол;

избежать образования сточных вод, загрязненных растворимыми солями меди;

использовать в качестве окислителя воздух при давлении 5 атм.

Предлагаемый способ был проверен на опытном заводе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2,3,5-ТРИМЕТИЛГИДРОХИНОНА | 1994 |

|

RU2126785C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,5-ТРИМЕТИЛБЕНЗОХИНОНА ПРИ ПОМОЩИ ОКИСЛЕНИЯ 2,3,6-ТРИМЕТИЛФЕНОЛА | 2014 |

|

RU2668962C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,6-ТРИМЕТИЛБЕНЗОХИНОНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2164510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2196764C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ | 2014 |

|

RU2568645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНЫХ ЭФИРОВ ТИАМИНА | 1992 |

|

RU2041229C1 |

| ЗАМЕЩЕННЫЕ ФТАЛОЦИАНИНЫ ЖЕЛЕЗА В КАЧЕСТВЕ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ЛЕЙКОСОЕДИНЕНИЙ ТРИАРИЛМЕТАНОВЫХ КРАСИТЕЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ТРИАРИЛМЕТАНОВЫХ КРАСИТЕЛЕЙ | 1993 |

|

RU2045531C1 |

| СПОСОБ УПРАВЛЕНИЯ СОСТАВОМ ГАЛЛИЙСОДЕРЖАЩЕГО ЦЕОЛИТНОГО КАТАЛИЗАТОРА ДЛЯ АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ C-C | 1991 |

|

RU2043626C1 |

| Кристаллогидраты изополиванадатов молибдатов или вольфраматов щелочных металлов в качестве терморезистивных материалов или катализаторов окисления триметилфенолов и способ их получения | 1983 |

|

SU1098911A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-3,5-ДИАЦЕТОКСИЦИКЛОПЕНТЕНА | 1991 |

|

RU2024490C1 |

Сущность изобретения: продукт-2,3,5-триметилбензохинон. Реагент 1: 2,3,5(6)-триметилфенол. Реагент 2: кислород или воздух. Условия реакции: в присутствии гетерогенного катализатора, полученного нанесением на гидроокись алюминия в присутствии фосфорной кислоты хлорида одновалентной меди, хлорида аммония и хлорида щелочного металла в массовом соотношении 1 (0,02 0,12) (0,38 0,5) (0,05 0,02) (0,07 0,30) соответственно и процесс ведут в растворе безводного первичного C2-C4 -алифатического спирта или метилцеллозольва или этилцеллозольва или смеси этилцеллолозольва с этиловым спиртом при массовом соотношении триметилфенол катализатор растворитель, равном 1 (0,5 0,75) (4 12) соответственно. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ 2,3,5-ТРИМЕТИЛБЕНЗОХИНОНА путем окисления 2,3,5-триметилфенола или 2,3,6-триметилфенола кислородом или воздухом в присутствии медьсодержащего катализатора, отличающийся тем, что процесс проводят в присутствии гетерогенного катализатора, полученного нанесением на гидроокись алюминия в присутствии фосфорной кислоты хлорида одновалентной меди, хлорида аммония и хлорида щелочного металла в массовом соотношении гидроокись алюминия: фосфорная кислота: хлорид одновалентной меди: хлорид аммония: хлорид щелочного металла, равном 1 0,02 0,12 0,38 0,5 0,005 0,02 0,07 0,30, в растворе безводного первичного С2 - С4-алифатического спирта, или метилцеллозольва, или этилцеллозольва, или смеси этилцеллозольва с этиловым спиртом при массовом соотношении триметилфенол катализатор растворитель, равном 1 0,5 0,75 4 12 соответственно.

| ПУБЛИКАЦИЯ ЦИФРОВОГО СОДЕРЖАНИЯ В ОПРЕДЕЛЕННОМ ПРОСТРАНСТВЕ, ТАКОМ КАК ОРГАНИЗАЦИЯ, В СООТВЕТСТВИИ С СИСТЕМОЙ ЦИФРОВОГО УПРАВЛЕНИЯ ПРАВАМИ (ЦУП) | 2004 |

|

RU2332704C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1995-07-09—Публикация

1991-12-28—Подача