Изобретение относится к нефтехимическому синтезу, точнее к процессам получения ароматических углеводородов.

Ароматические углеводороды являются сырьем для производства высокооктановых компонентов моторного топлива, пластических масс, пластификаторов, синтетических смол и волокон.

Значительный практический интерес представляет возможность получения ароматических углеводородов дегидроциклоолигомеризацией низкомолекулярных парафинов углеводороов С2-С5 в присутствии высококремнистых цеолитных катализаторов. Эффективным промотором ароматизации низших парафинов является галлий [1-4] Содержание этого промотора в цеолитных катализаторах составляет от 0,01-2 мас. [1] до 0,05-10 мас. [2]

Известен способ получения ароматических углеводородов из алканов С2-С5 на цеолитных катализаторах типа ZSM с молярным соотношением SiO2/Al2O3 > 12, модифицированных фосфором и галлием [3] Содержание модифицирующей добавки галлия в катализаторе составляет 0,5-5 мас. лучшие результаты получены при содержании галлия 0,5-1 мас.

Процесс дегидроциклоолигомеризации алканов проводят при температуре 350-650оС, давлении 1-20 атм. массовой скорости подачи сырья 0,2-5 ч-1. Конверсия сырья соствляет 45 мас. селективность ароматизации 55,4-57,0 мас.

Известен также способ получения ароматических углеводородов из алканов С3-С4 на галлийсодержащих цеолитных катализаторах типа ZSM-5 c молярным соотношением SiO2/Al2O3 от 39 до 280 [4] Содержание галлия в катализаторе составляет 1-5 мас. Лучшие результаты получены при содержании галлия 3-5 мас.

Процесс осуществляют при 550оС, давлении 0,1 МПа, массовой скорости подачи сырья 1,3 ч-1. Конверсия н-бутана до 99,9 мас. селективность ароматизации 30-45 мас.

К недостаткам приведенных способов относится использование катализаторов, содержащих модифицирующую добавку галлия в широком концентрационном интервале 0,1-5 мас. при этом [3] и [4] отмечают, что оптимальными концентрациями галлия являются в первом случае 0,5-1 мас. а во втором случае 3-5 мас. По данным [5] оптимальной концентрацией галлия в аналогичных катализаторах является Ga 2 мас.

Кроме того, в применяемых катализаторах не прослеживается зависимость между оптимальной концентрацией промотора и составом каркаса цеолита.

Наиболее близким решением поставленной технической задачи является способ приготовления цеолитного катализатора, содержащего галлий и/или индий [6] при котором смесь, состоящая из соединений кремния, алюминия, натрия, калия, тетраметиламмония, а также воды и соединений галлия и/или индия берут в определенных молярных отношениях и нагревают в закрытом сосуде. Процесс синтеза катализатора проводят в температурном интервале 100-150оС и продолжительность синтеза варьируется от 190 до 200 ч. Полученные таким путем катализаторы имеют состав

SiO2 (0,02-0,16) [Al2O3 + M2O3] (0,02-0,22)[Na2O + K2O] (0,02-0,22)R2O выраженный в молярных отношениях, где М галлий и/или индий, R холин.

При этом концентрация галлиевого промотора в катализаторе определяется соотношением 0,01-0,99 моль.

0,01-0,99 моль.

Недостатком прототипа является то, что управление составом цеолитного катализатора осуществляется косвенным путем только на стадии синтеза, при этом молярное соотношение SiO/Al2O3 + Ca2O3, равное 0,02-0,16, указывает на то, что количество вводимого промотора величина не регулируемая от молярного соотношения SiO2/Al2O3, а указанное в прототипе изменение соотношения 0,01-0,99 обозначает соотношение компонентов от 1:99 до 99: 1, что обеспечивает только статистическое распределение концентрации промотора в получаемом катализаторе. Это приводит к практически не регулируемому потреблению галлия при приготовлении катализатора, что увеличивает его себестоимость.

0,01-0,99 обозначает соотношение компонентов от 1:99 до 99: 1, что обеспечивает только статистическое распределение концентрации промотора в получаемом катализаторе. Это приводит к практически не регулируемому потреблению галлия при приготовлении катализатора, что увеличивает его себестоимость.

Целью настоящего изобретения является получение высококремнистого цеолитного катализатора ароматизации углеводородов С3-С4 с оптимальной концентрацией модифицирующей добавки галлия, что позволяет увеличить эффективность превращения углеводородного сырья и сократить расходы дорогостоящего и дефицитного галлия.

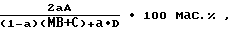

Поставленная цель достигается путем определения оптимального содержания галлия (в мас. в пересчете на металл) по следующему алгоритму:

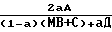

Ga  · 100, мас.

· 100, мас.

(1) где А атомная масса галлия;

В молекулярная масса SiO2;

С молекулярная масса Al2O3;

D молекулярная масса Ga2O3;

M молярное соотношение SiO2/Al2O3 в исходном цеолите;

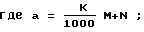

а коэффициент, определяемый по формуле [2]

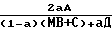

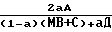

a  · M+N

· M+N

(2) где М молярное соотношение SiO2/Al2O3 в составе исходного цеолита;

К, N коэффициенты, определяемые экспериментальным путем исходя из молярного соотношения SiO2/Al2O3 в составе исходного цеолита.

Определение оптимального содержания галлия по алгоритму (1) осуществляется только для цеолитов типа ZSM-5 с молярным соотношением SiO2/Al2O3 25-126, модифицирование которых осуществляется методами ионного обмена или пропитки NH4-формы цеолита растворами солей галлия.

Отличительной особенностью данного способа получения катализатора является определение оптимального количества модифицирующей добавки галлия, содержание которой в катализаторе определяется алгоритмом в зависимости от молярного соотношения SiO2/Al2O3 в составе исходного цеолита:

Ga

(1) при этом величина а определяется из зависимости

a  · M+N

· M+N

(2)

Экспериментальным путем обнаружено, что в галлийсодержащих цеолитных катализаторах с ростом соотношения SiO2/Al2O3 в цеолите изменяется и содержание промотора, при котором происходит наиболее эффективное превращение сырья.

Впервые экспериментально установили характер зависимости максимально достигаемой глубины превращения сырья при определенном соотношении SiO2/Al2O3 в качестве цеолита от атомного соотношения Ga/Al в составе катализатора. На основании обработки экспериментальных данных определено значение атомной концентрации галлия и выведен алгоритм, при помощи которого рассчитывается массовое содержание галлия в расчете на металл.

Предлагаемое изобретение позволяет управлять составом цеолитного катализатора путем модифицирования цеолита оптимальным количеством галлия исходя из конкретного молярного соотношения SiO2/Al2O3 этого цеолита, что способствует увеличению эффективности превращения сырья и сокращению расходов дорогостоящего галлия.

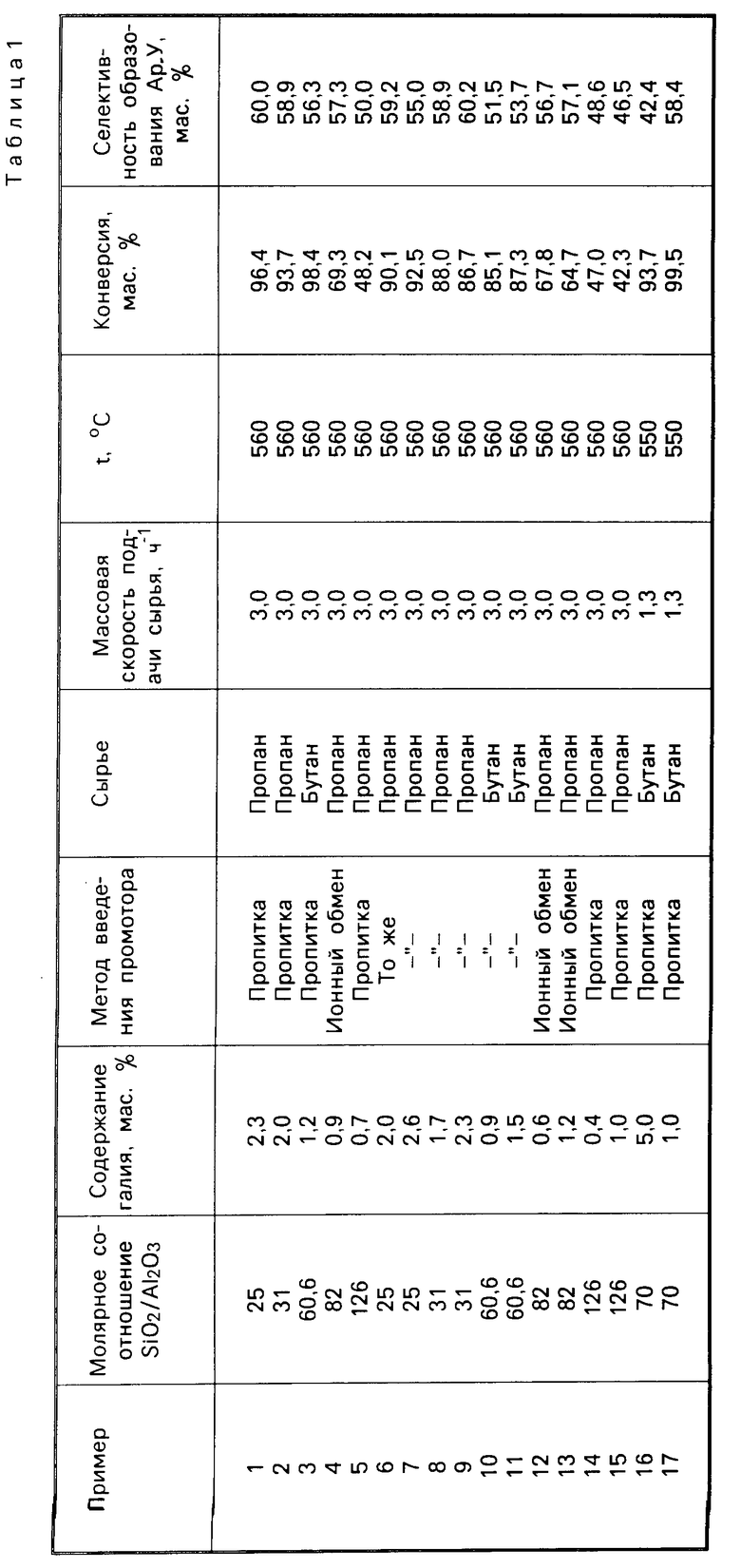

Эффективность предлагаемого изобретения иллюстрируется следующими примерами (табл. 1).

В примерах 1-5 представлены результаты испытаний катализаторов, содержащих модифицирующую добавку галлия в оптимальной концентрации, значение которой рассчитывается по предлагаемому алгоритму.

В примерах 6 и 7, 8 и 9, 10 и 11, 12 и 13, 14 и 15 представлены результаты испытаний катализаторов, содержащих модифицирующую добавку галлия в концентрации меньшей (пр. 6, 8, 10, 12, 14) и большей (пр. 7, 9, 11, 13, 15), чем оптимальное значение, рассчитываемое по предлагаемому алгоритму. В примере 16 представлены результаты испытаний катализатора по аналогу [4] В примере 17 представлены результаты испытаний катализатора как в примере 16, в котором содержание галлия рассчитано по предлагаемому алгоритму.

П р и м е р 1. Получение высококремнистого цеолита ZSM-5 проводят в гидротермальных условиях из растворов, содержащих источники кремния, алюминия, щелочного металла и этилового спирта в качестве структурообразующего компонента. Раствор А готовят растворением 260 г силиката натрия (20% SiO2, 20% Na2O, 60% H2О) в 300 мл деминерализованной воды при перемешивании и температуре 70-80оС в течение 30 мин. Раствор Б получают растворением 9,6 г сернокислого алюминия 18-водного в 300 мл деминерализованной воды и добавлением к раствору при перемешивании 37 мл концентрированной 94%-ной серной кислоты. Раствор А далее помещают в автоклав с мешалкой, добавляют при перемешивании 340 мл этилового спирта, смесь гомогенизируют перемешиванием в течение 15 мин, затем при перемешивании добавляют со скоростью 50 мл/мин раствор Б. Полученный алюмокремнегель гомогенизируют перемешиванием в течение 30 мин и выдерживают в автоклаве при перемешивании и температуре 176оС в течение 24 ч.

После окончания кристаллизации продукты кристаллизации цеолит и маточный раствор направляют на фильтрацию, промывку деминерализованной водой и сушку на воздухе при температуре 110-120оС в течение 6 ч.

Для указанного цеолита при расчете оптимальной концентрации промотора были определены экспериментальным путем значения коэффициентом К и N, представленных в выражении a  M+N M + N алгоритма расчета оптимальной концентрации галлия.

M+N M + N алгоритма расчета оптимальной концентрации галлия.

К 0,60-0,70 N 0,18-0,21

Порошок цеолита NH2ZSM-5 с молярным соотношением SiO2/Al2O3 25 пропитывают раствором нитрата галлия. Оптимальную концентрацию галлия определяют по алгоритму (1).

Ga  · 100, мас.

· 100, мас.

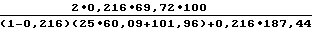

Исходя из того, что М это молярное соотношение SiO2/Al2O3 в каpкасе цеолита, равное 25, а также учитывая значение коэффициентов К 0,65 и N 0,2, определяют коэффициент а

a  M+N

M+N

a  · 25+0,2 0,216 и рассчитывают оптимальную концентрацию галлия

· 25+0,2 0,216 и рассчитывают оптимальную концентрацию галлия

Ga  2,3 мас. где А атомная масса галлия, равная 69,72

2,3 мас. где А атомная масса галлия, равная 69,72

В молекулярная масса SiO2, равная 60,09

С молекулярная масса Al2O3, равная 101,96

D молекулярная масса Ga2O3, равная 187,44.

Высушенную при 130оС катализаторную массу прокаливают в токе воздуха при 600оС и формуют в гранулах размером ≈2 мм.

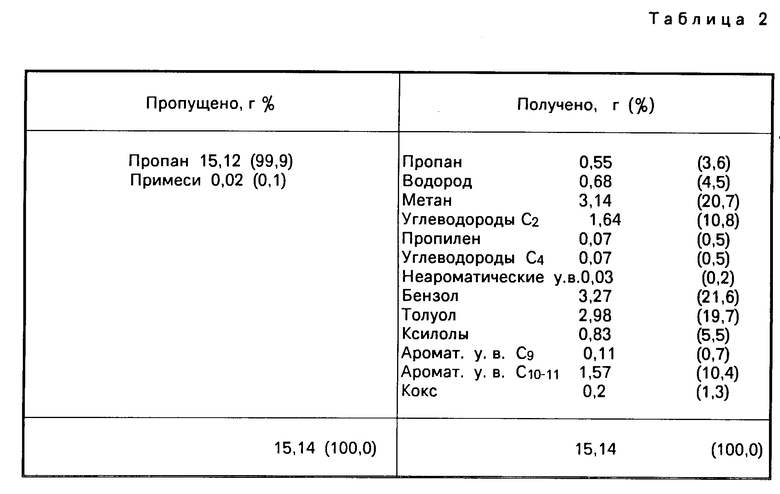

4 г полученного таким образом катализатора, содержащего 2,3 мас. Ga и 98,4% HZSM-5 (SiO2/Al2O3 25) помещают в установку проточного типа и испытывают при следующих условиях: сырье пропан, давление атмосферное, массовая скорость подачи сырья 3 ч-1, температура 560оС.

Баланс опыта представлен в табл. 2.

Продукты реакции анализируют методом газожидкостной хроматографии.

Конверсия пропана составляет 96,4 мас.

Селективность образования ароматических углеводородов равна 60,0 мас.

Конверсия сырья (К) рассчитывается по формуле

K  · 100, мас.

· 100, мас.

мас. где Qо количество пропущенного сырья, г;

Q1 количество непревращенного сырья, г.

Селективность образования ароматических углеводородов (S) рассчитывается по формуле

S  · 100, мас.

· 100, мас.

мас. где Q2 количество ароматических углеводородов, г.

Qo-Q1 количество превращенного сырья, г.

Результаты испытаний катализатора по примеру 1 и другим примерам представлены в сводной табл. 1.

П р и м е р 2. Приготовление Ga-содержащего цеолитного катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO/Al2O3 исходного цеолита равняется 31, концентрация галлия в пересчете на металл составляет 2,0 мас.

П р и м е р 3. Приготовление Ga-содержащего цеолитного катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO2/Al2O3 исходного цеолита составляет 60,6, концентрация галлия в пересчете на металл 1,2 мас. сырье бутан.

П р и м е р 4. Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO2/Al2O3 равняется 82, концентрация галлия в пересчете на металл 0,9 мас. галлий выводится методом ионного обмена.

П р и м е р 5. Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO2/Al2O3 равняется 126, концентрация галлия составляет 0,7 мас. в пересчете на металл.

П р и м е р 6 (сравнительный). Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что концентрация галлия составляет 2,0 мас. в пересчете на металл.

П р и м е р 7 (сравнительный). Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что концентрация галлия составляет 2,6 мас. в пересчете на металл.

П р и м е р 8 (сравнительный). Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO/Al2O3 31, концентрация галлия в пересчете на металл 1,7 мас.

П р и м е р 9 (сравнительный). Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO2/Al2O3 31, концентрация галлия в пересчете на металл 2,3 мас.

П р и м е р 10 (сравнительный). Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO2/Al2O3 60,6, концентрация галлия в пересчете на металл 0,9 мас. сырье бутан.

П р и м е р 11 (сравнительный). Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO2/Al2O3 60,6, концентрация галлия в пересчете на металл 1,5 мас. сырье бутан.

П р и м е р 12 (сравнительный). Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO2/Al2O3 82, концентрация галлия в пересчете на металл 0,6 мас. галлий вводится ионным обменом.

П р и м е р 13 (сравнительный). Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO2/Al2O3 81, концентрация галлия в пересчете на металл 1,2 мас. галлий вводится ионным обменом.

П р и м е р 14 (сравнительный). Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO2/Al2O3 126, концентрация галлия составляет 0,4 мас. в пересчете на металл.

П р и м е р 15 (сравнительный). Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO2/Al2O3 126, концентрация галлия составляет в пересчете на металл 1,0 мас.

П р и м е р 16 (сравнительный). Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в (4).

П р и м е р 17 (сравнительный). Приготовление Ga-содержащего катализатора и его испытание в процессе ароматизации проводят как в примере 1, за исключением того, что молярное соотношение SiO2/Al2O3 70, концентрация галлия в пересчете на металл 1,0 мас. сырье бутан, испытания проводят при 550оС и массовой скорости подачи сырья 1,3 ч-1.

Сущность изобретения: продукт катализатор /КТ/, содержащий галлий и цеолит. Управление составом КТ ведут подбором соотношений кремния, алюминия и галлия путем смешения соединений кремния и алюминия в присутствии модифицирующих добавок и воды с последующей гидротермальной обработкой образовавшейся смеси и ее сушки, пропитки раствором соединения галлия, сушки и прокаливания. При этом подбор соотношений ведут исходя из молярного соотношения SiO2/Al2O3 и расчета количества вводимого галлийсодержащего соединения по формуле приведенной в тексте описания. Характеристика: обеспечение оптимальной активности и селективности КТ. 2 табл.

СПОСОБ УПРАВЛЕНИЯ СОСТАВОМ ГАЛЛИЙСОДЕРЖАЩЕГО ЦЕОЛИТНОГО КАТАЛИЗАТОРА ДЛЯ АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ C3-C4, включающий введение соединения галлия путем подбора соотношений компонентов из соединений кремния, алюминия и галлия, смешения соединений кремния и алюминия в присутствии модифицирующих добавок и воды с последующей гидротермальной обработкой образовавшейся смеси, ее сушки и прокаливания, отличающийся тем, что, с целью обеспечения оптимальной активности и селективности катализатора, подбор соотношений компонентов ведут, исходя из молярного соотношения SiO2/Al2O3 и расчета количества вводимого галлийсодержащего соединения по следующей формуле:

A атомная масса галлия;

B молекулярная масса SiO2;

C молекулярная масса Al2O3;

D молекулярная масса Ga2O3;

M молекулярное соотношение SiO2/Al2O3;

K коэффициенты, определяемые экспериментальным путем,

K 0,6 0,7;

N 0,18 0,21,

причем соединение галлия вводят путем ионного обмена или пропитки.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Патент ФРГ N 3136684, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-10—Публикация

1991-04-04—Подача