Изобретение относится к получению декоративных коррозионно-стойких покрытий и может быть использовано в производстве строительных и отделочных материалов с покрытиями золотистого цвета.

Известны способы получения однослойных и многослойных покрытий золотистого цвета вакуумным методом.

Способ получения однослойных покрытий заключается в формировании на подложке пленки из вещества, имеющего собственный золотистый цвет, например золота и его сплавов, латуни, бронзы, нитридов металлов IV группы и др. наносимых различными методами: термическим или электродуговым испарением и катодным распылением.

Наиболее простым методом получения и нанесения компонентов покрытия, особенно в случае покрытий из упомянутых металлов и сплавов, является физическое испарение или распыление и прямой перенос компонентов из источников материала на подложку.

Недостатками перечисленных способов получения покрытий является необходимость использования драгоценных металлов, а в случае получения покрытий из латуни и бронзы их недостаточная износо- и коррозионностойкость. Общепризнано имеют хорошую износо- и коррозионностойкость нитриды металлов IV группы, например нитрид титана. Способ их получения физическое распыление, связан с применением специальных мишеней. Поэтому наиболее распространенным методом получения нитридов металлов IV группы является реактивное распыление (испарение).

Сущность этого метода состоит в том, что первый компонент покрытия, например титан, испаряется или распыляется из источника материала и осаждается на подложку в присутствии реакционноспособного газа азота. При таких условиях на подложке образовывается нитрид металла. Однако цвет покрытия сильно зависит от стехиометрии получаемой пленки. На стехиометрию оказывает влияние качественный состав остаточной атмосферы в вакуумной камере, парциальные давления компонентов в рабочей газовой смеси, соотношение величин потоков атомов металла и азота, достигающих подложки, и другие факторы. Получить воспроизводимую по цвету пленку нитрида металла можно только тщательно контролируя эти факторы и оказывая на некоторые из них управляющее воздействие во время технологического процесса.

Известен способ получения покрытия из нитрида титана, в котором азот поступает на подложку или в район подложки в виде пучка быстрых атомов или ионов. Путем контроля энергии пучка, ориентации его относительно подложки обеспечивается контроль скорости осаждения азота относительно скорости осаждения титана, чем достигается получение воспроизводимой по стехиометрии пленки.

Однако этот способ достаточно сложен, а выполнение окрашивающего слоя из одного нитрида титана, имеющего зеленоватый оттенок, не обеспечит получения покрытия с насыщенным золотистым цветом.

Также известны способы получения многослойных коррозионно-стойких покрытий золотистого цвета на металлических подложках, включающие последовательное нанесение подслоя и слоя из окрашивающего материала.

Известен способ получения покрытий, предусматривающий нанесение на подложку гальваническим методом подслоя из сплавов никеля и хрома или подслоя на основе золота, палладия или радия, и слоя на основе нитрида титана, наносимого вакуумным методом.

Известен способ, по которому на металлическую подложку наносят подслой никеля, слой олова с кобальтом, а затем слой окрашивающего материала (нитрида титана) ионным осаждением.

Известен способ получения многослойного покрытия, включающий нанесение на подложку подслоя из никеля или хрома, комбинированной пленки из нитридов титана, тантала, ванадия, ниобия, хрома, молибдена, вольфрама, и пленки из нитрида титана.

Недостатками этих способов является сложность состава многослойного покрытия, необходимость использования для формирования подслоя драгоценных и редкоземельных металлов, а также использование экологически небезопасной технологии гальваники.

Известные способы получения многослойных покрытий золотистого цвета на подложках из прозрачного материала (стекла) включают нанесение на подложку подслоя и слоя из окрашивающего материала.

Известен способ получения покрытий, сущность которого состоит в том, что на прозрачной подложке формируют подслой из металла, на который наносят пленку из оксинитрида титана. Пленка из оксинитрида титана может быть заключена и между двумя металлическими пленками.

Оксинитрид титана получают реактивным распылением титановой мишени в атмосфере реакционноспособных газов азота и кислорода без тщательного контроля парциальных давлений этих двух газов.

Однако работа в среде активных газов без инертного газа приводит к образованию на мишени соединений титана и уменьшению в связи с этим производительности.

Кроме того, недостатком данного способ является и то, что полученное покрытие имеет меньшую твердость по сравнению с покрытием на основе нитрида титана.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения коррозионно-стойких покрытий золотистого цвета, включающий нанесение на прозрачную подложку пленки нитрида титана, а затем пленки из титана или хрома. Пленку нитрида титана наносят на поверхность подложки непосредственно или через промежуточный слой из диоксида титана (TiO2) или оксида хрома (Cr2O3).

Нитрид титана получают реактивным распылением титановой мишени со скоростью 8 А/с в атмосфере аргона и реакционноспособного газа азота при содержании азота в газовой смеси 2-30% При этом золотой цвет приобретается в системе стекло + диоксид титана (оксид хрома) + нитрид титана + титан (хром) при наблюдении с обратной стороны стекла, на имеющей покрытия.

Данный способ не обеспечивает получения покрытия с насыщенным золотистым цветом на подложках из различных материалов.

Изобретение направлено на решение задачи, состоящей в создании нового способа получения коррозионно-стойких покрытий с насыщенным золотистым цветом.

Технический результат, достигаемый при осуществлении изобретения, заключается в возможности получения хорошо воспроизводимых покрытий с интенсивным золотистым цветом на подложках из различных материалов.

Дополнительный технический результат: интенсификация процесса за счет нанесения нитрида титана при максимально возможной скорости; упрощение технологии за счет исключения необходимости контроля и поддержания на определенном уровне процентного содержания аpгона и азота в газовой смеси во время формирования покрытия, обусловленное небольшой продолжительностью процесса; повышение прочности сцепления покрытия с подложкой за счет проведения ионной очистки подложки в едином вакуумном цикле с нанесением слоев покрытия.

Для решения поставленной задачи в способе получения коррозионно-стойких покрытий золотистого цвета на подложках, включающем нанесение пленки из нитрида титана и слоя металла методом магнетронного распыления, отличием является то, что нанесение нитрида титана осуществляют до получения полупрозрачной пленки толщиной 1000-1200  , а металлический слой наносят из алюминия толщиной 2000-4000

, а металлический слой наносят из алюминия толщиной 2000-4000  .

.

Отличием предлагаемого способа является и то, что нанесение нитрида проводят со скоростью 16-20  /с в течение 50-60 с в среде из аргона и азота при содержании азота в газовой смеси 6-8%

/с в течение 50-60 с в среде из аргона и азота при содержании азота в газовой смеси 6-8%

При формировании покрытия на непрозрачной подложке слой из алюминия наносят на наружную поверхность подложки непосредственно или через промежуточный слой из титана толщиной 2000-4000  , а пленку из нитрида титана на слой из алюминия.

, а пленку из нитрида титана на слой из алюминия.

При формировании покрытия на прозрачной подложке полупрозрачную пленку из нитрида титана наносят на ее наружную поверхность, а слой из алюминия на пленку из нитрида титана. В этом случае на слой из алюминия может быть нанесен слой из титана толщиной 2000-4000  .

.

Нанесение нитрида титана в виде полупрозрачной пленки в сочетании с металлическим слоем из алюминия позволяет получать покрытия с насыщенным золотистым цветом из-за высокого коэффициента отражения в видимой, особенно коротковолновой видимой области спектра последнего. Цвет покрытия более приближен к цвету золота, чем цвет непрозрачной пленки нитрида титана или цвет полупрозрачной пленки нитрида титана в сочетании со слоями из других металлов.

Выбор толщины напыляемой пленки из нитрида титана и слоев из алюминия и титана обеспечивает формирование оптимальной структуры покрытия. Толщина полупрозрачной пленки нитрида титана 1000-1200  обусловлена необходимостью получения в сочетании со слоем из алюминия покрытия, имеющего насыщенный золотистый цвет.

обусловлена необходимостью получения в сочетании со слоем из алюминия покрытия, имеющего насыщенный золотистый цвет.

При напылении нитрида титана толщиной менее 1000  получаемое покрытие имеет бледный цвет. При увеличении толщины пленки более 1200

получаемое покрытие имеет бледный цвет. При увеличении толщины пленки более 1200  покрытие становится зеленоватым, характерным для непрозрачного слоя нитрида титана.

покрытие становится зеленоватым, характерным для непрозрачного слоя нитрида титана.

Толщина слоя алюминия и слоя титана 2000-4000  обусловлена необходимостью получения гарантированного сплошного непрозрачного слоя. Увеличение толщины слоя из алюминия более 4000

обусловлена необходимостью получения гарантированного сплошного непрозрачного слоя. Увеличение толщины слоя из алюминия более 4000  является экономически нецелесообразным.

является экономически нецелесообразным.

Содержание азота (6-8%) в газовой смеси из аргона и азота является оптимальным. Нанесение пленки из нитрида титана при низком процентном содержании азота (6-8% ) в газовой смеси предотвращает излишнее взаимодействие азота с мишенью магнетрона и позволяет наносить пленку при максимально возможной для используемой энергетической нагрузке на мишень 14 Вт/см2 скорости (16-20  /с) в течение 50-60 с. В этих условиях нет необходимости контролировать и поддерживать на определенном уровне процентное содержание аргона и азота в газовой смеси во время формирования покрытия, что существенно упрощает технологию.

/с) в течение 50-60 с. В этих условиях нет необходимости контролировать и поддерживать на определенном уровне процентное содержание аргона и азота в газовой смеси во время формирования покрытия, что существенно упрощает технологию.

Увеличение содержания азота в газовой смеси более 8% приводит к образованию на титановой мишени соединений титана и снижению в связи с этим скорость напыления нитрида титана и увеличение продолжительности процесса.

Уменьшение содержания азота менее 6% нецелесообразно, так как это приводит к образованию на подложке пленки нитрида титана со сдвинутым в сторону титана стехиометрическим соотношением.

Формирование покрытий в едином вакуумном цикле, включающем в себя ионную очистку подложки, позволяет повысить прочность соединения покрытия с подложкой.

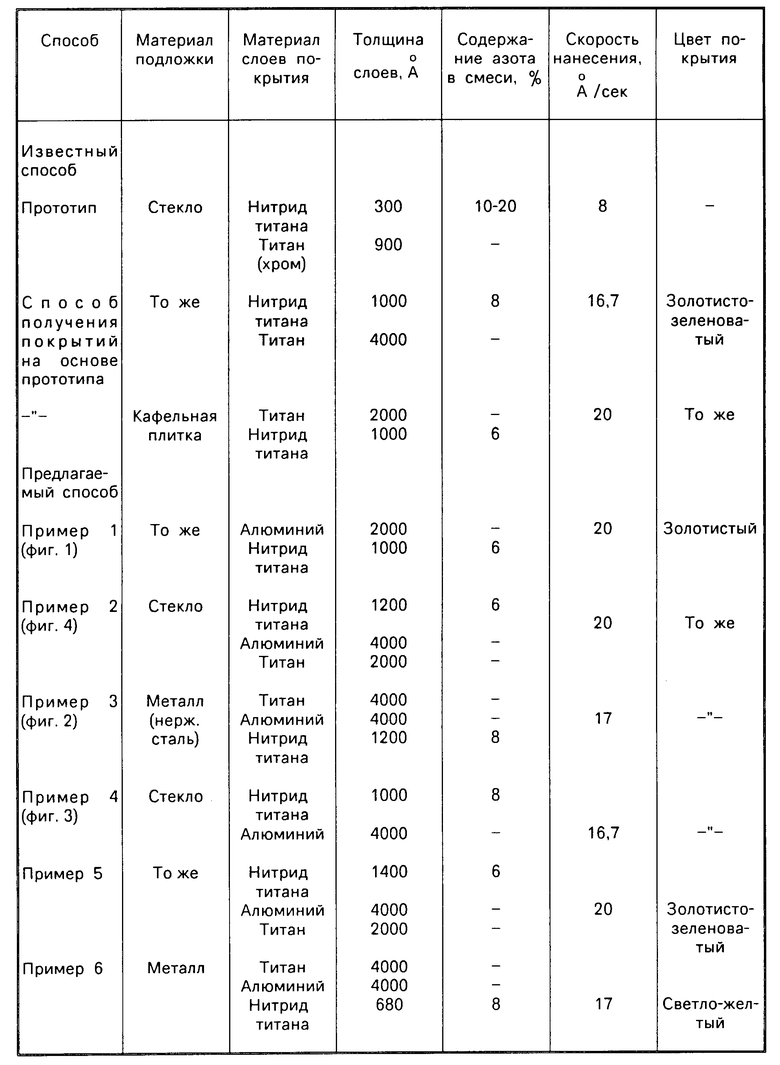

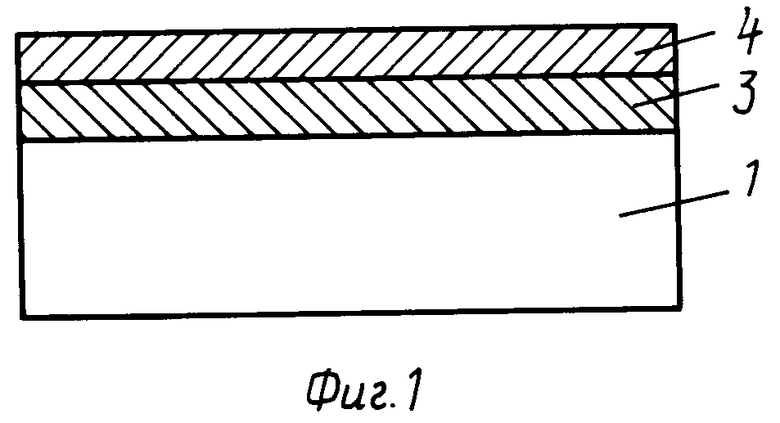

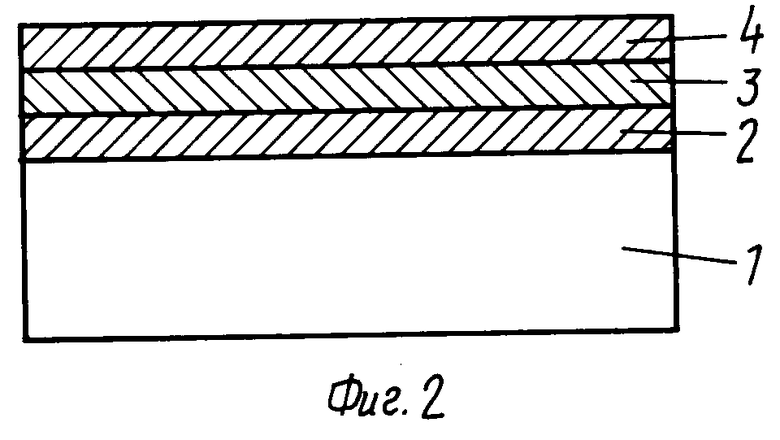

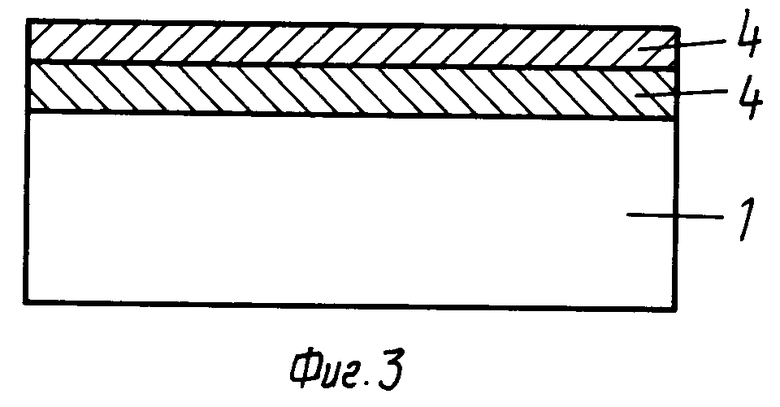

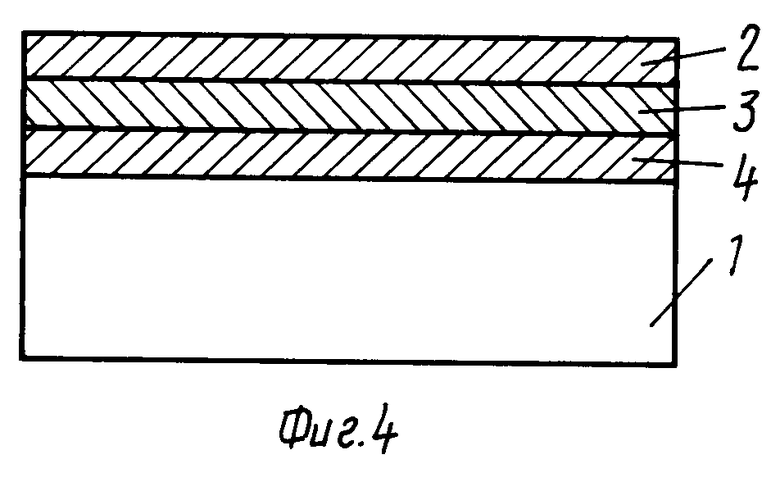

На фиг. 1 и 2 изображено двух- и трехслойные покрытия для прозрачных и непрозрачных подложек, выполненные согласно изобретения; на фиг.3 и 4 то же, для прозрачных подложек, придающее им золотистый цвет при наблюдении с непокрытой стороны подложки.

Способ осуществляется следующим образом.

Предлагаемые покрытия получали на модернизированной установке УРМ3249036 для ионного травления, вакуумная камера которой была оснащена двумя магнетронами с дисковыми мишенями диаметром 110 мм и ионным источником типа ИИ-4-0,15.

Чистую подложку 1 помещали в вакуумную камеру, которая откачивалась до давления не хуже 2 ˙10-6 мм рт.ст.

Вакуум обеспечивался паромасляным насосом с применением азотной ловушки для вымораживания паров масла. Далее в вакуумную камеру подавали рабочий газ аргон до давления 4˙ 10-4 мм рт.ст. и подложку 1 подвергали очистке ионным пучком. Во время ионной очистки подложка относительно ионного источника была сориентирована и совершала движение таким образом, чтобы обеспечить равномерную очистку всей поверхности подложки. В случае поликристаллической структуры подложки (металлы) особое внимание уделялось выбору режима работы ионного источника с целью избежать эффекта ионного травления, который увеличивает шероховатость подложки и портит внешний вид изделия.

После ионной очистки подложку устанавливали напротив одного из двух магнетронов. На одном магнетроне была установлена титановая мишень, на другом алюминиевая.

Последовательность технологических операций на примере трехслойного покрытия (см. фиг.2) следующая.

Технологический процесс состоит из трех стадий.

1. Подложку 1 устанавливают напротив магнетрона с титановой мишенью. Затем в камеру дополнительно подают аргон до достижения рабочего давления магнетрона Р 6 ˙10-4 2˙ 10-3 мм рт.ст. и происходит напыление слоя 2 титана.

2. Подложку переводят в положение напротив магнетрона с алюминиевой мишенью и на нее наносят слой 3 алюминия при том же рабочем давлении.

3. Готовят газовую смесь в пропорции Ar/N2 от 92:8 до 94:6, подложку снова устанавливают напротив магнетрона с титановой мишенью и наносят полупрозpачную пленку 4 из нитрида титана толщиной 1000-1200  со скоростью 16-20

со скоростью 16-20  /с (в течение 50-60 с).

/с (в течение 50-60 с).

В трех остальных случаях (фиг.1, 3 и 4) формирование покрытий на подложках 1 осуществляют аналогично описанному с соответствующей им последовательностью нанесения слоев.

Золотистые покрытия могут быть нанесены предлагаемым способом на наружную поверхность подложек из различных материалов: металла, пластика, стекла или керамики, например на глазурированную поверхность кафельной облицовочной плитки.

П р и м е р 1. Получали двухслойное покрытие на глазурированной поверхности кафельной плитки (фиг.1).

После ионной очистки в вакуумной камере подложку 1 устанавливают напротив магнетрона с алюминиевой мишенью и на обработанную поверхность подложки наносят слой 3 алюминия толщиной 2000  Нанесение слоя алюминия проводят в среде аргона и рабочем давлении магнетрона 2˙ 10-3мм рт.ст. Затем подложку переводят в положение напротив магнетрона с титановой мишенью и на слой из алюминия наносят полупрозрачную пленку 4 из нитрида титана толщиной 1000

Нанесение слоя алюминия проводят в среде аргона и рабочем давлении магнетрона 2˙ 10-3мм рт.ст. Затем подложку переводят в положение напротив магнетрона с титановой мишенью и на слой из алюминия наносят полупрозрачную пленку 4 из нитрида титана толщиной 1000  со скоростью 20

со скоростью 20  /с в течение 50 с. Пленку из нитрида титана получают реактивным распылением титана в присутствии 6% азота и 94% аргона в газовой смеси. Полученное покрытие имеет насыщенный золотистый цвет.

/с в течение 50 с. Пленку из нитрида титана получают реактивным распылением титана в присутствии 6% азота и 94% аргона в газовой смеси. Полученное покрытие имеет насыщенный золотистый цвет.

П р и м е р 2. Получали трехслойное покрытие на подложке из стекла (фиг. 4) Подготовленную подложку 1 устанавливают в вакуумной камере напротив магнетрона с титановой мишенью и наносят на ее наружную поверхность полупрозрачную пленку 4 из нитрида титана. Нитрид титана напыляют толщиной 1200  со скоростью 20

со скоростью 20  /c в течение 60 с в среде из аргона и азота в соотношении 94: 6.

/c в течение 60 с в среде из аргона и азота в соотношении 94: 6.

Затем подложку переводят в положение напротив магнетрона с алюминиевой мишенью и на пленку 4 из нитрида титана напыляют слой 3 алюминия толщиной 4000  при рабочем давлении магнетрона 1˙ 10-3 мм рт.ст. После этого подложку снова устанавливают напротив магнетрона с титановой мишенью и на слой 3 из алюминия наносят слой 2 из титана толщиной 2000

при рабочем давлении магнетрона 1˙ 10-3 мм рт.ст. После этого подложку снова устанавливают напротив магнетрона с титановой мишенью и на слой 3 из алюминия наносят слой 2 из титана толщиной 2000  при том же рабочем давлении.

при том же рабочем давлении.

Полученное покрытие имело золотистый цвет при наблюдении с непокрытой стороны.

Результаты испытаний покрытий, полученных предлагаемым способом на прозрачных и непрозрачных подложках, представлены в таблице.

Как видно из представленных в таблице данных, предлагаемый способ позволяет получать покрытия, имеющие насыщенный золотистый цвет, на подложках из различных материалов: кафельной плитке, металле, стекле и др.

Для обоснования оптимальности выбранной толщины пленки из нитрида титана (1000-1200  ) и невозможности получения результата при выходе за пределы этих значений были проведены исследования с напылением нитрида титана с получением пленки толщиной 1400

) и невозможности получения результата при выходе за пределы этих значений были проведены исследования с напылением нитрида титана с получением пленки толщиной 1400  и толщиной 680

и толщиной 680  .

.

Как видно из таблицы покрытия, полученные на стекле (пример 5) и металле (пример 6) имели соответственно золотисто-зеленоватый и светло-желтый цвет.

Использование изобретения по сравнению с прототипом обеспечивает получение и хорошо воспроизводимых покрытий золотистого цвета на подложках из различных материалов и позволяет: существенно повысить производительность и упростить технологию за счет нанесения нитрида титана при максимально возможной скорости и исключения необходимости контроля и поддержания на определенном уровне содержания аргона и азота в газовой смеси во время формирования покрытия; повысить коррозионностойкость и износостойкость покрытий с наружным слоем из нитрида титана (фиг.1 и 2).

Такие покрытия, нанесенные на стекло и кафельную плитку, могут длительно использоваться в помещениях с высоким влагосодержанием без изменения в цвете.

Данные о технико-экономических преимуществах заявляемого изобретения получены по результатам испытаний технологии в опытно-промышленных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ | 2013 |

|

RU2533576C1 |

| СПОСОБЫ НАНЕСЕНИЯ НА СТЕКЛЯННЫЕ ИЗДЕЛИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ ИЗ НИТРИДА ТИТАНА | 2021 |

|

RU2761391C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РАБОТЫ В УСЛОВИЯХ ТРИБОКОРРОЗИИ | 2024 |

|

RU2822143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ ВЫСОКОСКОРОСТНЫХ ОБРАБОТОК | 2024 |

|

RU2822279C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2021 |

|

RU2768046C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768092C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ | 2022 |

|

RU2780078C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768053C1 |

| СВЧ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2287875C2 |

Использование: изобретение относится к получению декоративных коррозионно-стойких покрытий и может быть использовано в производстве строительных и отделочных материалов с покрытиями золотистого цвета. Сущность изобретения: с целью получения коррозионно-стойких покрытий с насыщенным золотистым цветом на подложках из различных прозрачных и непрозрачных материалов способ включает нанесение полупрозрачной пленки из нитрида титана толщиной  и металлического слоя из алюминия толщиной

и металлического слоя из алюминия толщиной  Нанесение нитрида титана проводят со скоростью 16 20 А/с в течение 50 60 с в среде из аргона и азота при содержании азота в газовой смеси 6 8% При формировании покрытий на непрозрачной подложке на ее наружную поверхность наносят слой из алюминия, а затем пленку из нитрида титана. Слой из алюминия в этом случае может быть нанесен на промежуточный слой из титана толщиной

Нанесение нитрида титана проводят со скоростью 16 20 А/с в течение 50 60 с в среде из аргона и азота при содержании азота в газовой смеси 6 8% При формировании покрытий на непрозрачной подложке на ее наружную поверхность наносят слой из алюминия, а затем пленку из нитрида титана. Слой из алюминия в этом случае может быть нанесен на промежуточный слой из титана толщиной  При формировании покрытий на прозрачной подложке на ее наружную поверхность наносят полупрозрачную пленку из нитрида, а затем слой из алюминия упомянутой толщины. На слой из алюминия может быть нанесен слой из титана той же толщины. В результате использования изобретения из подложек различных материалов могут быть получены прочные коррозионно-стойкие покрытия, имеющие насыщенный золотистый цвет. 4 з.п. ф-лы, 4 ил. 1 табл.

При формировании покрытий на прозрачной подложке на ее наружную поверхность наносят полупрозрачную пленку из нитрида, а затем слой из алюминия упомянутой толщины. На слой из алюминия может быть нанесен слой из титана той же толщины. В результате использования изобретения из подложек различных материалов могут быть получены прочные коррозионно-стойкие покрытия, имеющие насыщенный золотистый цвет. 4 з.п. ф-лы, 4 ил. 1 табл.

а металлический слой наносят из алюминия толщиной

а металлический слой наносят из алюминия толщиной

2. Способ по п.1, отличающийся тем, что нанесение нитрида титана проводят со скоростью  в течение 50 60 с в среде азота и аргона при содержании азота в газовой смеси 6 8%

в течение 50 60 с в среде азота и аргона при содержании азота в газовой смеси 6 8%

3. Способ по п.1, отличающийся тем, что при формировании покрытия на непрозрачной подложке слой из алюминия наносят на ее наружную поверхность непосредственно или через промежуточный слой из титана толщиной  а полупрозрачную пленку из нитрида титана на слой из алюминия.

а полупрозрачную пленку из нитрида титана на слой из алюминия.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-09—Публикация

1992-02-28—Подача