Изобретение относится к нетканым материалам, формуемым аэродинамическим методом из расплава полимера, в частности к способу получения нетканого материала с ионообменным наполнителем, и может быть использовано в производстве противопылевых респираторов или защитных масок при очистке воздуха от радиоактивных частиц и аэрозолей, а также для производства противогазов и других защитных средств общего применения.

Известен способ изготовления нетканого фильтровального материала, при котором электрудируют волокнообразующий полимерный материал в виде потока волокна в жидкой среде, утоняют выпрядаемые микроволокна высокоскоростным плоским потоком газа, укладывают послойно микроволокна на наружную поверхность технологической оправки, перед укладкой еще незатвердевших микроволокон вводят в пучок выпрядаемых микроволокон твердых частиц ионообменного наполнителя и после укладки их в слоистую структуру фильтровального материала воздействуют прикаточным валиком (патент США N 3904798, кл. D 04 H 1/04, 1973).

Однако вырабатываемый известным способом материал обладает невысокими эксплуатационными свойствами вследствие высокой плотности упаковки микроволокон, что приводит к повышенному гидравлическому сопротивлению материала при фильтровании воздуха в респираторных устройствах, а также низкой эффективности способа вследствие потерь ионообменного наполнителя при введении его в пучок выпрядаемых микроволокон, укладываемых на наружную поверхность технологической оправки. Причем, чем легче по весу применяемые частицы ионообменного наполнителя, тем больше величина технологических потерь из-за уноса частиц высокоскоростным потоком газа.

Для улучшения эксплуатационных свойств известен способ изготовления нетканого материала, при котором выпрядают пучок волокон из расплава полимера, вводят твердые частицы ионообменного наполнителя в пучок волокон после затвердения волокон перед укладкой их на приемную поверхность, а в качестве твердых частиц используют частицы активированного угля, окиси алюминия, а в качестве полимерного материала используют полиэтилен (патент СССР N 1142007, кл. D 04 H 3/00, 1985).

Однако известный способ, принятый за прототип по количеству сходных признаков, характеризуется низкой эффективностью, обусловлен определенными потерями ионообменного наполнителя в процессе введения твердых частиц в высокоскоростной поток выпрядаемых волокон. Кроме того, способ отличается большими расходами сжатого газа, необходимого для внедрения транспортируемых твердых частиц в пучок волокон, представляющий плоскую проекцию в пространстве, что также снижает эффективность известного способа, а введение твердых частиц, в особенности мелкой фракции, и укладка на наружной поверхности оправки или приемной поверхности приводит к технологической запыленности производственной атмосферы этими частицами и требует дополнительных затрат для осуществления мероприятий по снижению запыленности, что также снижает эффективность способа.

Цель изобретения повышение эффективности способа путем снижения потерь ионообменного наполнителя.

Поставленная цель достигается тем, что в предложенном способе, согласно изобретению, выпрядаемые микроволокна укладываются на внутреннюю поверхность неподвижной технологической оправки по ее периметру при температуре плавления полимерного материала и после укладки микроволокон вводят твердые частицы наполнителя на внутреннюю поверхность непрерывно формуемого холста по его периметру, а перед наматыванием готового нетканого материала сформованный холст с размещенным внутри наполнителем прессуют в валковом прессе при температуре размягчения полимерного материала. Кроме того, в качестве полимерного материала используют полипропилен, а в качестве ионообменного наполнителя используют природные цеолиты или синтетические ионообменные смолы, температура плавления которых превышают температуру размягчения полимерного материала.

Введение в предложенный способ нового существенного отличительного признака, заключающегося в том, что "выпрядаемые микроволокна укладывают на внутреннюю поверхность неподвижной технологической оправки по ее периметру при температуре плавления полимерного материала", позволяет сформовать холст в виде непрерывного рукава с заданным размером пор. При этом указанные в процессе температуры обуславливают самосвязывание выпрядаемых микроволокон в пористую самоподдерживающую структуру холста с размерами пор, меньшими, чем размер вводимых частиц наполнителя, что исключает его потери.

Введение второго существенного отличительного признака, заключающегося в том, что "после укладки микроволокон вводят твердые частицы наполнителя на внутреннюю поверхность непрерывно формуемого холста по его периметру", обуславливает в предложенном способе гарантированное размещение частиц наполнителя внутри пористого рукава, причем независимо от изменяющегося размера частиц наполнителя и его дисперсии, исключается возможность запыления производственной атмосферы, а все мелкодисперсные частицы улавливаются в процессе и осаждаются на внутренней поверхности пористого нетканого холста в форме рукава, что обуславливает возникновение неожиданного положительного эффекта по сравнению с прототипом. При этом процентное соотношение вводимых твердых частиц и полимерных микроволокон регулируется скоростью вытягиваемого формуемого холста, что обуславливает повышение эффективности способа и уменьшает потери ионообменного наполнителя.

Введение третьего существенного отличительного признака, а именно: "перед наматыванием готового нетканого материала сформованный холст с ионообменным наполнителем прессуют в валковом прессе при температуре размягчения полимерного материала", обуславливает в изобретении термофиксацию материала в виде плоского слоистого холста с двумя наружными гигиеническими слоями из мягких полимерных микроволокон, а также обеспечивает вдавливание и внедрение твердых частиц в структуру нетканого материала, что снижает потери наполнителя и улучшает гигиенические свойства нетканого материала. Применение природных цеолитов расширяет диапазон сорбируемых химических загрязнений и упрощает проведение процесса за счет их высокой температуры плавления, а применение полипропилена позволяет получать супертонкие, менее 5 мкм, полимерные микроволокна.

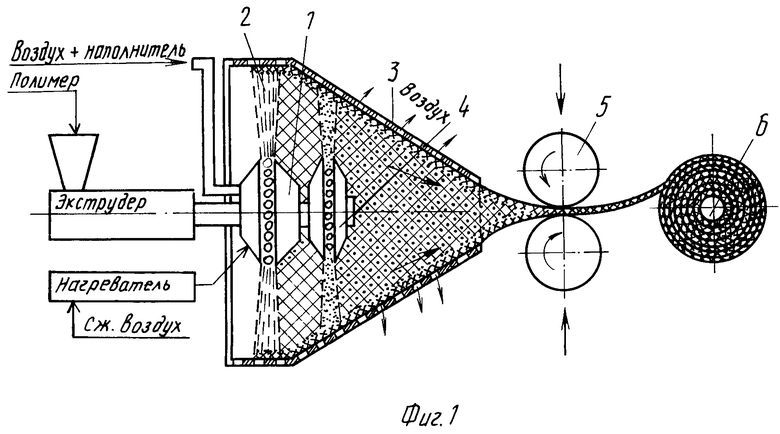

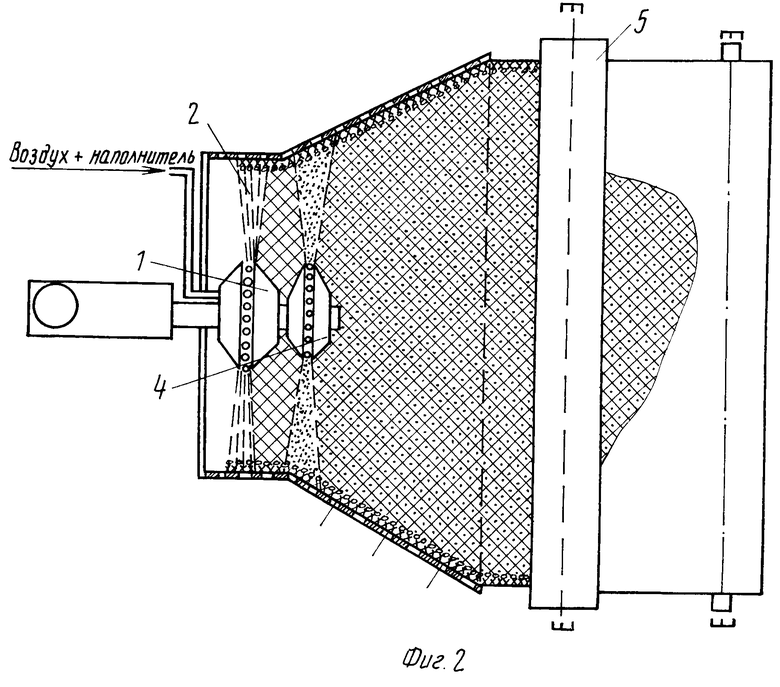

На фиг.1 представлено устройство в вертикальной проекции для проведения операций процесса; на фиг.2 то же, в горизонтальной проекции.

Способ осуществляется следующим образом.

Гранулы полимерного материала помещаются в экструдер и расплавляются до температуры текучести полимерного материала, а затем выдавливаются через множество отверстий кольцевой прядильной головки 1. Одновременно в прядильную головку 1 подается нагретый до температуры плавления полимерного материала сжатый очищенный воздух, под воздействием которого выпрядается кольцевой пучок микроволокон 2. Выпрядаемые микроволокна укладываются на внутреннюю поверхность неподвижной технологической оправки 3. В связи с использованием в процессе кольцевой головки 1, у которой волокнообразующие каналы расположены по окружности, выпрядаемые микроволокна укладывают по периметру технологической оправки и получают нетканый материал в виде непрерывного рукава. При этом в пространстве между поверхностью головки и внутренней поверхностью технологической оправки в закрытом пространстве микроволокна охлаждаются до температуры ниже температуры текучести, укладку микроволокон производят при температуре плавления полимерного материала, при которой образуется самосвязанная волокнистого холста.

После укладки микроволокон в непрерывно формуемый холст в виде рукава, который непрерывно вытягивают вдоль технологической оправки, вводят твердые частицы наполнителя при помощи кольцевой головки 4, в которую подаются предварительно отсеянные твердые частицы ионообменного наполнителя, например, природных цеолитов или ионообменных синтетических смол.

При этом твердые частицы наполнителя вводят на внутреннюю поверхность непрерывно формуемого холста в виде рукава по его периметру при помощи сжатого воздуха, вводимого совместно с твердыми частицами. Под действием истекающего из головки 4 воздуха частицы в замкнутом пространстве осаждаются внутри рукава, что исключает потери ионообменного наполнителя, а очищенный от мелкодисперсной пыли воздух через пористую структуру холста поступает в производственную атмосферу, обеспечивая тем самым высокую экологичность предложенного способа. Регулирование процентного соотношения твердых частиц и микроволокон осуществляется скоростью вытягивания формуемого холста вдоль технологической оправки.

Сформованный холст с двумя наружными гигиеническими слоями из полимерных микроволокон и размещенным внутри слоем твердых частиц ионообменного наполнителя вытягивается и одновременно прессуется в вертикальном направлении в валковом прессе 5 при температуре поверхности валков, равной температуре размягчения полимерного материала. Под воздействием усилия валкового пресса 5 происходит уплотнение твердых частиц и внедрение их в структуру волокнистого холста, что предотвращает потери наполнителя при эксплуатации и улучшает фильтрационные характеристики получаемого нетканого материала.

После прессования готовый материал непрерывно поступает на приемное устройство 8, в котором он наматывается в рулон, а затем упаковывается известным способом.

П р и м е р. Полипропилен марки 21180-16 нагревали в шнековом экструдере типа П2-32х25 до температуры 270оС, а затем через множество отверстий диаметром 0,3 мм, расположенных по окружности кольцевой головки 1, выдавливали (экструдировали) внутрь технологической оправки 3. Одновременно в головку 1 подавали очищенный сжатый воздух, нагретый до температуры 170оС со скоростью 200 м/с. Полученные микроволокна со средним диаметром 3 мкм укладывали на внутреннюю поверхность оправки, а затем сформованный холст в виде рукава наматывали на приемное устройство со скоростью 1 м/мин. После укладки микроволокон в холст в виде рукава через головку 4 подавали опись воздуха с твердыми частицами со средним размером 10 мкм природного цеолита, которые укладывали на внутреннюю поверхность формуемого холста. Полученный таким образом нетканый материал вытягивали и прессовали при усилении 100 кг в валковом прессе при температуре 130оС, а затем готовый материал наматывали в рулон на приемное устройство. Полученный материал характеризовался гидравлическими сопротивлением 10 мм водн. столба, а содержание твердых частиц составило 45% При этом полностью отсутствовали потери ионообменного наполнителя и отсутствовала запыленность атмосферы.

Полученный материал сорбировал пары толуола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРОВ | 1991 |

|

RU2061129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБИННЫХ ФИЛЬТРОВАЛЬНЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2010717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО ЭЛЕМЕНТА ДЛЯ ИОНООБМЕННОЙ ОЧИСТКИ | 1991 |

|

RU2009693C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРА | 1991 |

|

RU2041994C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОЙ СЕТКИ ИЗ РАСПЛАВА ПОЛИМЕРА | 1991 |

|

RU2010897C1 |

| БЫТОВОЙ ФИЛЬТР | 1991 |

|

RU2040303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБИННЫХ ФИЛЬТРОВАЛЬНЫХ ЭЛЕМЕНТОВ ИЗ СИНТЕТИЧЕСКИХ МИКРОВОЛОКОН | 1999 |

|

RU2159662C1 |

| КОМПОЗИЦИОННЫЙ НЕТКАНЫЙ ЛИСТОВОЙ МАТЕРИАЛ | 2018 |

|

RU2751707C1 |

| Способ изготовления нетканого материала | 1975 |

|

SU1142007A3 |

| СОРБЦИОННО-ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ФИЛЬТРУЮЩЕГО ПАТРОНА ДЛЯ ОЧИСТКИ ВОДЫ И СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО ПАТРОНА | 2007 |

|

RU2326715C1 |

Изобретение относится к нетканым материалам, формуемым аэродинамическим методом, и может быть использовано в производстве респираторов и защитных масок при очистке от химических загрязнений промышленных производств. Сущность: способ включает выпрядение микроволокон из расплава полимера, укладку их в непрерывно формируемый холст на приемной поверхности оправки, введение твердых частиц ионообменного наполнителя, вытягивание полученного холста с размещенным внутри ионообменным наполнителем, прессование холста в валковом прессе и наматывание готового материала, при этом выпрядаемые микроволокна укладывают на внутреннюю поверхность непрерывно формуемого холста по его периметру, а перед наматыванием прессуют в валковом прессе при температуре размягчения полимерного материала. Кроме того в качестве ионообменного наполнителя используют природные цеолиты или ионообменные синтетические смолы, а в качестве полимерного материала полипропилен. 3 з. п. ф-лы, 2 ил.

| Способ изготовления нетканого материала | 1975 |

|

SU1142007A3 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-07-09—Публикация

1991-11-21—Подача