Изобретение относится к машиностроению и может быть использовано в технологии изготовления упругих элементов машин и механизмов, например торсионных валов.

Аналогом и прототипом заявляемого способа служит известный способ механического заневоливания торсионного вала, в котором механически обработанный и прошедший термическую закалку торсионный вал подвергается многократному механическому закручиванию с целью создания в наружных слоях материала вала концентрической зоны пластической деформации. Этим создается в материале торсиона сложно-напряженное состояние, которое и придает упругие свойства такому элементу конструкции машин и механизмов, как торсионный вал.

Известен способ осуществляется следующим образом.

Механически обработанный до требуемой точности размеров и формы торсионный вал подвергается закалке и в таком состоянии поступает на процесс заневоливания.

Заневоливание осуществляется в специальном стенде и включает следующие операции: 1. Первичное закручивание (заневоливание). Вал размещают в стенде так, что один его конец защемляется, а второй связывается с подвижным поводком гидроцилиндра с контрольной угломерной шкалой. В первом технологическом переходе вал закручивается на угол 98 ± 1о, выдерживается в закрученном состоянии 30 ± 10с и разгружается; во втором переходе угол закрутки вала уменьшается от исходного (98 ± 1о) на величину остаточной деформации, но по контрольной угломерной шкале показания стрелки соответствуют исходным значениям. По достижении показаний стрелки 98 ± 1о вал без выдержки во времени разгружается. Остальные три перехода аналогичны второму. Таким образом, за пять технологических переходов сумма остаточной деформации, накопленной материалом вала, не должна превышать 43о. 2. Операция поверхностного пластического деформирования (ППД). Вал после первичного закручивания с накопленной остаточной деформацией поступает на обкатку наружной поверхности стержня и гантелей роликами на специальных обкатных станках с ЧПУ. 3. Вторичное закручивание (заневоливание после ППД). Вал размещают в том же стенде, что и в первой операции. В первом технологическом переходе вал закручивается на угол 75 ±1о с задержкой во времени и с последующей разгрузкой; во втором переходе угол закрутки вала уменьшается от исходного 75 ± 1о на величину остаточной деформации от первого перехода, но по контрольной угломерной шкале показания стрелки соответствуют исходным значениям. По достижению этих показаний, т.е. 75 ± 1о вал без задержки во времени разгружается. Остальные три перехода аналогичны второму. В результате вторичного закручивания вала, накопленная суммарная деформация составляет 18о.

Данному способу присущи следующие недостатки:

процесс механического закручивания (заневоливания) малопроизводительный и высокоэнергоемкий. Это заключается в том, что для закручивания вала используется громоздкий и энергоемкий стенд, включающий гидравлический цилиндр диаметром 180 мм, электродвигатель мощностью 8 кВт, гидросистему. Использование его отражается не себестоимости продукции;

процесс заневоливания вала состоит из двух повторяющихся операций, каждая из которых включает пять технологических переходов. Между операциями заневоливания введена операция ППД. Это также снижает эффективность труда и увеличивает суммарное технологическое время. Использование станка для ППД еще в большей степени повышает энергоемкость процесса и себестоимость продукции.

Целью изобретения является сокращение числа технологических операций, повышение производительности труда и снижение себестоимости процесса заневоливания торсионного вала.

Поставленная цель достигается тем, что в известном способе заневоливания торсионного вала, включающем первичное пятикратное закручивание вала на угол 98 ± 1о, пластическое поверхностное деформирование вала и вторичное пятикратное закручивание вала на угол 75 ± 1о, отличающийся тем, что с целью сокращения числа технологических операций, повышения производительности труда и снижения себестоимости процесса заневоливания, после первичного пятикратного закручивания вал закручивают на угол 75 ± 1о и в закрученном состоянии подвергают пластическому поверхностному деформированию энергией взрыва заряда взрывчатого вещества, размещенного на валу, при этом толщину слоя взрывчатого вещества определяют по выражению δo 6,688 + 1,368 Х1 0,17 (Х12 2) + 1,368 Х2 0,17 (Х22 2), где Х1 Х2

Х2 ; α угол закрутки вала в рассматриваемом сечении; σв- предел прочности материала вала.

; α угол закрутки вала в рассматриваемом сечении; σв- предел прочности материала вала.

Сущность заявляемого способа и его отличительные признаки состоят в следующем.

Для придания упругих свойств валу в слоях материала его, по поперечному сечению, необходимо создать сложно-напряженное состояние, включающее концентрический наружный слой определенной толщины с пластической деформацией зерен и концентрической внутренний слой материала, находящегося в упругом состоянии.

Чтобы это обеспечить вал, прошедший механическую и термическую обработку, подвергают заневоливанию следующим образом.

Один конец вала защемляется, а второй связывается с подвижным рычагом гидроцилиндра с контрольной угломерной шкалой. При перемещении штока цилиндра, рычаг, поворачиваясь вокруг своей оси, закручивает вал. Угол закрутки вала такой, что превышает предел текучести его материала. В этом случае верхние слои материала вала и в некоторой его глубине подвергаются пластической деформации в то время как более глубокие слои материала остаются в упругом состоянии. Эпюра напряжений такого вала в закрученном состоянии есть треугольник вершиной по оси вала, где напряжения равны нулю.

Однако, чтобы обеспечить получения полноты сложно-напряженного состояния материала вал этой закрутки подвергают многократно (две операции по пять технологических переходов в каждой).

Кроме того вал после первичного пятикратного закручивания подвергается поверхностному пластическому деформацию (ППД). Это необходимо для "залечивания" поверхностных дефектов, возникших после пластической деформации.

Операция вторичного пятикратного закручивания выполняется после операции ППД.

Такой сложный технологический процесс позволяет создать в материале вала требуемой напряженное состояние.

Анализ существующего технологического процесса, описание которого изложено выше выявил следующие недостатки:

большое операционное время закручивания вала;

большое операционное время ППД;

энергоемкость технологического процесса (задействовано три и более энергоемких технологических станков и стендов);

длительность технологического процесса;

высокая себестоимость единицы продукции.

Сущность заявленного способа заключается в следующем.

Энергия взрыва, используемая для обработки металлов, создают в них ударные волны, прохождение которых по металлу вызывают пластическое деформирование зерен. Кроме того ударные волны обеспечивают "залечивание" трещин в металлах, что особенно благоприятно сказывается на прочностные свойства металла.

Свойства ударных волн авторами использованы для создания нового технического решения, а именно замене операции закручивания вала и ППД, на операцию взрывной обработки.

Так, торсионный вал, прошедший механическую и термическую обработки и подвергнутый первичному пятикратному закручиванию, подвергается взрывной обработке. Это осуществляется следующим образом.

Вал после первичного пятикратного закручивания на угол 98 ± 1о не отправляется на операцию ППД, а остается в этом же стенде и в шестом технологическом переходе вал, закрученный на угол 75 ± 1о, подвергается обработке энергией взрыва. После снятия нагрузки контролируется величина остаточной деформации.

Угол закрутки торсионного вала в различных сечениях по длине, считая от защемленного конца до подвижного, различный, но поддается математическому описанию. Максимальное значение угол закрутки приобретает у подвижного конца. В связи с этим энергия взрыва, воздействующая на поверхность вала, должна быть различной.

Обработка экспериментальных данных позволило получить зависимость основного технологического параметра толщины слоя ВВ от угла закрутки и свойств материала

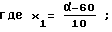

δo 6,688 + 1,368 Х1 0,17 (Х12 2) + 1,368 Х2 0,17 (Х22 2) при Х1 и Х2

и Х2 , где δo толщина слоя заряда ВВ; α угол закрутки вала в рассматриваемом сечении; σв- предел прочности материала вала.

, где δo толщина слоя заряда ВВ; α угол закрутки вала в рассматриваемом сечении; σв- предел прочности материала вала.

Таким образом, заявляемый процесс заневоливания торсионного вала включает в себя следующие технологические операции:

первичное закручивание вала в пяти технологических переходах на угол 98 ± 1о и в шестом переходе на угол 75 ± 1о;

пластическое поверхностное деформирование вала энергией взрыва в шестом технологическом переходе первой операции.

Следовательно, главным отличительным признаком заявляемого способа является то, что поверхностное пластическое деформирование вала с целью "залечивания" поверхностных дефектов осуществляется не обкаткой роликами, как в прототипе, а энергией взрыва взрывчатых веществ.

Это позволило сократить операционное время на процесс заневоливания на 1,5 мин/ед. за счет исключения операции вторичного закручивания; сократить вспомогательное технологическое время на 3,9 мин/ед. за счет исключения операции ППД, связанное с перемещением вала между технологическим оборудованием и его установкой; сократить операционное время ППД на 7,5 мин/ед. за счет исключения самой операции ППД; снизить энергоемкость процесса на 14 кВт/ед. за счет исключения технологического оборудования, используемого для операции ППД и сокращения работы станка для закрутки вала на 45%

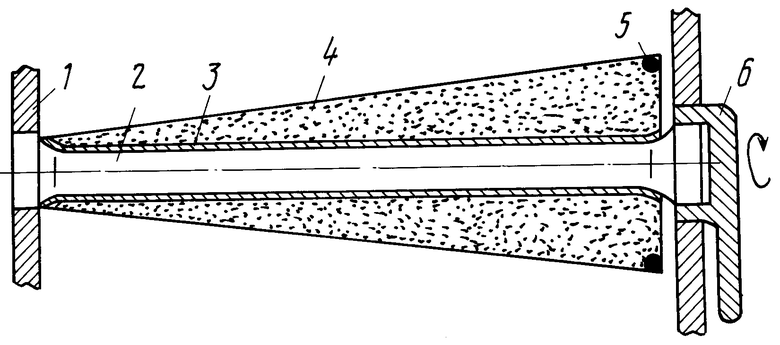

На чертеже представлено устройство, осуществляющее предлагаемый способ.

Вал 2 устанавливают одним концом в неподвижную опору 1, а вторым в подвижную опору 6. Наружную поверхность стержня вала и его галтелей покрывают инертным слоем 3 толщиной 0,5 мм из материала, например картона. Затем монтируют заряд ВВ 4 профильной формы с инициирующей системой 5, толщина слоя которого определяется из приведенной в описании зависимости.

В таком состоянии вал закручивается на угол 98 ± 1о, задерживается в закрученном состоянии 30 ± 10 с и разгружается. Во втором технологическом переходе угол закрутки становится меньше на величину остаточной деформации, но по контрольной угломерной шкале величина угла соответствует 98 ± 1о. По достижении этого значения угла закрутки вал без задержки во времени разгружается. Третий, четвертый и пятый переходы аналогичны второму. После пятого перехода осуществляется контроль суммарной накопленной валом деформации, которая не должна превышать 43о. В шестом переходе вал закручивается по угломерной шкале на угол, равный 75 ± 1о, и в закрученном состоянии подвергается обработке энергией взрыва, с инициированием заряда ВВ 4 системой 5, от подвижного конца 6. После области энергией взрыва и снятия механического усилия, остаточная величина деформации составила 23о, что допустимо по техническому условию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗУБЧАТОГО КОЛЕСА | 1992 |

|

RU2048598C1 |

| Способ изготовления изделий переменного сечения | 1983 |

|

SU1135780A1 |

| Способ упрочнения трубчатых валов | 1987 |

|

SU1447645A1 |

| Способ упрочнения торсионных валов | 1986 |

|

SU1420038A1 |

| Приемный узел манометрическогопРибОРА | 1978 |

|

SU823914A1 |

| Установка для испытания торсионных валов на усталость при кручении | 1982 |

|

SU1095055A1 |

| Датчик силы | 1986 |

|

SU1364916A1 |

| СПОСОБ ГИБКИ ТРУБ МНОГОКОЛЕННОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ НА ТРУБОГИБОЧНЫХ СТАНКАХ НАМОТОЧНОГО ТИПА | 1993 |

|

RU2076009C1 |

| ДОРОЖНОЕ УДЕРЖИВАЮЩЕЕ БОКОВОЕ БАРЬЕРНОЕ ОГРАЖДЕНИЕ | 2020 |

|

RU2723319C1 |

| СПОСОБ СКРУЧИВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2630152C1 |

Использование: машиностроение, изготовление упругих элементов машин и механизмов, в частности торсионных валов. Сущность: торсионный вал подвергают первичному пятикратному закручиванию на угол 98± 1° Затем его подвергают вторичному закручиванию на угол 75± 1° В закрученном состоянии его подвергают пластическому поверхностному деформированию энергией взрыва взрывчатого вещества, размещенного на валу. Толщину слоя заряда определяют по выражению δo=6,688+1,368X1-0,17(X

СПОСОБ ЗАНЕВОЛИВАНИЯ ТОРСИОННОГО ВАЛА, включающий первичное пятикратное закручивание вала на угол (98 ± 1)o, пластическое поверхностное деформирование вала и вторичное закручивание вала на угол (75 ± 1)o, отличающийся тем, что, с целью сокращения числа технологических операций, повышения производительности труда и снижения себестоимости процесса заневоливания, после первичного пятикратного закручивания вал закручивают на угол 75 ± 1o и в закрученном состоянии подвергают пластическому поверхностному деформированию энергией взрыва заряда взрывчатого вещества, размещенного на валу, при этом толщину слоя взрывчатого вещества определяют по выражению

δo= 6,688+1,368x1-0,17(x

α угол закрутки вала в рассматриваемом сечении;

sв предел прочности материала вала.

| Технологический процесс заневоливания торсионного вала | |||

| Станционный указатель направления времени отхода поездов и т.п. | 1925 |

|

SU434A1 |

Авторы

Даты

1995-07-09—Публикация

1990-11-11—Подача