Изобретение относится к формующим машинам, используемым в кондитерской промышленности для формования корпусов конфет.

Известны устройства для отсадки корпусов конфет, включающие загрузочную воронку, роторную камеру с периодически поворачивающимися зубчатыми роторами, матрицу с формующими каналами и приспособление для отделения корпусов конфет от матрицы [1, 2]

Общими недостатками этих устройств являются сложность конструкции роторной камеры, а также интенсивное механическое воздействие на перерабатываемую массу в зоне зацепления роторов, в частности защемление массы во впадинах зубьев. По этой причине затруднена переработка конфетных масс, чувствительных к интенсивной механической переработке, а также масс, содержащих крупные твердые включения, например орехи. Кроме того, устройство [2] имеет малый полезный объем роторной камеры и удлиненные формующие каналы сложной конфигурации.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство [3] которое включает загрузочную воронку с установленным в ней питающим механизмом, камеру с цилиндрической внутренней стенкой, верхним и нижним окнами, установленный в камере на валу ротор, матрицу с формующими отверстиями и приспособление для отделения корпусов конфет от матрицы. Ротор расположен в камере со смещением центра его вращения относительно центра камеры в сторону формующих каналов с образованием всасывающих и нагнетающих полостей. В роторе выполнены пазы, снабженные подвижными пластинами, на которых закреплены планки из эластичного материала по форме внутренней поверхности камеры.

В известном устройстве уменьшена возможность истирания перерабатываемого продукта при передаче его рабочими органами к формующим каналам матрицы. Однако конструкция устройства отличается сложностью.

Целью заявленного технического решения является упрощение конструкции устройства.

Поставленная цель достигается тем, что устройство для отсадки корпусов конфет, включающее загрузочную воронку, камеру с цилиндрической внутренней стенкой, верхним и нижним окнами, установленный в камере на валу ротор, матрицу с формующими отверстиями и приспособление для отделения корпусов конфет от матрицы, оборудовано предматричной камерой, ротор в поперечном сечении выполнен в виде сектора и установлен с возможностью качательного движения, а на валу ротора шарнирно подвешена заслонка, свободный конец которой размещен в предматричной камере.

В устройстве верхнее и нижнее окна камеры, а также части цилиндрической стенки между окнами выполнены одинаковой длины по окружности, а угол сектора в поперечном сечении ротора равен 90о.

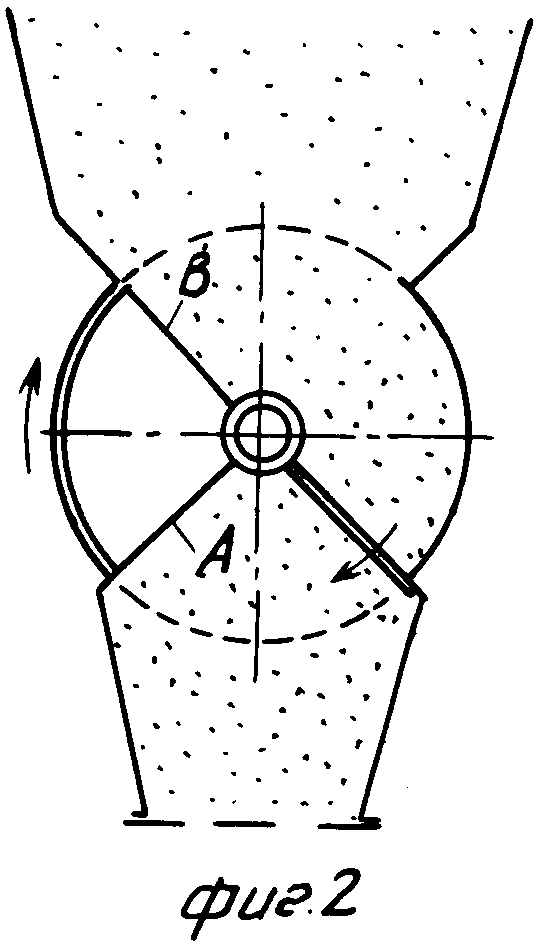

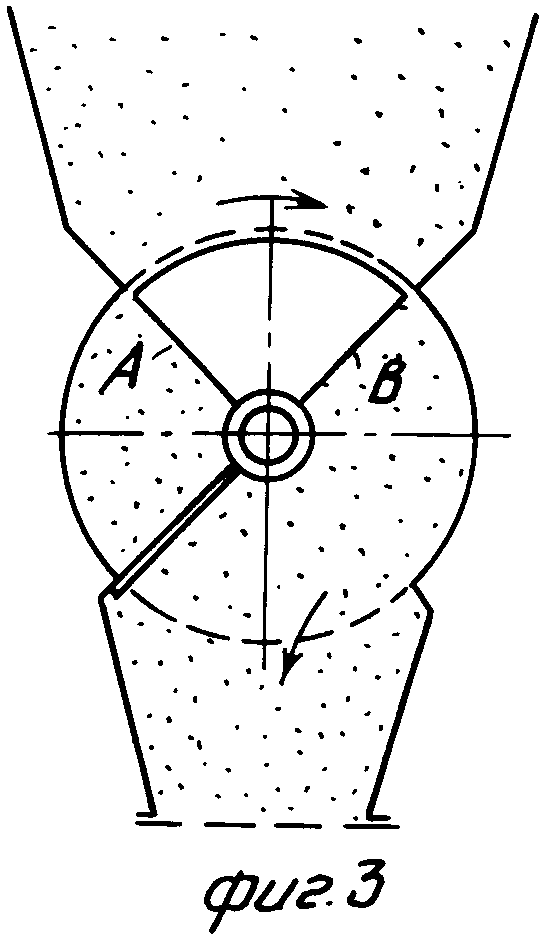

На фиг. 1 изображена схема устройства; на фиг. 2-4 поясняется принцип его действия.

Устройство включает загрузочную воронку 1, камеру 2, которая верхним окном 3 соединена с загрузочной воронкой, а нижним окном 4 с предматричной камерой 5. Последняя снабжена матрицей 6 с формующими отверстиями. В камере 2 размещен ротор 7, в поперечном сечении выполненный в виде сектора. На валу 8 ротора шарнирно закреплена заслонка 9, свободным концом выходящая за пределы роторной камеры и частично выступающая в предматричную камеру. Устройство имеет также приспособление для отделения корпусов конфет от матрицы, состоящее из транспортера 10, магазина 11 с поддонами 12 и подъемно-опускного столика 13. Привод устройства не показан.

Работает устройство следующим образом.

Масса из воронки 1 через окно 3 поступает в роторную камеру 2. Вал 8 вместе с ротором 7 совершает качательное движение из одного крайнего положения в другое и обратно. На фиг. 2 и 4 показаны крайние, на фиг. 3 промежуточное положения ротора. Из крайнего положения (фиг. 2) ротор начинает вращательное движение в сторону положения, показанного на фиг. 3. При этом со стороны рабочей плоскости А ротора создается разрежение, а со стороны рабочей плоскости B некоторое избыточное давление. Таким образом на стенках заслонки 9 создается перепад давлений и она начинает перемещаться вместе с ротором до тех пор, пока не упрется в край окна 4. До этого момента конфетная масса двигалась вместе с ротором и заслонкой и не поступала в предматричную камеру 5. Теперь же заслонка 9 преградила движение массы за плоскостью А ротора, а окно 4 оказалось полностью открытым для массы, нагнетаемой плоскостью B ротора, и она начинает поступать в предматричную камеру, из которой через отверстия матрицы 6 выпрессовывается наружу на поддон 12. Этот поддон был предварительно подан транспортером 10 из магазина 11 и столиком 13 приподнят к отверстиям матрицы.

Выпрессовывание массы на поддон начинается из положения ротора по фиг. 3 и заканчивается в положении по фиг. 4. В положении, показанном на фиг. 4, ротор останавливается, а затем начинает обратный ход. В это время столик 13 с поддоном 12 и конфетными корпусами резко опускается, отрывая изделия от массы, остающейся в предматричной камере; транспортер 10 совершает ход на один шаг.

Устройство отличается простотой конструкции и осуществляет подачу массы при движении ротора в обе стороны, причем ход как в прямом, так и в обратном направлениях одинаков. Заслонка свободно подвешена на валу ротора и не нуждается в отдельном приводе.

Достоинством заявленного устройства является мягкое воздействие на перерабатываемую массу, поскольку отсутствует защемление массы, практически исключено дробление твердых включений (орехов).

Для нормальной работы роторной камеры необходимо синхронизировать движение заслонки и ротора. Это возможно, если масса, находящаяся между ротором и заслонкой (фиг. 2), будет перемещаться вместе с ротором до тех пор, пока заслонка не займет другое крайнее положение (фиг. 4). Для обеспечения движения массы вместе с ротором необходимо поддержание некоторого разрежения в области между рабочей плоскостью ротора (плоскость А на фиг. 2) и заслонкой. Окружная длина стенки камеры l1 (фиг. 1) должна быть при этом приблизительно равной окружному ходу свободного края заслонки, т.е. равной длине l2 нижнего окна роторной камеры. Итак, целесообразно выполнение условия l1=l2. В то же время для обеспечения стабильности формуемой порции кондитерской массы в момент сообщения одной полости роторной камеры с воронкой через верхнее окно другая полость должна быть перекрыта (фиг. 3). Если учесть указанные ранее условия и поставить цель уменьшения габаритов роторной камеры, то можно рекомендовать окружные длины стенок и окон камеры сделать одинаковыми, т.е. l1= l2= l3, где l3 окружная длина верхнего окна. В соответствии с этими длинами угол α сектора в поперечном сечении ротора следует принять равным 90о.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖГУТОВ ИЗ КОНФЕТНЫХ МАСС С КРУПНОДИСПЕРСНЫМИ КОМПОНЕНТАМИ | 1992 |

|

RU2048116C1 |

| Устройство для формования жгутов конфетных масс | 1987 |

|

SU1521429A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАЯ ЖГУТОВ ИЗ ПИЩЕВЫХ МАСС С КРУПНОКУСКОВЫМИ ВКЛЮЧЕНИЯМИ | 1992 |

|

RU2039480C1 |

| Устройство для формования корпусов конфет | 1980 |

|

SU865258A1 |

| Устройство для отсадки корпусов конфет | 1985 |

|

SU1264893A1 |

| Устройство для формования кондитерских масс | 1990 |

|

SU1761095A1 |

| Устройство для непрерывного формования жгутов кондитерских масс | 1978 |

|

SU745477A1 |

| Устройство для выпрессовывания кондитерских масс | 1974 |

|

SU491370A1 |

| Устройство для формования конфетных масс | 1991 |

|

SU1824158A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2132725C1 |

Использование: при формовании корпусов конфет из кондитерской массы, чувствительной к интенсивной механической обработке. Сущность изобретения: устройство включает загрузочную воронку, камеру с цилиндрической внутренней стенкой, верхним и нижним окнами, установленный в камере с возможностью качательного движения ротор, предматричную камеру, матрицу с формующими отверстиями и приспособление для отделения корпусов конфет от матрицы. Ротор в поперечном сечении выполнен в виде сектора, на валу ротора шарнирно подвешена заслонка, свободный конец которой размещен в предматричной камере. Верхнее и нижнее окна камеры и части цилиндрической стенки между окнами могут быть выполнены одинаковой длины по окружности, а угол сектора в поперечном сечении ротора может быть равен 90°. 1 з.п.ф-лы, 4 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для отсадки корпусов конфет | 1985 |

|

SU1264893A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-20—Публикация

1991-07-08—Подача