|С

Од 4 СХ)

со

00

Изобретение относится к пищевой промышленности, к кондитерской ее отрасли, а именно к устройствам для формования кондитерских масс.

Цель изобретения - повышение точности дозирования и устранение истирания массы.

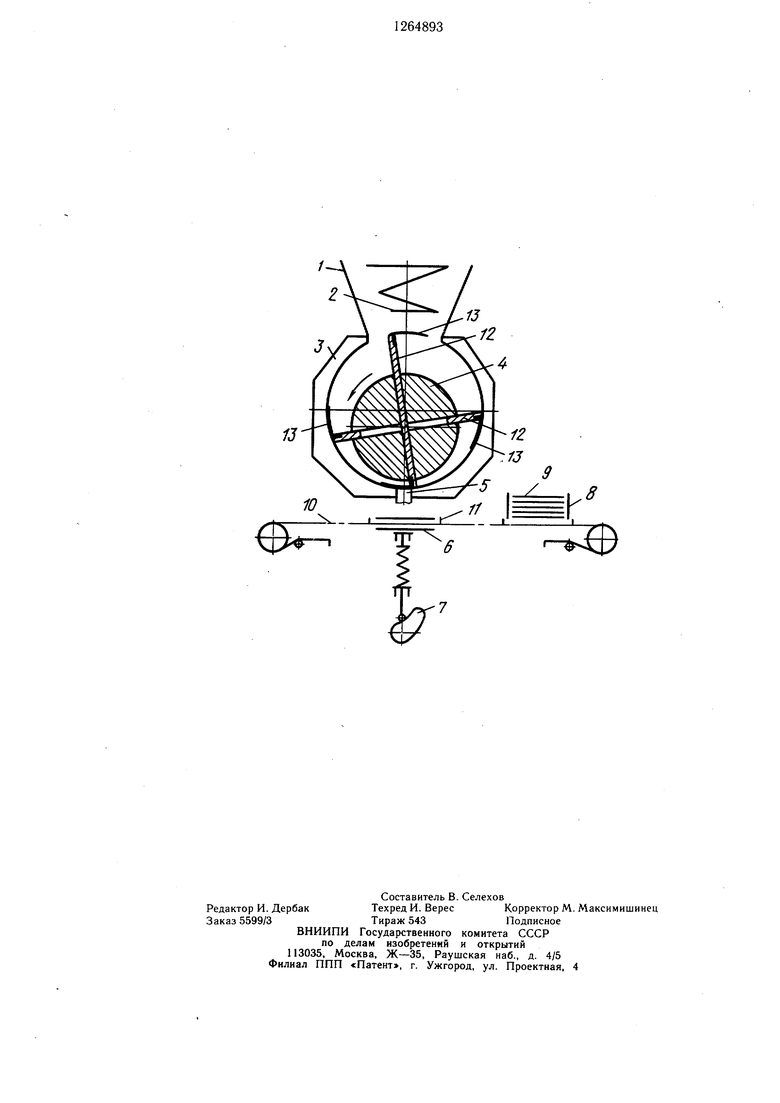

На чертеже схематично изображено устройство для отсадки корпусов конфет.

Устройство содержит загрузочную воронку 1 с установленным в ней питающим механизмом 2, камеру 3 с расположенным внутри нее ротором 4, сменную матрицу 5. Приспособление для отделения корпусов конфет состоит из подъемно-опускного стола 6, кулачка 7, магазина 8 с поддонами 9 и транспортера 10 с гонками 11. Ротор 4 расположен в камере 3 так, что центр его вращения смещен относительно центра камеры 3 в сторону формующих каналов сменной матрицы 5 с образованием всасывающей и нагнетающей полостей. В роторе 4 выполнены радиальные пазы с расположенными в них подвижными пластинами 12, на которых закреплены планки 13 из эластичного материала по форме внутренней поверхности камеры 3, плотно прилегающие к ней и служащие для отсекания находящейся в камере 3 массы от массы в формующих каналах. При этом отношение ширины гибкой планки 13 к ширине формующего канала матрицы 5 составляет 1,5-2.

Устройство работает следующим образом.

В загрузочную воронку 1 закладывается масса, в магазин 8 устанавливается поддон 9. Затем приводится в движение транспортер 10. Он вь1талкиБает своими гонками И нижний поддон 9 из магазина 8 и перемещает его в последовательные позиции, соответствующие одному шагу между гонками 11 транспортера. При перемещении поддона 9 на один шаг транспортер 10 останавливается. После этого начинает подниматься стол 6, который захватывает поддон 9 и подносит его к формующим каналам матрицы 5. В момент, когда подъемно-опускной механизм занимает крайнее верхнее положение, в результате вращения питающего механизма 2 и ротора 4 с пластинами 12 происходит нагнетание массы к матрице 5. Под действием создаваемого давления часть массы выдавливается через формующие отверстия. При выдавливании массы за счет жесткой характеристики работы устройства пульсации давления уменьшаются и скорость истечения массы от формующего канала становится равномерной.

Кроме того, практически отсутствует истирание перерабатываемого продукта при передаче его рабочими органами к формующим каналам вследствие нулевых значений напряжений сдвига в объеме массы. После выстоя в верхнем положении в течение 4-6 с стол 6 опускается, а выдавленная масса образует корпус конфеты, которая прилипает к поддону 9. Далее после поворота ротора 4 соверщающего непрерывное вращение, происходит отсекание находящейся в камере 3 массы от массы в формующих каналах сменной матрицы 5 планками 13, которые выполнены из упругого материала для избежания закаливания подвижных пластин 12, установленных в пазах ротора 4. Одновременно с началом перекрытия формующих отверстий стол б с закрепленными на нем поддонами 9, совершая резкое движение вниз, отрывает конфету от массы, остающейся в формующих отверстиях Поддон 9 с корпусами конфет на нем опускается и гонками 11 транспортера 10 перемещается на щаг транспортера. После установки очередного пустого поддона 9 под формующими отверстиями цикл повторяется.

Смещение ротора относительно центра камеры позволяет создать разрежение и всасывающая полость камеры заполняется конфетной массой. Уменьщение объеме ее второй полости вызывает нагнетание материала в формующие каналы сменной матрицы. Смещение ротора в сторону формующих каналов, сменной матрицы дает возможность производить формование при давлениях, необходимых для этого процесса. Наличие подвижных пластин, расположенных в радиальных пазах ротора, с закрепленными на их концах планками позволяет осуществить переход от непрерывного нагнетания массы в формующие каналы к периодической отсадке конфетных корпусов путем отсекания находящейся в камере массы от массы в формующих каналах. Планки выполнены из упругого материала для избежания заклинивания подвижных пластин. Значение отношения ширины планки к ширине формующего канала сменной матрицы, равное 1,5-2, и выполнение планки по внутренней поверхности камеры с плотным прилеганием к ней позволяет во время отсекания ею находящейся в камере массы в формующих каналах, полностью перекрыть формующие каналы и исключить перетекание массы в них из камеры.

Использование предлагаемого устройства по сравнению с известным позволяет получасть конфеты более высокого качества {на 3-5%) за счет повышения точности дозирования и устранения истирания массы и формовать массы с различными наполнителя.ми (орех, изюм, дробленые вафли и т.п.).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТСАДКИ КОРПУСОВ КОНФЕТ | 1991 |

|

RU2039459C1 |

| УСТРОЙСТВО для ОТСАДКИ мягких КОРПУСОВ КОНФЕТ | 1965 |

|

SU171728A1 |

| УСТРОЙСТВО для ОТСАДКИ КОРПУСОВ КОНФЕТ | 1969 |

|

SU249180A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖГУТОВ ИЗ КОНФЕТНЫХ МАСС С КРУПНОДИСПЕРСНЫМИ КОМПОНЕНТАМИ | 1992 |

|

RU2048116C1 |

| Устройство для отсадки корпусовКОНфЕТ B КОРОбКи | 1978 |

|

SU810193A1 |

| Устройство для отсадки кондитерских масс в коробки с ячейками | 1981 |

|

SU986377A1 |

| Устройство для отсадки корпусов конфет | 1980 |

|

SU942660A1 |

| Устройство для отсадки кондитерских масс в коробки с ячейками | 1974 |

|

SU519184A1 |

| Устройство для отсадки кондитерских масс в коробки с ячейками | 1983 |

|

SU1156621A2 |

| Устройство для получения помадных сортов конфет с начинкой и двухслойных конфет | 1983 |

|

SU1155226A1 |

УСТРОЙСТВО ДЛЯ ОТСАДКИ КОРПУСОВ КОНФЕТ, содержащее загрузочную воронку с установленный в ней питающим механизмом, камеру с ротором, сменную матрицу с формующими каналами и приспособление для отделения корпусов конфет от матрицы, отличающееся тем, что, с целью повыщения точности дозирования и устранения истирания массы,ротор расположен в камере так, что центр его вращения смещен относительно центра камеры в сторону формующих каналов, в роторе выполнены радиальные пазы и в них размещены с возможностью возвратно-поступательного перемещения пластины с закрепленными на их свободных концах планками, каждая из которых выполнена из эластичного материала по форме внутренней поверхности камеры, плотно прилегает к ней и ее щирина составляет 1,5-2 ширины формую & щего канала. (Л

| Маршалкин Г | |||

| А | |||

| Технологическое оборудование кондитерских фабрик.-М.: Пищевая промыщленность, 1968, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| Авторское свидетельство СССР № 229951, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-23—Публикация

1985-04-29—Подача