(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КОРПУСОВ КОНФЕТ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖГУТОВ ИЗ КОНФЕТНЫХ МАСС С КРУПНОДИСПЕРСНЫМИ КОМПОНЕНТАМИ | 1992 |

|

RU2048116C1 |

| Устройство для выпрессовывания жгутов из кондитерских масс | 1979 |

|

SU865257A1 |

| Устройство для непрерывного выпрессования жгутов из конфетных масс | 1978 |

|

SU700092A2 |

| Способ формования конфетных масс | 1984 |

|

SU1294329A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАЯ ЖГУТОВ ИЗ ПИЩЕВЫХ МАСС С КРУПНОКУСКОВЫМИ ВКЛЮЧЕНИЯМИ | 1992 |

|

RU2039480C1 |

| Устройство для формования пищевых масс | 1987 |

|

SU1445676A1 |

| Устройство для формования кондитерских масс | 1990 |

|

SU1761095A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОГО ВЫПРЕССОВЫВАНИЯЖГУТОВ | 1969 |

|

SU251364A1 |

| УСТРОЙСТВО ДЛЯ ОТСАДКИ КОРПУСОВ КОНФЕТ | 1991 |

|

RU2039459C1 |

| Устройство для непрерывного выпрессовывания жгутов из конфетных масс | 1974 |

|

SU507302A1 |

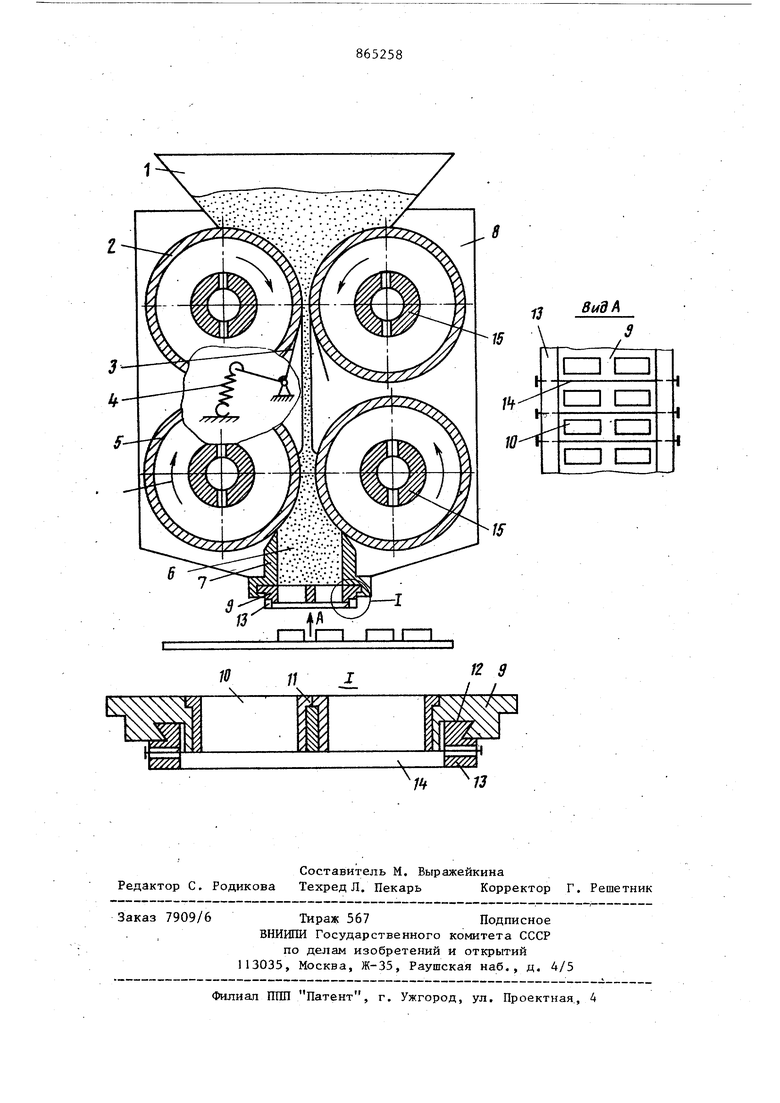

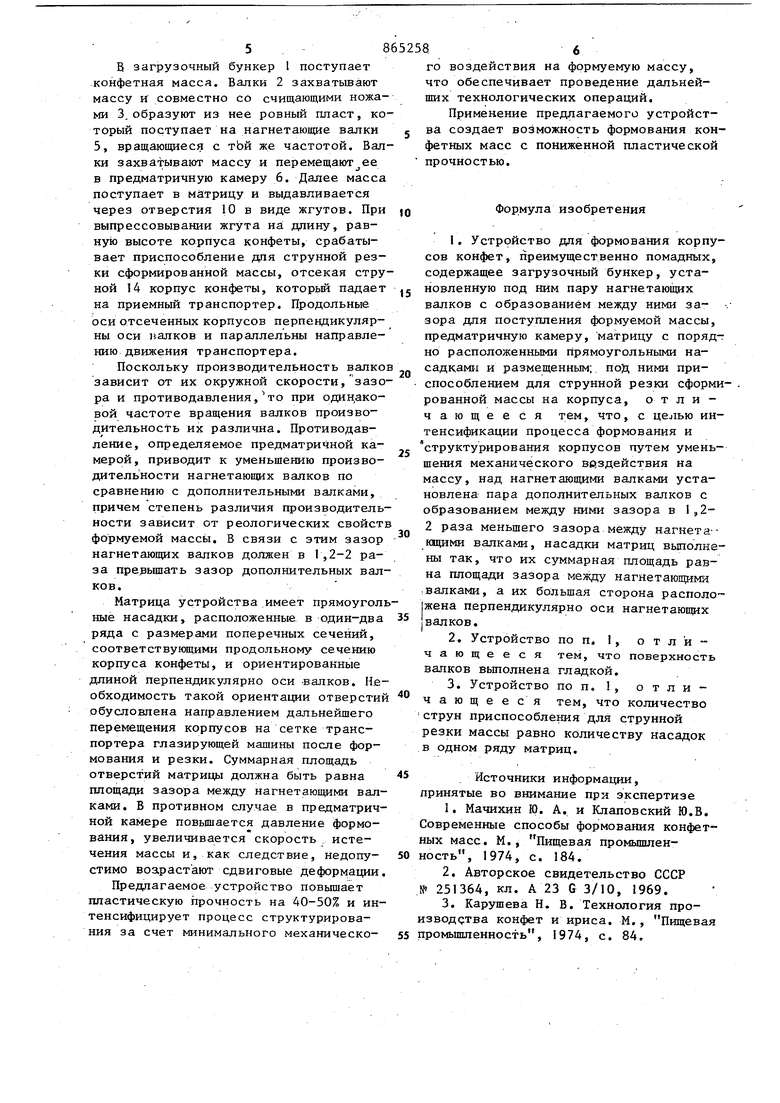

Изобретение относится к кондитерской промышленности, в частности к уст ройствам для формования корпусов конфет из масс с малой прочностью. Известны формующие устройства с ва ковым нагнетателем, которые предназна чены для получения пласта с последующей резкой на отдельные корпуса конфет, состоящие из одной пары рифленых валков,, корпуса, щелевой матрицы D. Недостатком таких конструкций является неравномерная скорость выпрессовывания по длине матрицы, что затру няет использование матриц с отдельными формующими каналами. Кроме того, рифленая поверхность валков затрудняет их санитарную обработку. Известно также устройство для формования конфетных масс, содержащее бункер, укрепленный над корпусом пиТателя, с расположенными в нем парой рифленых валков, корпуса нагнетателя, в котором размещены формующие шестерни,- вьшолненные из набора насаженных на два вала парных шестерен. Под нагнетателем расположены предматричная камера и матрица с формующими каналами. Предматричная камера выполнена в виде сужающейся к выходу полости и заканчивается съемной матрицей, имеющей 22 ряда формующих отверстий. Форма сечения каналов матрицы соответствует поперечному сечению корпуса конфеты Г2. Недостатком указанного устройства является то, что вьшрессбвываемые жгуты имеют низкую пластическую прочность вследствие значительных сдвиговых деформаций, возникающих в момент вытеснения массы из впадин шестеренного-нагнетателя. Наиболее близким к предлагаемому по технической сущности является устройство дпя формбванйя корпусов конфет, содержащее загрузочный бункер, установленную под ним пару нагнетающих валков с образованием зазора для поступления формуемой массы, предматричную камеру. матрицу с порядно расположенными прямоугольными насадками и размещенныг. под ними приспособлением для струнной резки сформированной массы на корпуса З. Однако известное устройствопредназначено для получения корпусов методом отсадки из маловязких конфетных масс и представляет собой машину периодического действия. Нагнетакидие валки выполнень рифлеными и служат лишь для наполнения предматричной камеры массой Процесс выпрессовывания осуществляется при перемещении подвижной части устройства, в которую входят нагнетающие валки и боковые стенки предматричной камеры. При этом объем предматричной камеры уненьшается, вследствие чего резко повышается давление, и масса выпрессовывается сквозь матрицу. Количество выпрессованной массы определяется ХОДОМ; подвижной части машины. При этом устройство не позволяет получать корпуса конфет из высоковязких конфетных масс, таких как помадные и помадосодержащие, при низких температурах, пралиновые. Отсутствие питающих валков ухудшает условия захвата массы нагнетакщими валками, так как гидростатическое давление столба массы над нагнетаквдими валками не сказывается столь существенно, как для маловязких масс. Кроме того, рифления на поверхности валков приводят к дополнительному разрушению структуры массы. Колебания давления в предмй гричной камере вызывают деформирова ние поперечного сечения жгута массы, выходящего из отверстия матрицы, что несущественно лишь для корпусов круглого сечения. Пластическая прочность корпусов конфет зависит от скорости сдвиговых деформаций и давления, то есть от разрушаклцёго эффекта механических воздействий в процессе формования. Цель изобретения - интенсификация процесса формования и структурировани корпусов путем уменьшения механического воздействия на массу, Указанная цель достигается тем, что в устройстве, содержащем загрузочный бункер, уста.новленную под ним пару нагнетающих валков с образованием между ними зазора для поступления формуемой массы, предматричную камеру, матрицу с порядно расположенными прямоугольными насадками и размещенным под ними приспособлением для струннрй резки сформированной массы на корпуса, над нагнетающими валками установлена пара дополнительных валков с образованием между ними зазора в 1 ,2-2 раза меньшего зазора между нагнетающими валками, насадки матриц выполнены так, что их суммарная площадь равна площади зазора между нагнетающими валками, а их большая сторона расположена перпендикулярно оси нагнетающих валков, При этом поверхность валков выполнена гладкой. Кроме того, количество струн приспособления для струнной резки массы равно количеству насадок в одном ряду матриц. На чертеже схематично изображено устройство для формования корпусов конфет. Устройство состоит из загрузочного бункера 1, полых валков 2, вращающихся в направлении стрелок (см. ) , счищающих ножей 3, которые прижимаются к поверхности валков пружинами 4, полых нагнетающих валков 5, вращающихся в направлении, указанном стрелками, предматричной камеры 6, образованной счищающими ножами 7 и торцовыми стенками 8, съемной матрицы 9. Матрица 9 крепится к корпусу предматричной камеры с помощью кулачковых зажимов (на чертеже не показаны). Матрица имеет 44 отверстия 10, расположенные в два ряда по 22 отверстия в каждом для прохода фop fyeмoй массы. В отверстия 10 вставлены насадки 11, изготовленные из фторпласта. Одверстия насадок 11 имеют прямоугольное, сечение, соответствующее продольному сечению корпуса конфеты. Корпус предматричной камеры имеет направляющие 12, в которых установлено приспособление для струнной резки сформированной массы на корпуса, включающее подвижную рамку 13 со струнами 14, число которых равно количеству отверстий в одном ряду. .Струны 14 прижимаются к поверхности матрицы с помощью специального приспособления 50 (на чертеже не показано). Цапфы 15 питающих, валков 2 и нагнетающих валков 5 выполнены полыми с уплотнителями, Через эти полости внутрь вводится теплоноситель или хладоагент для обеспе55чения необходимого температурного режима при формовании. Предлагаемое устройст во, работает следующим образом. S загрузочный бункер 1 поступает конфетная масса. Валки 2 захватьюают массу иГ совместно со счищающими ножами 3. образуют из нее ровный пласт, ко торый поступает на нагнетающие валки 5, вращающиеся с тЬй же частотой. Вал ки захватывают массу и перемещают ее в предматричную камеру 6. Далее масса поступает в ма:трицу и выдавливается через отверстия 10 в виде жгутов. При выпрессовыварши жгута на; длину, равHyio высоте корпуса конфеты, срабатывает приспособление для струнной резки сформированной массы, отсекая стру ной 14 корпус конфеты, которьй падает на приемный транспортер. Продольные оси отсеченных корпусов перпендикулярны оси 1 алков и параллельны направлению движения транспортера. Поскольку производительность валко зависит от их окружной скорости, зазо ра и противодавления,то при одицаковой частоте вращения валков произво дительность их различна. Противодавление, определяемое предматричной камерой , приводит к уменьщению производительности нагнетающих валков по сравнению с дополнительными валками, причем степень различия производитель ности зависит от реологических свойст формуемой массы. В связи с этим зазор нагнетающих валков должен в 1,2-2 раза превышать зазор дополнительных вал ков. Матрица устройства имеет прямоугол ные насадки, расположенные в один-два ряда с размерами поперечных сечений, соответствующими продольному сечению корпуса конфеты, и ориентированные длиной перпендикулярно оси валков. Не обходимость такой ориентации отверсти обусловлена направлением дальнейщего перемещения корпусов на сетке транспортера глазирующей машины после формования и резки. Суммарная площадь отверстий матрицы должна быть равна площади зазора между нагнетающими валками. В противном случае в предматричной камере повьшается давление формования, увеличивается скорость истечения массы и, как следствие, недопустимо воарастают сдвиговые деформации Предлагаемое устройство повышает пластическую прочность на 40-50% и интенсифицирует процесс структурирования за счет минимального механическо886 го воздействия на формуемую массу, что обеспечивает проведение дальнейщих технологических операций. Применение предлагаемого устройства создает возможность формования конфетных масс с пониженной пластической прочностью. Формула изобретения 1.Устройство для формования корпусов конфет, преимущественно помадных, содержащее загрузочный бункер, установленную под ним пару нагнетающих валков с образованием между ними зазора для поступления формуемой массы, предматричную камеру, матрицу с поряд-г но расположенными прямоугольными насадками и размещенным; под ними приспособлением для струнной резки сформированной массы на корпуса, о т л и чающееся тем, что, с целью интенсификации процесса формования и структурирования корпусов путем уменьшения механического врздействия на массу, над нагнетающими валками установлена пара дополнительных валков с образованием между ними зазора в 1,2 2 раза меньшего зазора между нагнета-кщими валками, насадки матриц вьлолкены так, что их суммарная площадь равна площади зазора между нагнетающими :валками, а их большая сторона расположена перпендикулярно оси нагнетающих валков. 2.Устройство по п. I, о т л и чающееся тем, что поверхность валков вьшолнена гладкой. 3.Устройство по п. I, о т л и чающееся тем, что количество струн приспособления для струнной резки массы равно количеству насадок в одном ряду матриц. Источники информации, принятые во внимание при экспертизе 1.Мачихин Ю. А. и Клаповский Ю.В. Современные способы формования конфетых масс. М., Пищевая промышленость, 1974, с. 184. 2.Авторское свидетельство СССР № 251364, кл. А 23 G 3/10, 1969. 3.Карущева Н. В. Технология прозводства конфет и ириса. М., Пищевая ромьшшенность , 1974, с. 84,

10

11

ч

12 9

Авторы

Даты

1981-09-23—Публикация

1980-01-24—Подача