Изобретение относится к катализатору получения изобутена путем дегидроизомеризации н-бутана, способу его получения и к способу использования указанного катализатора.

Изобутен представляет собой ценный промежуточный продукт, используемый в различных химических процессах, в частности в виде мономера в реакциях полимеризации и сополимеризации, в виде алкилирующего агента при получении метил-трет-бутилового эфира (взаимодействие с метанолом), а также при получении изопрена (взаимодействие с формальдегидом).

Изобутен обычно получается как побочный продукт процессов переработки нефти, таких как термический или каталитический крекинг, или по двухстадийному процессу, в первой стадии которого происходит каталитическая изомеризация н-бутана в изобутен, а во второй последний каталитически дегидрируется с образованием изобутена.

Недавно были описаны каталитические процессы, позволяющие осуществить в одну стадию превращение н-алканов в изоолефины. В частности, известно получение изобутена путем дегидроизомеризации н-бутана в присутствии катализатора, состоящего из элемента IIIа группы периодической системы элементов или соответствующей соли, а также из носителя с низкой кислотностью [1] Известно, что дегидроизомеризацию н-алкана в соответствующий изоолефин осуществляют на катализаторе, полученном путем пропитки пористого кристаллического боросиликата, называемого AMS-18, благородным металлом [2] Такие процессы дегидроизомеризации не дают полностью удовлетворительных результатов с точки зрения, в частности, ограниченного выхода требуемого продукта. Известны также катализаторы процесса дегидрирования, представляющие собой носитель, на котором осаждена платина или другой благородный металл. Эти катализаторы могут содержать промоторы, в качестве которых обычно выбирают олово, индий, таллий или один из щелочноземельных металлов. Их обычно используют в процессах дегидрирования парафинов с длинной цепью [4]

Известен кристаллический боросиликат, называемый Боралит В, также вызывающий изомеризацию н-парафина.

Известен способ изомеризации алканов в изоалкены, в котором используется катализатор на основе окиси алюминия с осажденной на ее поверхности окисью кремния [3]

Известно также, что н-бутан может быть превращен в изобутен путем дегидроизомеризации в одну стадию с использованием двухкомпонентной каталитической системы, одним из компонентов которой является окись алюминия, на поверхности которой адсорбированы обеспечивающие каталитический эффект количества платины и, возможно, одного или более промоторов, а другой компонент может представлять собой окись алюминия, на поверхности которой осаждены каталитически эффективные количества окиси кремния, либо Боралит В.

В настоящее время найден новый катализатор, представляющий собой окись алюминия, на поверхности которой осаждена платина, окись кремния и, в предпочтительном выполнении, один или несколько промоторов, который при проведении реакции в подходящих условиях позволяет осуществить дегидроизомеризацию н-бутана в изобутен в одну стадию с высоким выходом желаемого полезного продукта.

Таким образом, объектом изобретения является катализатор (а), представляющий собой твердый носитель из пористой гамма-окиси алюминия, на поверхности которой осаждены обеспечивающие каталитический эффект количество платины, окись кремния и, в предпочтительном выполнении, олова и/или индия в качестве промоторов.

В предпочтительном варианте изобретения описанный катализатор используется в сочетании с вторым катализатором (б), который может быть изготовлен из Боралита В или из твердого гранулированного носителя пористой гамма-формы окиси алюминия, на поверхности которого осаждены каталитически эффективные количества окиси кремния.

Требуемый для катализатора (а) носитель представляет собой окись алюминия в кристаллографической гамма-форме, с удельной поверхностью от 100 до 400 м2/г и общим объемом пор от 0,5 до 1,2 мл/г, в виде гранул, экструзивов или окатышей, полезный размер которых подходит для использования в процессе с неподвижным слоем катализатора и составляет, как правило, 0,4-5 мм.

Катализатор (а), необходимый для достижения целей изобретения, состоит из гамма-формы окиси алюминия с описанными характеристиками, на которой осаждается платина в количестве 0,1-1 мас. и окись кремния в количестве 0,5-5 мас. предпочтительно 1-2,5%

Катализатор (а) предпочтительно содержит также в качестве промоторов олово в количестве 0,1-1 мас. и/или индий в количестве 0,05-1-% В этом случае удобным представляется выдерживать следующие массовые соотношения: платина индий от 0,3:1 до 1,5:1 и платина олово от 0,5:1 до 2:1. Все приведенные процентные содержания относятся к общей массе катализатора. Катализатор (а) получают по двухстадийному процессу, включающему:

1) термическое разложение алкилортосиликата в присутствии гамма-формы окиси алюминия и обработку полученного продукта при высокой температуре, сначала в инертной атмосфере, а затем в окислительной;

2) импрегнирование полученной на предыдущей стадии силикатированной окиси алюминия кислым водным раствором, подкисленным, в частности, азотной кислотой и, возможно, оловом и/или индием с последующей сушкой и прокаливанием.

На первой стадии, относящейся к получению силикатированной окиси алюминия, приводятся в контакт подходящие количества гамма-формы окиси алюминия и алкилортосиликата, предпочтительно этилортосиликата, при температуре 100-400оС, давлении 10-30 кг/см2 и времени контакта приблизительно от 1 до 20 ч. Подобную обработку проводят в отсутствие кислорода и влаги, что обеспечивается инертным газом, предпочтительно азотом, при температуре 100-400оС, в течение периода времени, продолжительность которого колеблется от 2 до 8 ч, а затем в токе воздуха при температуре 400-600оС в течение 2-8 ч. Что касается второй стадии, то для импрегнирования используются, в частности, растворимые в воде и разлагающиеся при высокой температуре соединения платины и, возможно, олова и индия, такие как хлорплатиновая кислота, хлорид олова четырехвалентного и нитрат индия.

Сушку импрегнированного носителя лучше всего производить при температуре порядка 100-130оС в токе воздуха, а прокаливание при 400-600оС в токе воздуха в течение периода времени порядка 2-8 ч.

Приготовленный таким образом катализатор, перед тем как использовать в реакции дегидроизомеризации, подвергают восстановительной обработке. Подобная обработка, которую можно проводить в реакторе для дегидроизомеризации, обычно осуществляется в токе водорода при высоких температурах (прибл.450-650оС) в течение периода времени порядка 1-5 ч.

Этот катализатор применяют для дегидроизомеризации н-бутана в изобутен предпочтительно совместно с вторым катализатором (б), который представляет собой гранулированный твердый носитель из пористой гамма-окиси алюминия или боралита В, на поверхности которого осаждено обеспечивающее каталитическое действие количество окиси кремния.

В тех случаях, когда катализатор (б) представляет собой силикатизированную гамма-форму окиси алюминия, для его получения применяют методику, аналогичную описанной ранее для стадии 1) получения катализатора (а). Полученный таким образом катализатор (б) подвергают восстановительной обработке перед тем как использовать в реакции дегидроизомеризации. В наиболее предпочтительном варианте катализаторы (а) и (б) подвергают такой восстановительной обработке одновременно. Катализатор (б) может также представлять собой Боралит В. Боралит В представляет собой цеолит. В обезвоженном и прокаленном виде он обладает следующим молярным составом (если компоненты представить в виде окислов):

C2/nO˙B2O3(5-50)SiO2, где С катион металла с валентностью n, H+, NH4+ или их смесь.

Боралит В получают известным способом, по реакции в гидротермальных условиях с производным кремния, производным бора, гидроксидом щелочного металла и солью тетраэтиламмония. В частности, производное кремния, в качестве которого выбирается, например, коллоидная окись кремния, силикагель или силикат натрия, производное бора, например, выбираемое из борной кислоты, щелочных боратов или триалкилборатов, гидроксид щелочного металла и соль тетраэтиламмония, предпочтительно гидроксид тетраэтиламмония, нагревают в автоклаве при саморегулирующемся давлении и температуре между 90 и 160оС до достижения полной кристаллизации. Полученный таким образом кристаллический продукт затем отфильтровывают, сушат и прокаливают.

Предпочтительно, в частности, проводить кристаллизацию в присутствии зерен Боралита В, взятых в количестве от 1 до 60 мас. что сокращает необходимое для синтеза время.

Такие зерна получают, помещая в автоклав производное кремния, производное бора, гидроксид щелочного металла и соль тетраалкиламмония, взятые в известных соотношениях, и проводя реакцию в гидротермальных условиях в течение, по крайней мере, одного дня.

В данном изобретении Боралит В используется в виде гранул, экструзивов или окатышей, размер которых подходит для проведения каталитического процесса в неподвижном слое и колеблется от 0,4 до 5 мм.

Другим объектом изобретения является способ получения изобутена путем дегидроизомеризации н-бутана при использовании упомянутого катализатора (а), где этот катализатор используется отдельно или совместно с описанным катализатором (б).

Предлагаемый способ заключается в том, что газообразная смесь н-бутана и водорода, возможно, разбавленного инертным газом, подается в неподвижный слой катализатора, представляющего собой катализатор (а) сам по себе или, предпочтительно, в смеси с катализатором (б).

В подаваемом газовом потоке следует поддерживать молярное соотношение между водородом и н-бутаноном на уровне от 1:1 до 5:1, предпочтительно от 1: 1 до 3:1. Если газовый поток разбавляется, например, азотом, то молярное соотношение между водородом и н-бутаном будет заключаться в пределах от 1:1 до 5:1, а между азотом и н-бутаном в пределах от 1:1 до 5:1 и, предпочтительно, изменяться от 1:1 до 3:1.

Реакцию дегидроизомеризации проводят в температурном интервале 450-600оС, при давлении от 200 мм рт.ст. до 5 кг/см2 и объемной скорости от 0,5 до 5-1 (масса н-бутана/масса катализатора.ч). В предпочтительном выполнении температура колеблется в пределах 500-580оС, давление изменяется от 400 мм рт.ст. до 2 кг/см2, а объемная скорость составляет 2-4 ч-1.

В тех случаях, когда катализатор (а) используется совместно с катализатором (б), указанные катализаторы (б) и (в) равномерно распределяются в слое либо размещаются в виде двух соприкасающихся слоев. В этом втором случае слой катализатора (а) располагается в реакторе для дегидроизомеризации таким образом, чтобы он первым вступал в контакт с поступающим газовым потоком. Слой катализатора также содержит катализаторы (а) и (б) в массовом соотношении от 20:80 до 80:20, предпочтительно порядка 70:30.

При проведении процесса в соответствии с предлагаемым изобретением достигаются высокие конверсии подаваемого н-бутана при высоких выходах и избирательности по полезному продукту реакции.

П р и м е р 1. Получение катализатора (а).

В этом и последующих примерах получение силикатированной окиси алюминия осуществляется в соответствии с патентом США 4013590. Для получения катализатора (а) применяется поступающая в продажу окись алюминия гамма-формы с удельной поверхностью 196 м2/г и общим объемом пор 0,75 мг/л, в виде гранул размером 0,5% -0,8 мм. В автоклав помещают 20 г такой гамма-окиси алюминия вместе с 1,5 г этилортосиликата. Смесь выдерживают в течение 2 ч, затем автоклав опустошают, удаляя избыточный непрореагироваший этилортосиликат, промывают азотом с целью исключения присутствия кислорода и, наконец, доводят до давления 5 кг/см2, для чего используют азот Автоклав нагревают до 200оС и выдерживают при этой температуре в течение 4 ч. По истечении этого периода времени давление спустили после охлаждения, удалили твердый продукт, который затем подвергли дополнительной тепловой обработке в течение 2 ч при 200оС в атмосфере азота и прокалили на воздухе при 500оС в течение 4 ч. После охлаждения быд выделен твердый продукт, представляющий собой окись алюминия гамма-формы, на поверхности которой находится слой окиси кремния, в количестве 1,5 мас. К 20 г этого твердого продукта добавили медленно при перемешивании 1,9 г хлорплатиновой кислоты (до 4,21 мас. платины). После контактирования при комнатной температуре в течение 12 ч массу нагревали при 120оС в токе воздуха в течение 1 ч до высушивания образца. Полученный таким образом сухой твердый продукт прокалили в муфельной печи при 500оС в течение 4 ч в токе воздуха. Наконец, автоклав охладили и получали катализатор (а), содержащий 0,4 мас. платины.

П р и м е р 2. Получение катализатора (а) с промоторами.

Использовали поступающую в продажу окись алюминия гамма-формы с удельной поверхностью 196 м2/г и общим объемом пор 0,75 мл/г в виде гранул размером 0,5-0,8 мм. В автоклав поместили 20 г этой гамма-окиси алюминия вместе с 1,5 г этилортосиликата. Смесь оставили на 2 ч, затем автоклав опустошили с целью удаления избыточного не вступившего в реакцию этилортосиликата, промыли азотом с целью исключения присутствия кислорода и, наконец, довели давление до величины 5 кг/см2 с помощью азота. Автоклав нагрели до 200оС и выдерживали при этой температуре в течение 4 ч. По истечении этого периода времени давление стравили после охлаждения, выделенный твердый продукт подвергли затем дополнительной термообработке в течение 2 ч при 200оС в токе азота, после чего прокалили на воздухе в течение 4 ч при 500оС. Выделили после охлаждения твердый продукт, который состоял из окиси алюминия гамма-формы, на поверхности которой находился слой окиси кремния, в количестве 1,5 мас. К 20 г этой окиси алюминия гамма-формы медленно добавили при перемешивании 30 мл водного раствора, полученного из 0,25 г нитрата индия пентагидрата, 0,2 г хлорида олова, 0,47 г хлорплатиновой кислоты (до 16 мас. платины) и 1,3 г 65% -ной азотной кислоты. После контактирования в течение 1 ч при комнатной температуре (около 25оС) при непрерывном перемешивании массу нагревали в течение 1 ч при 120оС в токе воздуха, до полного испарения избытка водного растворителя. Полученный таким образом твердый продукт прокалили в муфельной печи при 500оМ в течение 4 ч в токе воздуха. Затем автоклав охладили и получили катализатор (а), содержащий 0,37 мас. платины, 0,50 мас. олова и 0,36 мас. индия.

П р и м е р 3. Для получения катализатора (б) использовали поступающую в продажу окись алюминия гамма-формы с удельной поверхностью 196 м2/г и общим объемом пор 0,75 мл/г в виде гранул размером 0,5-0,8 мм. Поместили в автоклав 20 г этой гамма-окиси алюминия вместе с 1,5 г этилортосиликата. Смесь оставили на 2 ч, затем автоклав опорожнили для удаления избытка этилортосиликата, не вступившего в реакцию, промыли азотом для того, чтобы исключить присутствие кислорода и, наконец, азотом довели давление до величины 5 кг/cм2. Автоклав нагрели до 200оС и выдерживали при этой температуре в течение 4 ч. По истечении этого периода времени давление стравили, и полученный твердый продукт подвергли дополнительной тепловой обработке в течение 2 ч при 200оС в атмосфере азота, а затем прокаливали на воздухе при 500оС в течение 4 ч.После охлаждения был получен твердый продукт, представляющий собой окись алюминия гамма-формы, на поверхности которой находился слой окиси кремния, в количестве 1,5 мас.

П р и м е р 4. Получение Боралита В.

В 28,12 г водного 40%-ного раствора гидроксида тетраэтиламмония растворили 3,0 г NaOH и 6,4 г борной кислоты. Получили прозрачный раствор, который затем разбавили 30 г дистиллированной воды и добавили к 51 г окиси кремния марки Ludox A.S, содержащей 30 мас. окиси кремния. По- лученную таким образом суспензию, рН которой равнялось 12,2, выдерживали в течение 4 ч при комнатной температуре при перемешивании, а затем поместили для кристаллизации в автоклав в статических условиях, при автогенном давлении, при 150оС, на 5 дней. Затем автоклав охладили и вынули молокообразную суспензию зерен Боралита В. Количество суспензии, равное 15 мас. добавили к смеси следующего состава, после того как последнюю выдерживали при комнатной температуре при перемешивании в течение около 4 ч: 112,5 г ТЕА-ОН в воде до 40% 25,5 г Н3ВО3; 120,0 г дистиллированной воды; 12,0 г NaOH и 204 г 30%-ной окиси кремния марки Ludox A.S.

Эту смесь вместе с суспензией зерен поместили для кристаллизации в стальной автоклав в статических условиях, при автогенном давлении, температуре 150оС, на 3 дня. Автоклав охладили, выделили Боралит В фильтрацией, промыли его дистиллированной водой, высушили при 120оС, прокаливали в течение 5 ч при 550оС и перевели затем в кислотную форму с использованием известных методов. Полученный таким образом Боралит В, представляющий собой кристаллы размером приблизительно 1 мкм, сформовали в гранулы, размер которых колебался от 0,4 до 0,8 мм.

П р и м е р 5. Поместили 0,57 г катализатора (а), полученного в соответствии с примером 1, кварцевый реактор внутреннего диаметра 10 мм. Катализатор подвергли восстановлению in situ, пропуская ток водорода в течение 2 ч при 550оС. После обработки провели тест на дегидроизомеризацию, подавая в реактор газообразную смесь, содержащую н-бутан, водород и азот, при молярном соотношении водород н-бутан 1:1 и азот н-бутан 2:1. Кроме того, испытания проводились при температуре 553оС, атмосферном давлении и при объемной скорости 2 ч-1 (масса н-бутана/масса катализатора˙ч).

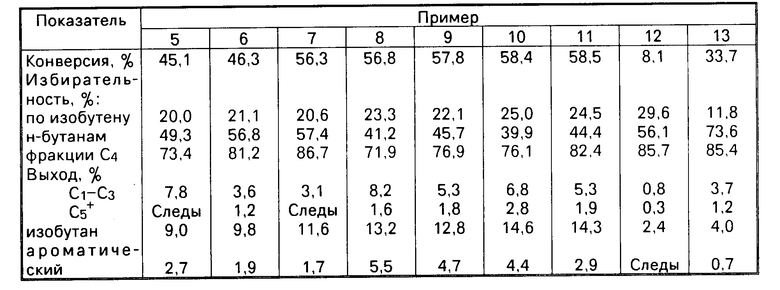

Результаты испытаний приводятся в таблице.

П р и м е р 6. В кварцевый реактор внутреннего диаметра 10 мм поместили 0,34 г катализатора (а), полученного согласно описанию примера 2. Катализатор подвергли in situ восстановлению в токе водорода в течение 2 ч при температуре 550оС. После подобной обработки провели испытания на дегидроизомеризацию, подавая в реактор газообразную смесь, содержащую н-бутан, водород и азот при молярных соотношениях водород н-бутан 1:1 и азот н-бутан 2:1. Кроме того, испытания проводились в следующих условиях: температура 563оС, атмосферное давление, объемная скорость 2 ч-1 (масса н-бутана/масса катализатора˙ч.).

Результаты испытаний приводятся в таблице.

П р и м е р 7. В кварцевый реактор внутреннего диаметра 10 мм поместили 0,32 г катализатора, полученного в соответствии с описанием примера 2. Катализатор подвергли in situ восстановлению, подавая поток водорода в течение 2 ч при температуре 550оС. После этой обработки провели испытания на дегидроизомеризацию, подавая в реактор газообразную смесь, содержащую н-бутан, водород и азот при молярных отношениях водород н-бутан 1:1 и азот н-бутан 2:1. Кроме того, испытания проводили в следующих условиях: температура 560оС, атмосферное давление, объемная скорость 4 ч-1 (масса н-бутана/масса катализатора˙ч.).

Результаты испытаний приведены в таблице.

П р и м е р 8. В кварцевый реактор внутреннего диаметра 10 мм поместили отдельно 0,33 г катализатора (а), полученного согласно описанию примера 2, и 0,31 г катализатора (б), полученного согласно описанию примера 3. Катализаторы подвергли in situ восстановлению, подавая поток водорода в течение 2 ч при температуре 550оС.

После проведения обработки провели испытания на дегидроизомеризацию, подавая в реактор газообразную смесь, содержащую н-бутан, водород и азот при молярных соотношения водород н-бутан 1:1 и азот н-бутан 2:1. Кроме того, испытания проводили в следующих условиях: температура 563оС, атмосферное давление, объемная скорость, вычисленная только для катализатора (а), 2 ч-1 (масса н-бутана/масса катализатора˙ч.).

Результаты испытаний приведены в таблице.

П р и м е р 0. 0,50 г катализатора (а), полученного по примеру 2, и 0,25 г катализатора (б), полученного по примеру 4, смешали до однородности, после чего смесь поместили в виде неподвижного слоя в кварцевый реактор внутреннего диаметра 10 мм. Катализаторы подвергли in situ восстановлению, подавая в течение 2 ч ток водорода при температуре 550оС. После этой обработки провели испытания на дегидроизомеризацию, подавая в реактор газообразную смесь, в которой содержался н-бутан, водород и азот, при молярном соотношении водород н-бутан 1: 1 и азот н-бутан 2:1. Испытания проводили в следующих условиях: температура 564оС, атмосферное давление, объемная скорость, вычисленная только для катализатора (а), 2 ч-1 (масса н-бутана/масса катализатора˙ч.).

Результаты испытаний приведены в таблице.

П р и м е р 10. 0,86 г катализатора (а), полученного по примеру 2, и 0,33 г катализатора (б), полученного по примеру 4, поместили раздельно в кварцевый реактор внутреннего диаметра 10 мм и подвергли предварительному восстановлению в токе водорода при температуре 550оС в течение 2 ч. После восстановления провели испытания на дегидроизомеризацию, подавая в реактор газообразную смесь, содержащую водород, н-бутан и азот при молярных соотношениях водород н-бутан 1:1 и азот н-бутан 2:1. Испытания проводили в следующих условиях: при температуре 552оС, атмосферном давлении и объемной скорости, по катализатору (а), 2 ч-1 (масса н-бутана/масса катализатора˙ч.).

Результаты испытаний приведены в таблице.

П р и м е р 11. 0,86 г катализатора (а), полученного по примеру 2, и 0,33 г катализатора (б), полученного по примеру 4, поместили раздельно в кварцевый реактор внутреннего диаметра 10 мм и подвергли предварительному восстановлению в токе водорода при температуре 550оС в течение 2 ч. После восстановления провели испытания на дегидроизомеризацию, подавая в реактор газообразную смесь, содержащую водород, н-бутан и азот, при молярных соотношениях водород н-бутан 1:1 и азот н-бутан 2:1. Испытания проводили при температуре 551оС, атмосферном давлении и объемной скорости, по катализатору (а), 4 ч-1 (масса н-бутана/масса катализатора˙ч).

Результаты испытаний приведены в таблице.

П р и м е р 12 (сравнительный). В соответствии с описанием примера 1 патента США 4.269.813 получили кристаллический боросиликат, называемый AMS-18. Более конкретно, 10,5 г борной кислоты и 67,2 г гидроксида натрия растворили в 2653 г воды при непрерывном перемешивании. К полученному в результате раствору добавили 394,8 г бромида тетра-н-пропиламмония и, после полного его растворения, 400 г окиси кремния марки Ludox. Раствор поместили в автоклав и оставили для кристаллизации при 165оС на 7 дней. Полученный таким образом кристаллический продукт высушили и прокалили при 550оС в течение 5 ч, перевели в кислотную форму и снова высушили и прокалили. Образец этого твердого продукта массой 4 г в виде гранул размером 0,5-0,8 мм импрегнировали раствором хлорплатиновой кислоты концентрации 16 мас. так чтобы получить содержание металлической платины 0,55 мас. Твердый продукт высушили и прокалили в течение 12 ч при 350оС, в результате чего получили катализатор, 0,34 г полученного как описано катализатора поместили в кварцевый микрореактор. Восстановление проводили в токе водорода при 525оС в течение 2 ч. После обработки провели испытания на дегидроизомеризацию. В реактор подавали смесь н-бутана, водорода и азота при молярных соотношениях водород н-бутан 1:1 и азот н-бутан 2:1. Реакцию проводили при температуре 542оС, атмосферном давлении и объемной скорости 8 ч-1.

Результаты испытаний приведены в таблице.

П р и м е р 13 (сравнительный). Образец кристаллического боросиликата AMS-18, полученный по примеру 7, смешали с 16 г гамма-окиси алюминия. Смесь гранулировали до тех пор, пока размер гранул не достиг 0,5-0,8 мм, после чего гранулы импергнировали раствором хлорплатиновой кислоты концентрацией 4,1 мас. согласно примеру 9 патента США 4.433.190. Импрегнированный твердый продукт высушили и прокалили в течение 12 ч при 350оС. Поместили в кварцевый реактор 0,3 г по- лученного таким образом катализатора. После восстановительной обработки, проведенной в токе водорода при температуре 525оС в течение 2 ч, провели испытания на дегидроизомеризацию. Подавали смесь н-бутана, водорода и азота при молярных соотношениях водород н-бутан 1:1 и азот н-бутан 2: 1. Реакцию проводили при температуре 542оС, атмосферном давылении и объемной скорости 8 ч-1.

Результаты испытаний приведены в таблице.

В таблице конверсия означает массовый процент н-бутана, превращенного в изобутен, по отношению к исходному. Далее избирательность и выход относятся соответственно, к превращенному реагенту и поданному реагенту. Наконец, С1-С3 и С5+ обозначают парафиновые и олефиновые продукты, содержащие соответственно от 1 до 3 атомов углерода и более 5 атомов углерода.

П р и м е р 14. Используют гамма-окись алюминия, имеющую удельную площадь поверхности, равную 394 м2/г, и объем пор 1,32 мл/г. Используют методику примера 2: применяют 2,6 г этилортосиликата на 20 г гамма-окиси алюминия, получая таким образом образец, содержащий 2,5 мас. двуокиси кремния. К 20 г этого образца добавляют 30 мл раствора, который содержит 0,68 г нитрата пентагидрата индия, 0,43 г четыреххлористого олова, 1,2 г платинохлористоводородной кислоты (16 мас. Pt) и 1,3 г 66 мас. азотной кислоты. Катализатор (а), полученный по методике примера 2, содержит 1 мас. Pt, 1 мас. In и 1 мас. Sn. Этот катализатор испытывают в условиях примера 7 и получают конверсию, равную 56,4% и селективность к изобутену 20,1%

П р и м е р 15. Используют гамма-окись алюминия, имеющую удельную площадь поверхности, равную 110 м2/г, и объем пор 0,58 мл/г. Используют методику примера 2: применяют 0,9 г этилортосиликата на 20 г гамма-окиси алюминия и таким образом получают образец, содержащий 1,0 мас. двуокиси кремния. К 20 г этого образца добавляют 30 мл раствора, содержащего 0,05 г нитрата пентагидрата индия, 0,05 г четыреххлористого олова, 0,13 г платинохлористоводородной кислоты (16 мас. Pt) и 1,3 г 0,65 мас. азотной кислоты. Катализатор, полученный по методике примера 2, содержащего 0,1 мас. Pt и 0,07 мас. In и 0,1 мас. Sn. Этот катализатор испытывают в условиях примера 7 и получают конверсию 50,4% и селективность к изобутену 20,4%

Использование: нефтехимия, производство катализаторов для дегидроизомеризации н-бутана, получение изобутена. Сущность: катализатор содержит 0,1 1,0 мас. платины и твердый гранулированный пористый носитель гамма-оксид алюминия с удельной поверхностью 100-420 м2/г и общим объемом пор 0,5 1,5 мл/г в виде гранул размером 0,4 5 мм с осажденным на его поверхности диоксидом кремния в количестве 0,5 5 мас. предпочтительно 1 2,5 мас. Катализатор предпочтительно содержит олово в количестве 0,1 1 мас. и индий в количестве 0,0501,0 мас. причем массовое соотношение платины и олова (0,5 2) 1 и платины и индия (0,3 1,5) 1. Каталитическая система содержит катализатор указанного состава и сокатализатор, представляющий собой пористый гамма-оксид алюминия с осажденными на его поверхности 0,5 5 мас. диоксида кремния, при массовом соотношении катализатора и сокатализатора от 20 80 до 80 20, предпочтительно 70 30. Каталитическая система содержит катализатор указанного состава и сокатализатор боралит В, имеющий в безводном и прокаленном виде следующий молярный состав C2/nO B2O3(5-50)SiO2, где C катион металла валентности n, H+ NH

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 4486547, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-20—Публикация

1991-07-31—Подача