Изобретение относится к устройствам для сварки стыков труб неплавящимся электродом в среде защитного газа и может быть использовано в машиностроении, например в котлостроении при изготовлении поверхностей нагрева котлов.

В настоящее время в энергомашиностроении внедрена передовая технология автоматизированного поточного изготовления мембранно-конвективных поверхностей нагрева котлоагрегатов, включающая изготовление гладкотрубных плетей, оребрение гладкотрубных плетей методом радиочастотной сварки, гибку гладкотрубных и сребренных плетей в змеевики на гибочных станках, сборку змеевиков в пакеты и блоки котлоагрегатов.

Однако в этой технологии соединение труб в плети, как правило, выполняется на стыкосварочных машинах методом оплавления без последующего контроля качества сварного соединения, так как в настоящее время нет надежного метода неразрушающего контроля этого вида соединения. Отсутствие же стопроцентного контроля качества сварного соединения в стыках труб обуславливает большой процент брака по сварному соединению стыков, что ведет в свою очередь к частым остановам котлов для ремонта элементов поверхностей нагрева.

Применение аргонодуговой сварки взамен контактной стыковой оплавлением позволяет применять 100%-ный неразрушающий контроль качества сварного соединения и исключить брак в изделиях по сварке стыков. В этом направлении в энергомашиностроении начались работы по перевооружению заводов отрасли в части перехода от стыковой сварки труб оплавлением к аргонодуговой сварке. Однако существующее отечественное оборудование для этого вида сварки малопроизводительно по сравнению со стыковой сваркой оплавлением и не удовлетворяет по уровню автоматизации процесса и качества получаемых изделий. Таким образом появилась необходимость в совершенствовании как самого

Х| VJ

С СЛ Ю 00

технологического процесса изготовления элементов поверхностей нагрева, так и технологического оборудования по изготовлению этих элементов.

Для решения этой технической задачи необходимо создание более производительного технологического оборудования, повышение его надежности для улучшения качества изделий путем автоматизации с программным управлением технологическими операциями в процессе изготовления и контроля на всех этапах технологического процесса.

Известна установка аргонодуговой сварки, содержащая станину с механизмом регулирования оси сварки машины по высоте, двух вращателей труб в виде двух шпинделей, на каждом из которых консольно закреплен трехкулачковый патрон, привод вращения шпинделей с патронами, выдвижной упор установки торца труб по оси сварки, головку аргонодуговой сварки и входного и выходного рольгангов для продольного перемещения труб (см. черт. 08S 286.500.001.000 фирмы Stelnmulter). Эта установка обеспечивает сварку стыков труб в среде инертного газа (аргона) с управлением в ручном режиме, выполнением операций подачи труб, зажима их в патронах и регулирования оси сварки машины по высоте, что не позволяет встраивать эту машину в автоматизированные поточные линии с применением вычислительной техники управления технологическим процессом и не обеспечивает высокой производительности труда и качества изделий применительно к трубам отечественного производства, стандартом на изготовление которых допускаются более низкие требования на отклонения геометрических размеров.

Известна установка для аргонодуговой сварки (принятая за прототип), содержащая станину с механизмом регулирования оси сварки машины по высоте, двух вращателей труб в виде шпинделей, на каждом из которых попарно закреплены трехкулачковые патроны с механизмом перемещения кулачков и с общим приводом синхронного вращения шпинделей вращателей, выдвижной упор установки торца трубы по оси сварки и головку аргонодуговой сварки с механизмом перемещения ее и с механизмом подачи присадочной проволоки (см, 03352/0ff415 трубосварочная машина тип. 415, Rs M2 с входным и выходным рольгангом фирмы Дейма, ГДР). Эта машина позволяет производить сварку стыков труб неплавящимся электродом в среде инертного газа с подачей присадочной проволоки в

автоматическом режиме слежения за параметрами режима сварки.

Недостатком этой установки является то, что подающие ролики входного и выходного рольгангов не снабжены демпфирующими втулками, что не исключает смещение торца трубы от оси сварки в период зажатия ее кулачками патронов, что снижает качество сварного соединения.

0 Отсутствие в установке механизмов контроля соосности и возможности смещения одного из вращателей в плоскости изме- рения несоосности стыков труб не исключает некачественную сборку, а следо5 вательно, и сварку стыков в автоматическом режиме изготовления изделий. Выполнение привода кулачков патронов в виде блоков двигатель - редуктор не обеспечивает достаточного зажатия изделия в кулачках пат0 ронов, что не исключает проскальзывания его в процессе вращения особенно длинномерных заготовок, а это сопряжено со снижением качества сварки из-за неравномерной скорости вращения изделий. Выполнение ме5 ханизма регулирования оси сварки установки по высоте не позволяет автоматически контролировать положение оси ус- тановки в зависимости от диаметра обрабатываемых изделий, что увеличивает

0 трудоемкость на переналадку оборудования при переходе на другие типоразмеры свариваемых изделий.

Целью изобретения является создание установки для аргонодуговой сварки стыков

5 труб в поворотном положении, обеспечивающей повышение точности сборки труб под сварку и производительности труда.

Снабжение установки демпфирующими втулками, посредством которых подаю0 щие ролики механизмов подачи изделий смонтированы на приводных валах и которые передают крутящий момент на ролики, позволяет улучшить качество изделий за счет повышения точности сборки под свар5 ку.

Снабжение установки механизмом контроля несоосности изделий в свариваемом стыке, выполненными в виде блока опорных роликов, попарно установленных на общем

0 подвижном корпусе, соединенном с приводом его перемещения, между каждой парой роликов которого установлены датчики измерения размера несоосности, контактирующие с поверхностью стыкуемых изделий

5 на заданном расстоянии.от стыка, и выполнение одного из вращателей в виде подвижного в направлении измерения несоосности изделий корпуса, на котором закреплен шпиндель с установленными трехкулачко- еыми патронами и который снабжен приводом его перемещения позволяет повысить качество свариваемых изделий за счет повышения точности сборки под сварку, контроля качества сборки, а также позволяет повысить производительность труда за счет автоматизации выполнения подготовительных операций сборки, контроля и центрирования изделий перед операцией сварки.

Снабжение одного из шпинделей механизмом фиксации трехкулачковых патронов в заданном положении, выполненным в виде трехзубого храпового колеса, закрепленного жестко на шпинделе, собачка которого соединена с приводом ввода и вывода из зацепления с храповым колесом и шарнир- но закреплена на подпружиненной штанге с упором, на которой закреплен управляющий элемент конечного переключателя и ог- раничитель хода штанги, позволяет повысить производительность труда за счет автоматизации операций контроля центрирования изделий, зажима их в трехкулачковых патронах и возможности автоматического соединения трехкулачковых патронов с приводами перемещения кулачков патронов до и после выполнения операции сварки изделия.

Выполнение механизма перемещения кулачков патронов в виде пневмоцилиндра с полым штоком, в полости которого с помощью подшипников закреплен с возможностью реверсивного вращения ключ гнезда привода кулачков патрона, на втором конце которого закреплено подпружиненное центробежное устройство, позволяет улучшить качество изделий за счет повышения надежности зажима изделий в патронах вращателей, исключающих проскальзывание в процессе вращения длинномерных изделий, дестабилизирующего скорость сварки, а следовательно, и ухудшающего качество сварного соединения.

Выполнение привода установочного перемещения станины по высоте в виде цепной передачи со звеном регулирования ее натяжения, а также снабжение подвижной станины механизмом контроля высоты оси сварки машины, позволяет автоматизировать процесс установки оси машины при переходе на другой типоразмер изделия, что повышает производительность труда за счет сокращения трудоемкости выполнения подготовительных операций при переходе на другие типоразмеры свариваемых изделий.

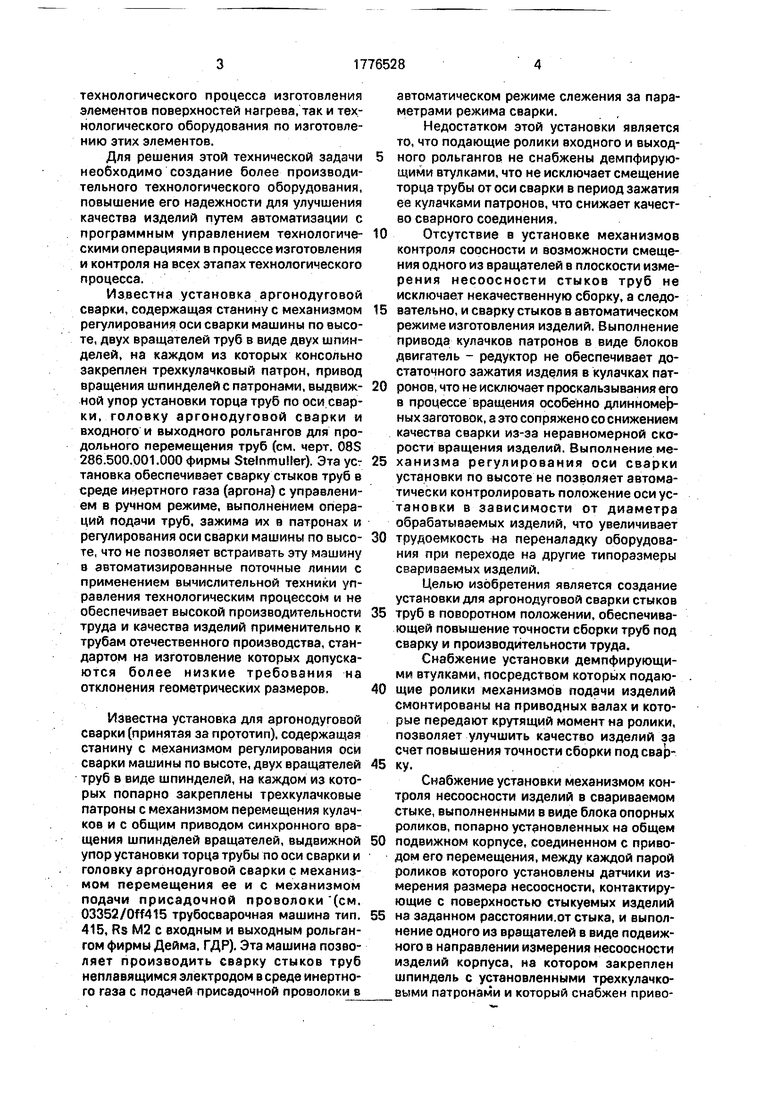

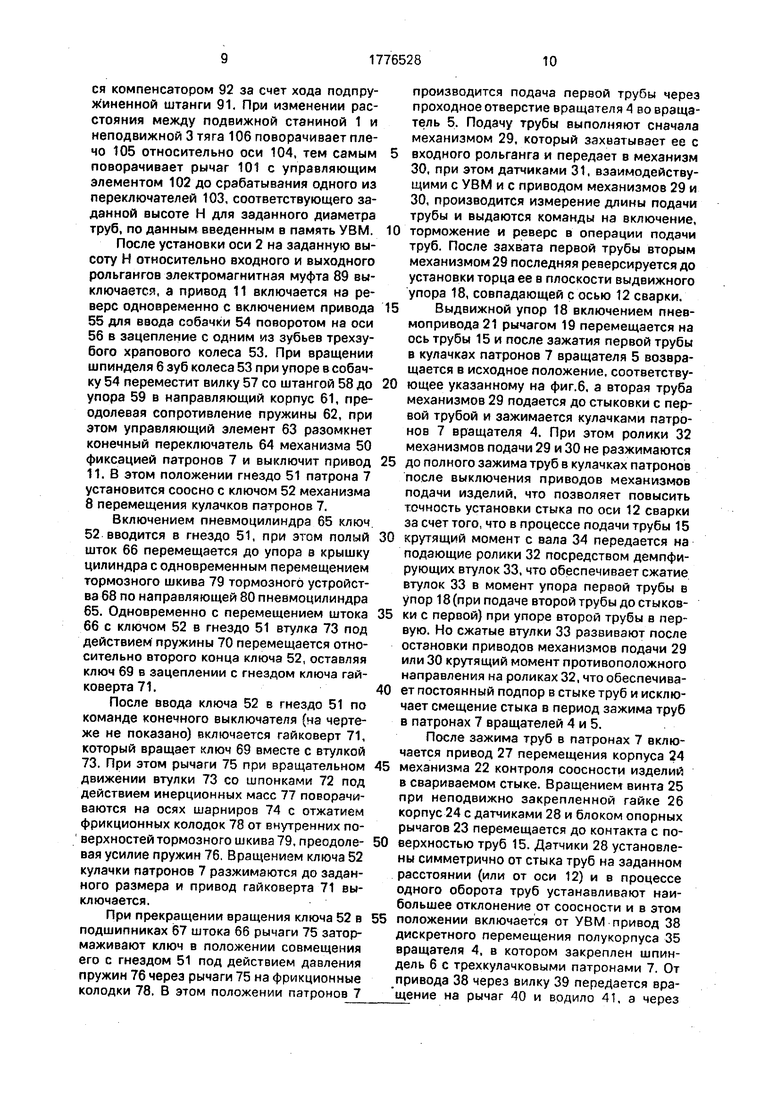

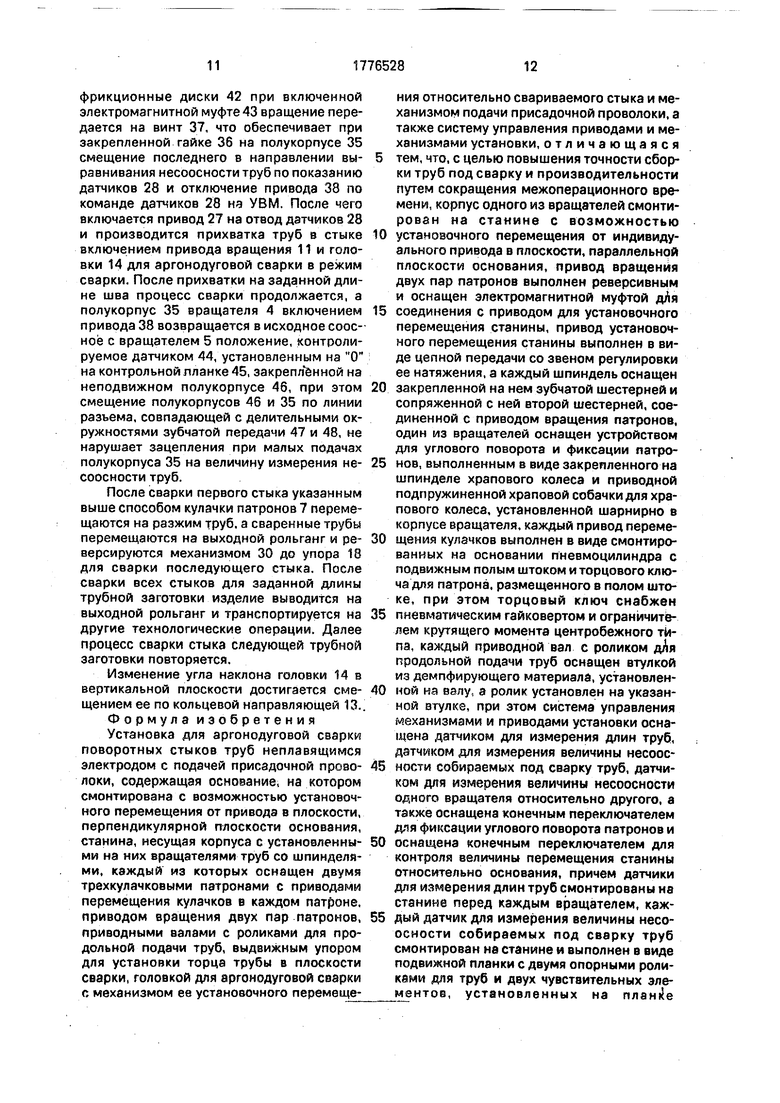

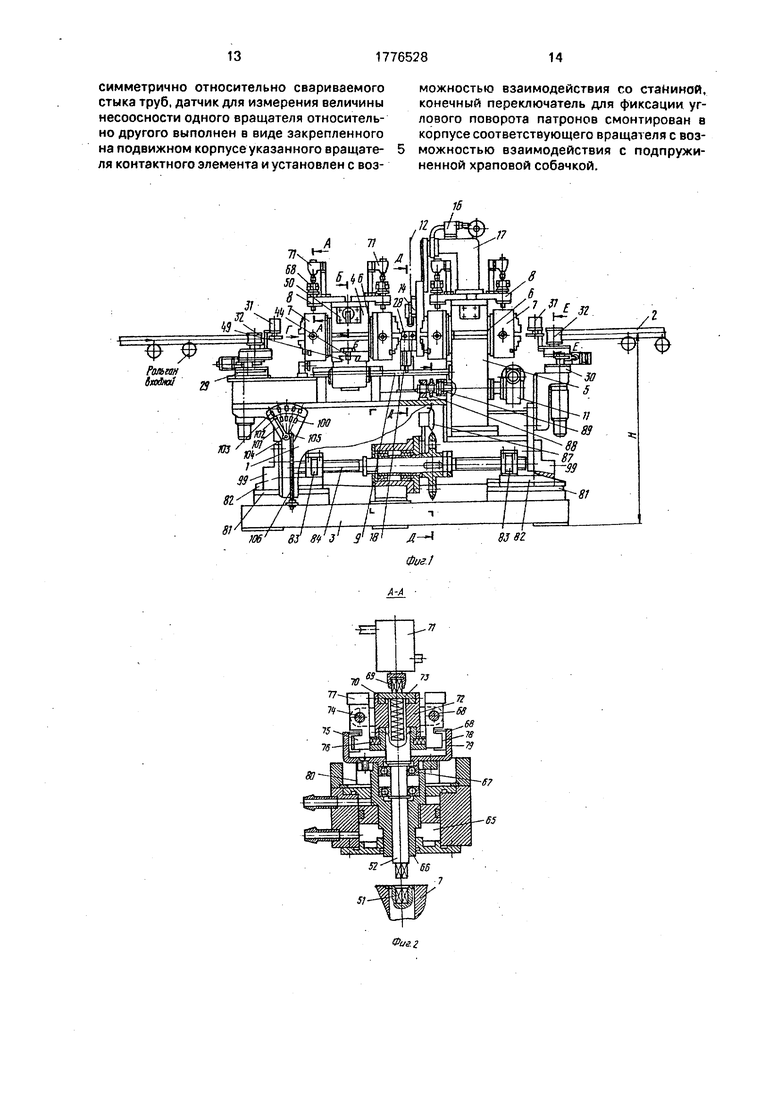

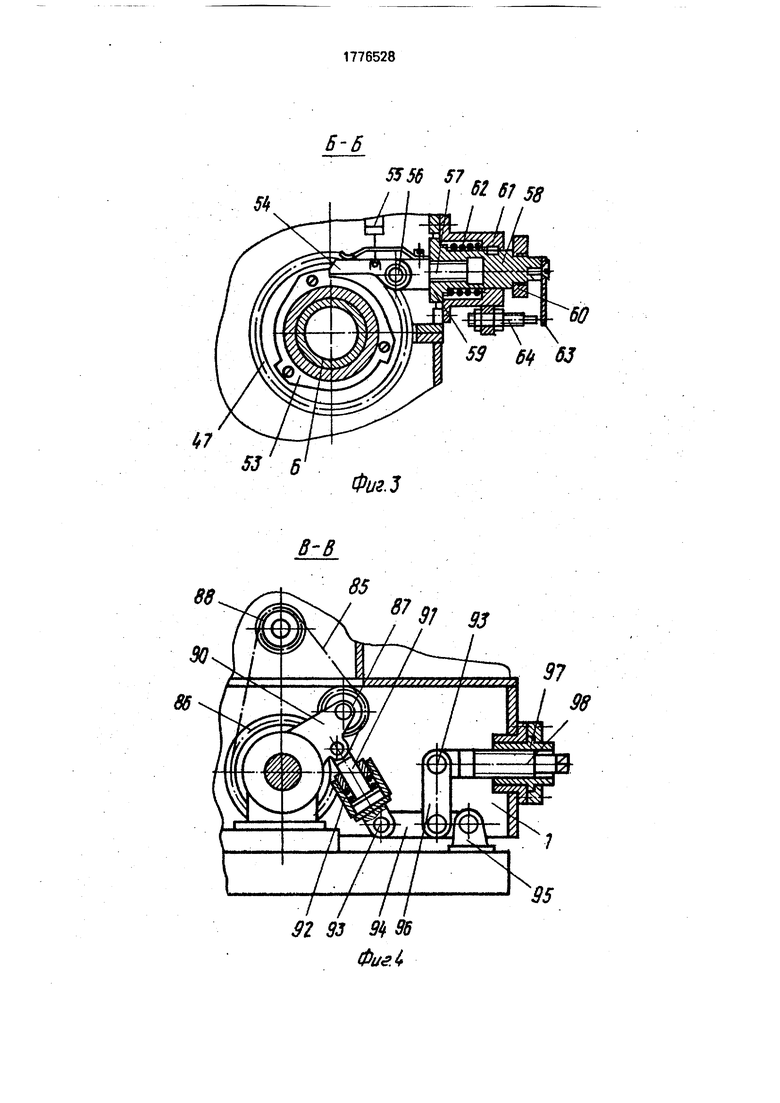

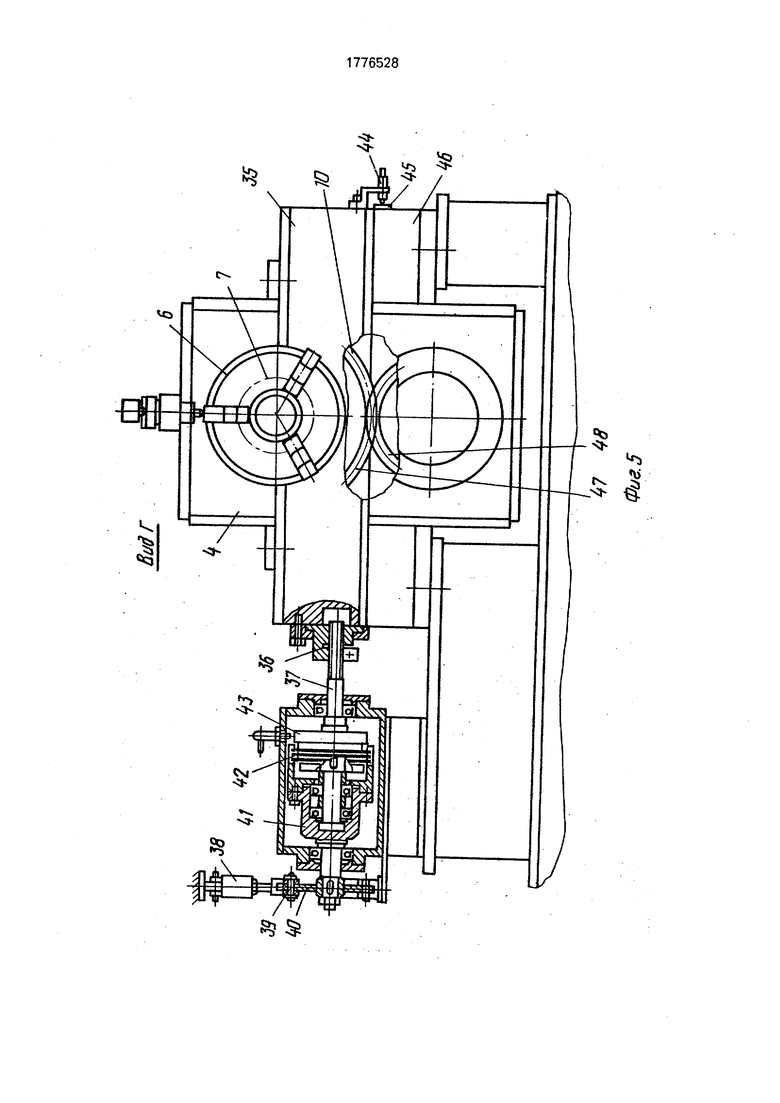

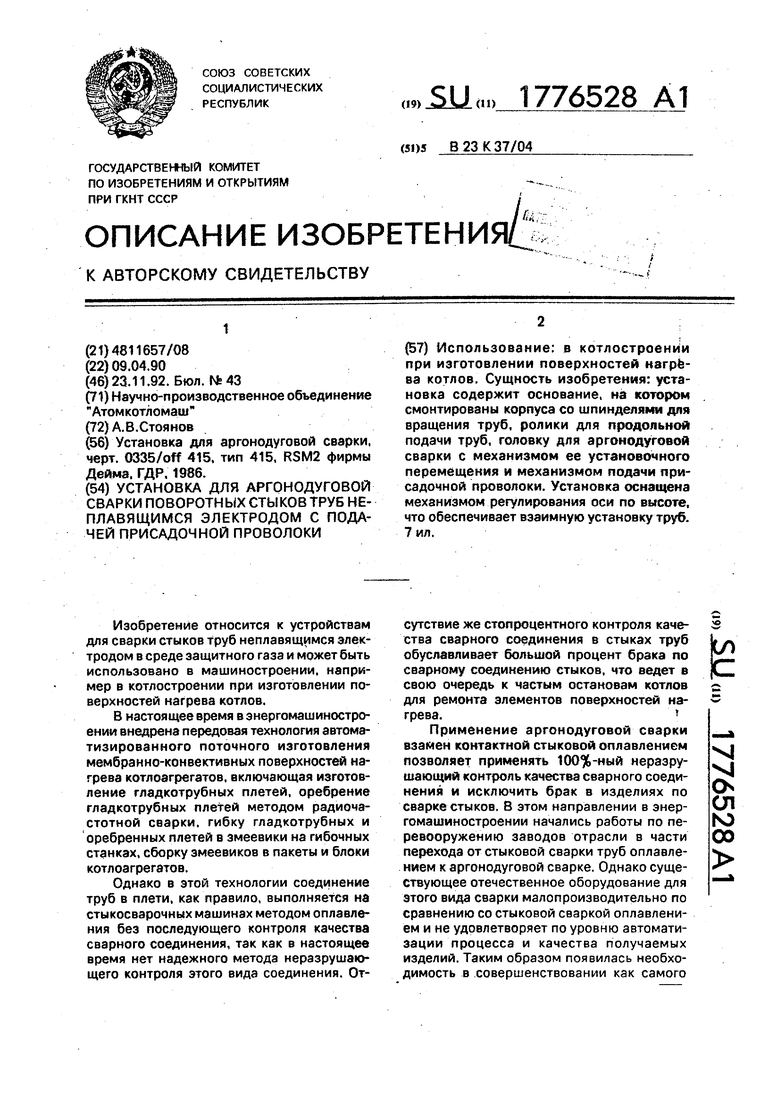

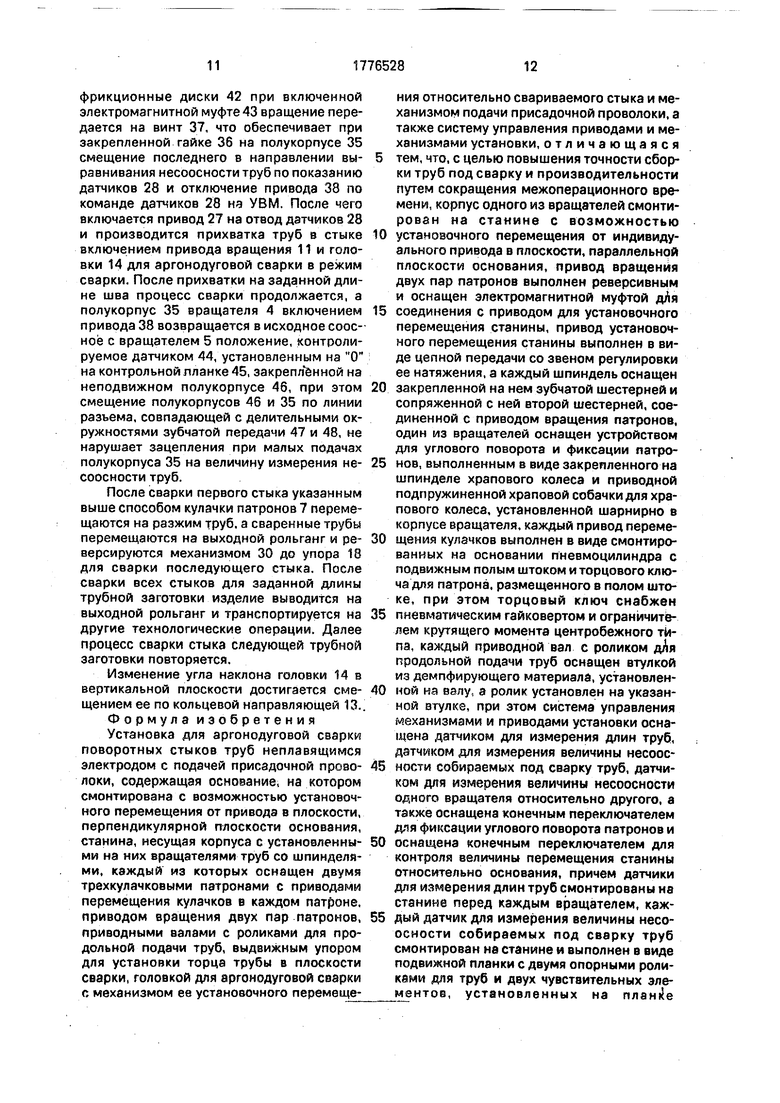

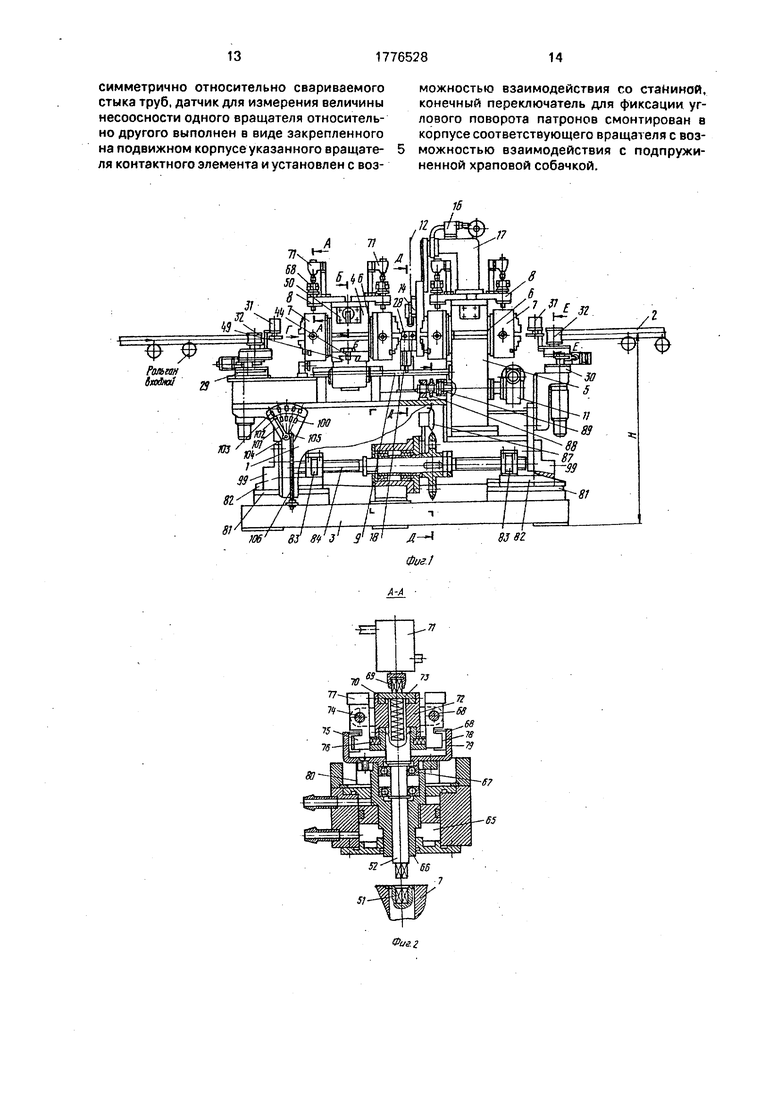

На фиг.1 изображен общий вид машины; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - разрез Б-Б на фиг. 1; на фиг,4 - разрез В-В на фиг.1; на фиг.5 - вид по стрелке Г на

фиг.1; на фиг.б - разрез Д-Д на фиг.1; на фиг.7 - сечение Е-Е на фиг. 1.

Установка для аргонодуговой сварки стыков труб неплавящимся электродом со- 5 держит станину 1, подвижную в вертикальной плоскости для регулирования оси 2 по высоте относительно подвижной станины 3. На станине 1 установлены вращатели А и 5, на шпинделях 6 которых попарно зв- 10 креплены трехкулачковые патроны 7 с механизмом 8 перемещения кулачков. Вращатели 4 и 5 соединены валом 9 через зубчатую передачу 10 с общим приводом 11 синхронного вращения шпинделей 6.

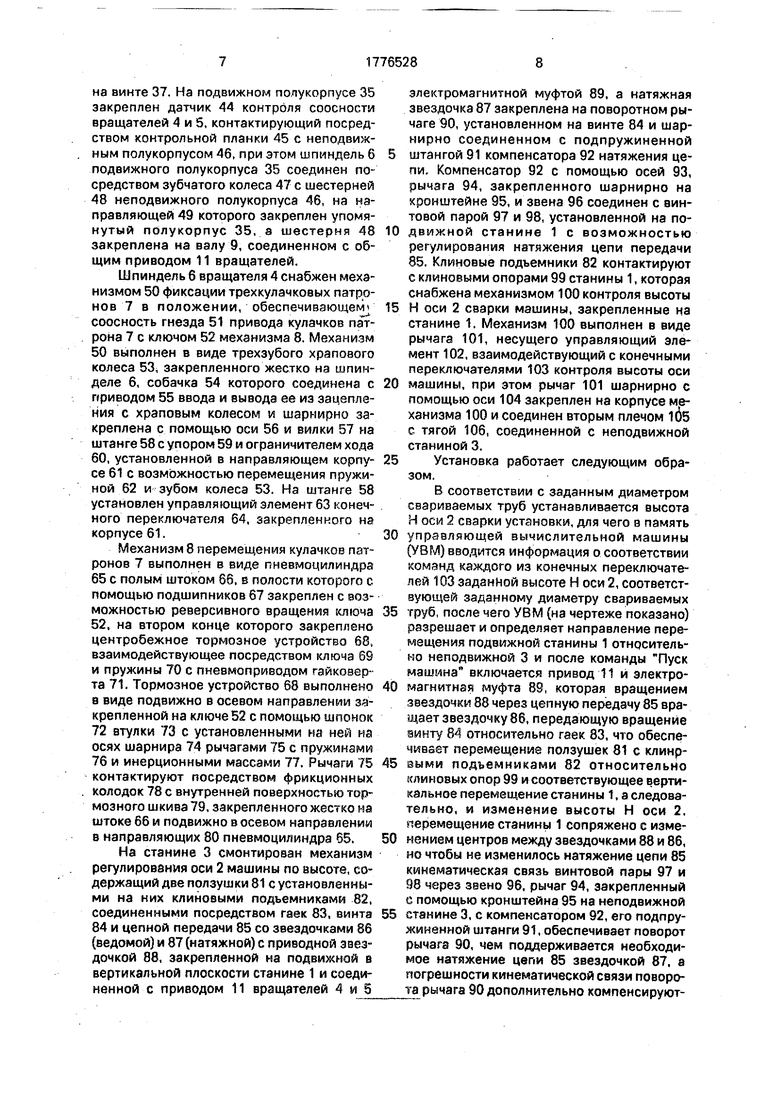

5 По оси сварки 12 на кольцевой направляющей 13 установлена головка 14 для аргонодуговой сварки стыков труб 15 с механизмом 16 подачи присадочной проволоки, закрепленных на общем кронш0 теине 17.

По оси 12 на станине 1 смонтирован выдвижной упор 18, соединенный с помощью рычага 19, закрепленного шарнирно на кронштейне 20, с пневмоприводом 21. На

5 корпусе пневмопривода 21 установлен механизм 22 контроля соосности изделий в свариваемом стыке, выполненным в виде блока 23 опорных роликов, попарно установленных на общем подвижном, в направ0 лении к оси 2 труб 15, корпусе 24, соединенном посредством пары винт 25 и гайки 26 с приводом 27 его перемещения. Между каждой парой роликов блока 23 установлены датчики 28 измерения размера

5 несоосности, контактирующие с поверхностью стыкуемых изделий на заданном расстоянии от оси стыка.

На станине 1 установлены на входе механизма 29, а на выходе - механизм 30 ре0 версивной подачи изделий, каждый из которых снабжен датчиком 31 измерения длины изделий в процессе их перемещения, а подающие ролики 32 механизмов 29 и 30 снабжены демпфирующими втулками 33,

5 посредством которых ролики смонтированы на приводных валах 34 и посредством которых от валов 34 передается крутящий момент на ролики 32.

Вращатель 4 выполнен в виде подвиж0 ного в направлении измерения соосности изделий полукорпуса 35, в котором закреплен шпиндель бстрехкулачковым патроном 7. Полукорпус 35 с помощью гайки 36 и винта 37 соединен с приводом 38 переме5 щения его, выполненным в виде пневмоцилиндра, вилка штока которого с помощью оси 39 шарнирно соединена посредством рычага 40 с водилом 41, взаимодействующим с фрикционными дисками 42 электро- магнитной муфты 43, закрепленной жестко

на винте 37. На подвижном попукорпусе 35 закреплен датчик 44 контроля соосности вращателей 4 и 5, контактирующий посредством контрольной планки 45 с неподвижным полукорпусом 46, при этом шпиндель 6 подвижного полукорпуса 35 соединен посредством зубчатого колеса 47 с шестерней 48 неподвижного полукорпуса 46, на направляющей 49 которого закреплен упомянутый полукорпус 35, а шестерня 48 закреплена на валу 9, соединенном с общим приводом 11 вращателей.

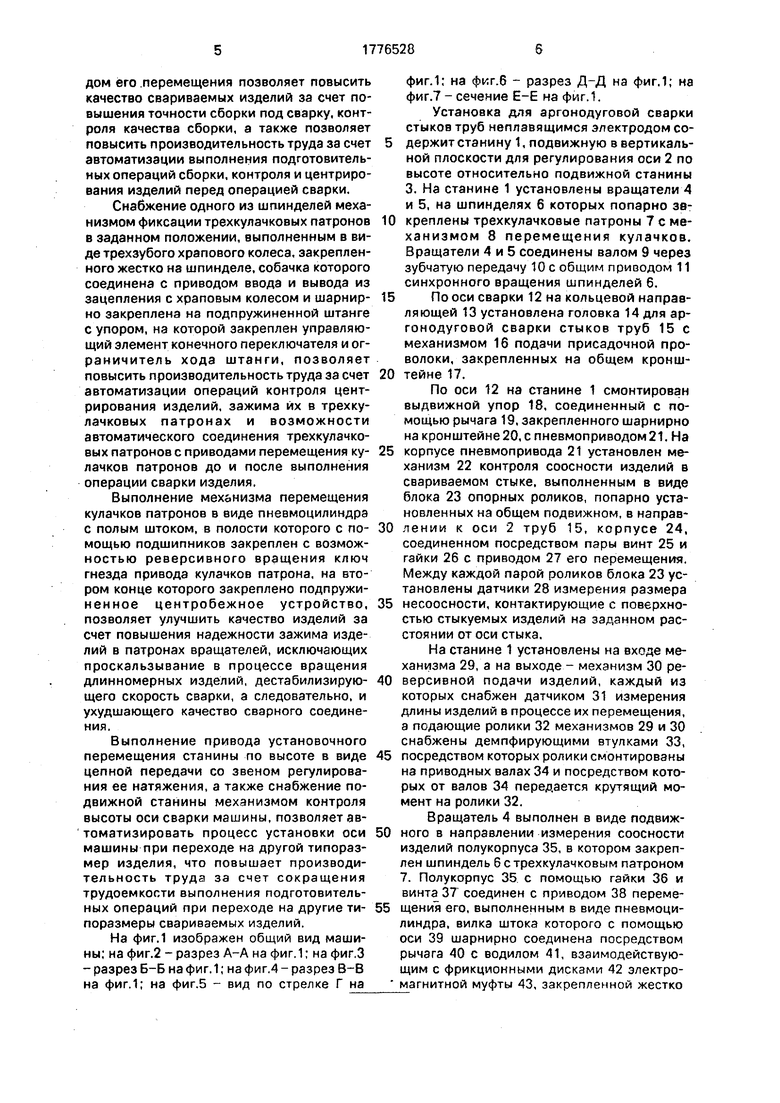

Шпиндель 6 вращателя 4 снабжен механизмом 50 фиксации трехкулачковых патронов 7 в положении, обеспечивающему соосность гнезда 51 привода кулачков патрона 7 с ключом 52 механизма 8. Механизм 50 выполнен в виде трехзубого храпового колеса 53, закрепленного жестко на шпинделе 6, собачка 54 которого соединена с приводом 55 ввода и вывода ее из зацепления с храповым колесом и шарнирно закреплена с помощью оси 56 и вилки 57 на штанге 58 с упором 59 и ограничителем хода 60, установленной в направляющем корпусе 61 с возможностью перемещения пружиной 62 и зубом колеса 53. На штанге 58 установлен управляющий элемент 63 конечного переключателя 64, закрепленного на корпусе 61.

Механизм 8 перемещения кулачков патронов 7 выполнен в виде пневмоцилиндра 65 с полым штоком 66, в полости которого с помощью подшипников 67 закреплен с возможностью реверсивного вращения ключа 52, на втором конце которого закреплено центробежное тормозное устройство 68, взаимодействующее посредством ключа 69 и пружины 70 с пневмоприводом гайковерта 71. Тормозное устройство 68 выполнено а виде подвижно в осевом направлении закрепленной на ключе 52 с помощью шпонок 72 втулки 73 с установленными на ней на осях шарнира 74 рычагами 75 с пружинами 76 и инерционными массами 77. Рычаги 75 контактируют посредством фрикционных . колодок 78 с внутренней поверхностью тормозного шкива 79, закрепленного жестко на штоке 66 и подвижно в осевом направлении в направляющих 80 пневмоцилиндра 65.

На станине 3 смонтирован механизм регулирования оси 2 машины по высоте, содержащий две ползушки 81 с установленными на них клиновыми подъемниками 82, соединенными посредством гаек 83, винта 84 и цепной передачи 85 со звездочками 86 (ведомой) и 87 (натяжной) с приводной звездочкой 88, закрепленной на подвижной в вертикальной плоскости станине 1 и соединенной с приводом 11 вращателей 4 и §

электромагнитной муфтой 89, а натяжная звездочка 87 закреплена на поворотном рычаге 90, установленном на винте 84 и шарнирно соединенном с подпружиненной

штангой 91 компенсатора 92 натяжения цепи. Компенсатор 92 с помощью осей 93, рычага 94, закрепленного шарнирно на кронштейне 95, и звена 96 соединен с винтовой парой 97 и 98, установленной на подвмжной станине 1 с возможностью регулирования натяжения цепи передачи 85. Клиновые подъемники 82 контактируют с клиновыми опорами 99 станины 1, которая снабжена механизмом 100 контроля высоты

Н оси 2 сварки машины, закрепленные на станине 1. Механизм 100 выполнен в виде рычага 101, несущего управляющий элемент 102, взаимодействующий с конечными переключателями 103 контроля высоты оси

машины, при этом рычаг 101 шарнирно с помощью оси 104 закреплен на корпусе механизма 100 и соединен вторым плечом 1б5 с тягой 106, соединенной с неподвижной станиной 3.

Установка работает следующим образом.

В соответствии с заданным диаметром свариваемых труб устанавливается высота Н оси 2 сварки установки, для чего в память

управляющей вычислительной машины (УВМ) вводится информация о соответствии команд каждого из конечных переключателей 103 заданной высоте Н оси 2, соответствующей заданному диаметру свариваемых

труб, после чего УВМ (на чертеже показано) разрешает и определяет направление перемещения подвижной станины 1 относительно неподвижной 3 и после команды Пуск машина включается привод 11 и электромагнитная муфта 89, которая вращением звездочки 88 через цепную передачу 85 вра- удает звездочку 86, передающую вращение винту 84 относительно гаек 83, что обеспечивает перемещение ползушек 81 с клинрвыми подъемниками 82 относительно клиновых опор 99 и соответствующее вертикальное перемещение станины 1, а следовательно, м изменение высоты Н оси 2. перемещение станины 1 сопряжено с изменением центров между звездочками 88 и 86, но чтобы не изменилось натяжение цепи 85 кинематическая связь винтовой лары 97 и 98 через звено 96. рычаг 94, закрепленный с помощью кронштейна 95 на неподвижной

станине 3, с компенсатором 92, его подпружиненной штанги 91, обеспечивает поворот рычага 90, чем поддерживается необходимое натяжение цепи 85 звездочкой 87, а погрешности кинематической связи поворота рычага 90 дополнительно компенсируются компенсатором 92 за счет хода подпру- жиненной штанги 91. При изменении расстояния между подвижной станиной 1 и неподвижной 3 тяга 106 поворачивает плечо 105 относительно оси 104, тем самым поворачивает рычаг 101 с управляющим элементом 102 до срабатывания одного из переключателей 103, соответствующего заданной высоте Н для заданного диаметра труб, по данным введенным в память УВМ. После установки оси 2 на заданную высоту Н относительно входного и выходного рольгангов электромагнитная муфта 89 выключается, а привод 11 включается на реверс одновременно с включением привода

55для ввода собачки 54 поворотом на оси

56в зацепление с одним из зубьев трехзубого храпового колеса 53. При вращении шпинделя 6 зуб колеса 53 при упоре в собачку 54 переместит вилку 57 со штангой 58 до упора 59 в направляющий корпус 61, преодолевая сопротивление пружины 62, при этом управляющий элемент 63 разомкнет конечный переключатель 64 механизма 50 фиксацией патронов 7 и выключит привод 11. В этом положении гнездо 51 патрона 7 установится соосно с ключом 52 механизма 8 перемещения кулачков патронов 7.

Включением пневмоцилиндра 65 ключ 52 вводится в гнездо 51, при этом полый шток 66 перемещается до упора а крышку цилиндра с одновременным перемещением тормозного шкива 79 тормозного устройства 68 по направляющей 80 пневмоцилиндра 65. Одновременно с перемещением штока 66 с ключом 52 в гнездо 51 втулка 73 под действием пружины 70 перемещается относительно второго конца ключа 52, оставляя ключ 69 в зацеплении с гнездом ключа гайковерта 71.

После ввода ключа 52 в гнездо 51 по команде конечного выключателя (ча чертеже не показано) включается гайковерт 71, который вращает ключ 69 вместе с втулкой 73. При этом рычаги 75 при вращательном движении втулки 73 со шпонками 72 под действием инерционных масс 77 поворачиваются на осях шарниров 74 с отжатием фрикционных колодок 78 от внутренних по- верхностей тормозного шкива 79, преодолевая усилие пружин 76. Вращением ключа 52 кулачки патронов 7 разжимаются до заданного размера и привод гайковерта 71 выключается.

При прекращении вращения ключа 52 в подшипниках 67 штока 66 рычаги 75 затормаживают ключ в положении совмещения его с гнездом 51 под действием давления пружин 76 через рычаги 75 на фрикционные колодки 78. В этом положении патронов 7

производится подача первой трубы через проходное отверстие вращателя 4 во вращатель 5. Подачу трубы выполняют сначала механизмом 29, который захватывает ее с 5 входного рольганга и передает в механизм 30, при этом датчиками 31, взаимодейству- щими с УВМ и с приводом механизмов 29 и 30, производится измерение длины подачи трубы и выдаются команды на включение, 10 торможение и реверс в операции подачи труб. После захвата первой трубы вторым механизмом 29 последняя реверсируется до установки торца ее в плоскости выдвижного упора 18, совпадающей с осью 12 сварки. 5 Выдвижной упор 18 включением пневмопривода 21 рычагом 19 перемещается на ось трубы 15 и после зажатия первой трубы в кулачках патронов 7 вращателя 5 возвращается в исходное положение, соответству- 0 ющее указанному на фиг.6. а вторая труба механизмов 29 подается до стыковки с первой трубой и зажимается кулачками патронов 7 вращателя 4. При этом ролики 32 механизмов подачи 29 и 30 не разжимаются 5 до полного зажима труб в кулачках патронов после выключения приводов механизмов подачи изделий, что позволяет повысить точность установки стыка по оси 12 сварки за счет того, что в процессе подачи трубы 15 0 крутящий момент с вала 34 передается на подающие ролики 32 посредством демпфирующих втулок 33, что обеспечивает сжатие втулок 33 в момент упора первой трубы в упор 18 (при подаче второй трубы до стыков- 5 ки с первой) при упоре второй трубы в первую. Но сжатые втулки 33 развивают после остановки приводов механизмов подачи 29 или 30 крутящий момент противоположного направления на роликах 32, что обеспечива- 0 ет постоянный подпор в стыке труб и исключает смещение стыка в период зажима труб в патронах 7 вращателей 4 и 5.

После зажима труб в патронах 7 включается привод 27 перемещения корпуса 24 5 механизма 22 контроля соосности изделий в свариваемом стыке. Вращением винта 25 при неподвижно закрепленной гайке 26 корпус 24 с датчиками 28 и блоком опорных рычагов 23 перемещается до контакта с по- 0 верхностью труб 15. Датчики 28 установлены симметрично от стыка труб на заданном расстоянии (или от оси 12) и в процессе одного оборота труб устанавливают наибольшее отклонение от соосности и в этом 5 положении включается от УВМ привод 38 дискретного перемещения полукорпуса 35 вращателя 4, в котором закреплен шпиндель 6 с трехкулачковыми патронами 7. От привода 38 через вилку 39 передается вра- щение на рычаг 40 и водило 41, а через

фрикционные диски 42 при включенной электромагнитной муфте 43 вращение передается на винт 37, что обеспечивает при закрепленной гайке 36 на полукорпусе 35 смещение последнего в направлении выравнивания несоосности труб по показанию датчиков 28 и отключение привода 38 по команде датчиков 28 на УВМ. После чего включается привод 27 на отвод датчиков 28 и производится прихватка труб в стыке включением привода вращения 11 и головки 14 для аргонодуговой сварки в режим сварки. После прихватки на заданной длине шва процесс сварки продолжается, а полукорпус 35 вращателя 4 включением привода 38 возвращается в исходное соос- ноё с вращателем 5 положение, контролируемое датчиком 44, установленным на О на контрольной лланке 45, закрепленной на неподвижном полукорпусе 46, при этом смещение полукорпусов 46 и 35 по линии разъема, совпадающей с делительными окружностями зубчатой передачи 47 и 48, не нарушает зацепления при малых подачах полукорпуса 35 на величину измерения несоосности труб.

После сварки первого стыка указанным выше способом кулачки патронов 7 перемещаются на разжим труб, а сваренные трубы перемещаются на выходной рольганг и реверсируются механизмом 30 до упора 18 для сварки последующего стыка. После сварки всех стыков для заданной длины трубной заготовки изделие выводится на выходной рольганг и транспортируется на другие технологические операции. Далее процесс сварки стыка следующей трубной заготовки повторяется.

Изменение угла наклона головки 14 в вертикальной плоскости достигается смещением ее по кольцевой направляющей 13..

Формула изобретения

Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки, содержащая основание, на котором смонтирована с возможностью установочного перемещения от привода в плоскости, перпендикулярной плоскости основания, станина, несущая корпуса с установленными на них вращателями труб со шпинделями, каждый из которых оснащен двумя трехкулачковыми патронами с приводами перемещения кулачков в каждом патроне, приводом вращения двух пар патронов, приводными валами с роликами для продольной подачи труб, выдвижным упором для установки торца трубы в плоскости сварки, головкой для аргонодуговой сварки с механизмом ее установочного перемещения относительно свариваемого стыка и механизмом подачи присадочной проволоки, а также систему управления приводами и механизмами установки, отличающаяся

тем, что, с целью повышения точности сборки труб под сварку и производительности путем сокращения межоперационного времени, корпус одного из вращателей смонти- ровзн на станине с возможностью

0 установочного перемещения от индивидуального привода в плоскости, параллельной плоскости основания, привод вращения двух пар патронов выполнен реверсивным и оснащен электромагнитной муфтой для

5 соединения с приводом для установочного перемещения станины, привод установочного перемещения станины выполнен в виде цепной передачи со звеном регулировки ее натяжения, а каждый шпиндель оснащен

0 закрепленной на нем зубчатой шестерней и сопряженной с ней второй шестерней, соединенной с приводом вращения патронов, один из вращателей оснащен устройством для углового поворота и фиксации патро5 нов, выполненным в виде закрепленного на шпинделе храпового колеса и приводной подпружиненной храповой собачки для храпового колеса, установленной шарнирно в корпусе вращателя, каждый привод переме0 щения кулачков выполнен в виде смонтированных на основании пневмоцилиндра с подвижным полым штоком и торцового ключа для патрона, размещенного в полом штоке, при этом торцовый ключ снабжен

5 пневматическим гайковертом и ограничителем крутящего момента центробежного типа, каждый приводной вал с роликом для продольной подачи труб оснащен втулкой из демпфирующего материала, установлен0 ной на валу, а ролик установлен на указанной втулке, при этом система управления механизмами и приводами установки оснащена датчиком для измерения длин труб, датчиком для измерения величины несоос5 ности собираемых под сварку труб, датчиком для измерения величины несоосности одного вращателя относительно другого, а также оснащена конечным переключателем для фиксации углового поворота патронов и

0 оснащена конечным переключателем для контроля величины перемещения станины относительно основания, причем датчики для измерения длин труб смонтированы на станине перед каждым вращателем, каж5 дый датчик для измерения величины несоосности собираемых под сварку труб смонтирован не станине и выполнен в виде подвижной планки с двумя опорными роликами для труб и двух чувствительных элементов, установленных на планке

симметрично относительно свариваемого стыка труб, датчик для измерения величины несоосности одного вращателя относительно другого выполнен в виде закрепленного на подвижном корпусе указанного вращате- ля контактного элемента и установлен с возможностью взаимодействия со станиной, конечный переключатель для фиксации углового поворота патронов смонтирован в корпусе соответствующего вращателя с возможностью взаимодействия с подпружиненной храповой собачкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ | 1993 |

|

RU2034689C1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ СЕКТОРОВ ПРИ СВАРКЕ ОТВОДОВ ТРУБ | 2021 |

|

RU2781262C1 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| Устройство для электродуговой сварки с колебаниями электрода | 1987 |

|

SU1418014A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ПОВОРОТНЫХ СТЫКОВ | 1997 |

|

RU2122931C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

Использование: в котлостроении при изготовлении поверхностей нагрева котлов. Сущность изобретения: установка содержит основание, на котором смонтированы корпуса со шпинделями для вращения труб, ролики для продольной подачи труб, головку для аргонодуговой сварки с механизмом ее установочного перемещения и механизмом подачи присадочной проволоки. Установка оснащена механизмом регулирования оси по высоте, что обеспечивает взаимную установку труб. 7 ил.

/IIт

е;Л / ./1-f/, / . ,

Ю61 83 8fV У Тв

Фиг

S382

Я

45

I

«О

« «С

ss§

V 20 WW Фиг. 6

Ю

Е-Е

| Установка для аргонодуговой сварки, черт | |||

| Способ получения коричневых сернистых красителей | 1922 |

|

SU335A1 |

| ГДР | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-11-23—Публикация

1990-04-09—Подача