Изобретение относится к промышленности пластмасс, в частности к разработке способа получения слоистого материала с поливинилхлоридным (ПВХ) покрытием.

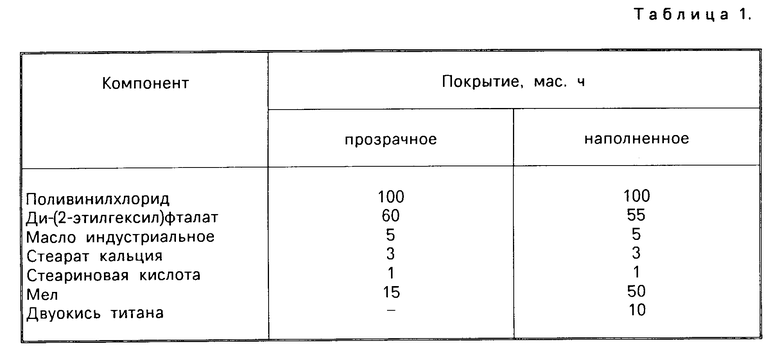

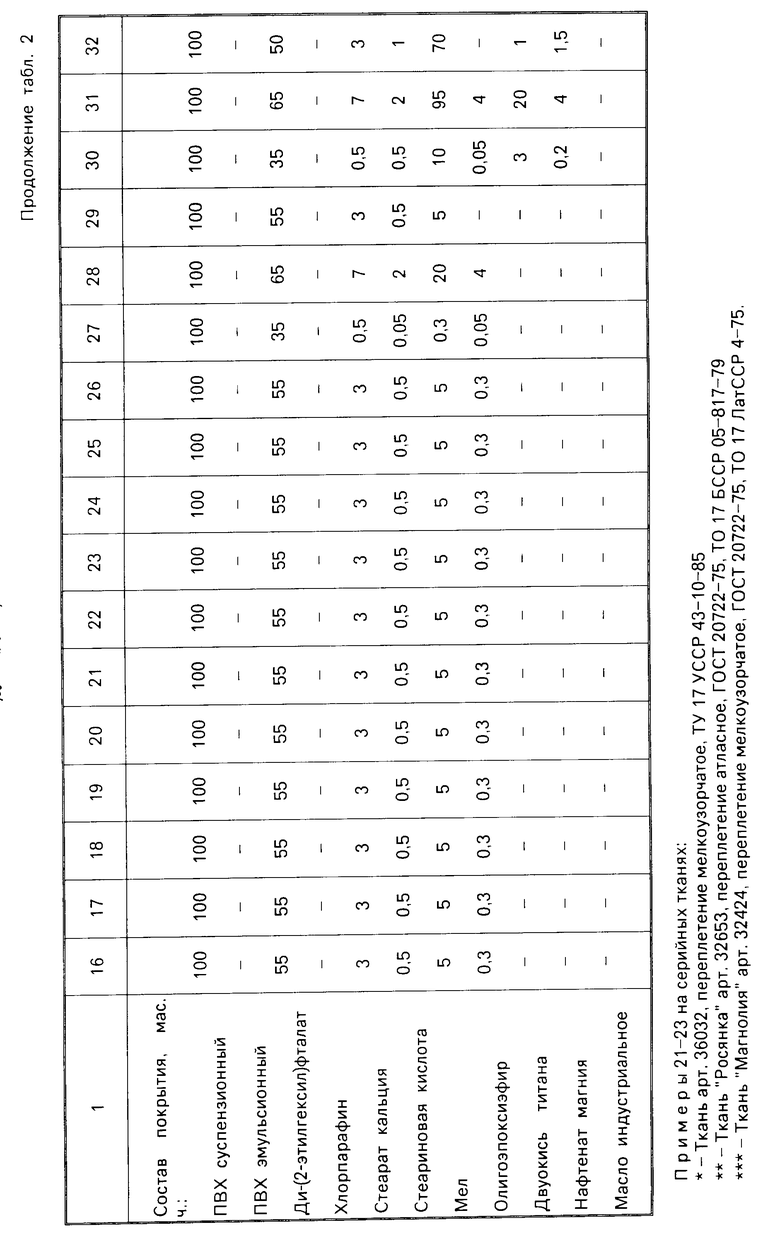

Наиболее близким к изобретению техническим решением по совокупности существенных признаков и достигаемому результату является способ получения слоистого материала нанесением на текстильные основы полимерного прозрачного или наполненного покрытия на основе ПВХ при соотношении компонентов, приведенных в табл. 1.

На полуфабрикат материала наносят рисунок печатной краски на основе органических растворителей.

Однако данный способ не обеспечивает необходимые величины прозрачности связи пленочного покрытия с основой, жесткости, скручиваемости, светостойкости, термостабильности, липкости, а для материала с прозрачным покрытием степени прозрачности.

Целью изобретения является увеличение прочности связи ПВХ покрытия с основой, уменьшение жесткости и скручиваемости, повышение степени прозрачности, светостойкости и термостабильности материала, снижение уровня загрязнения производства и окружающей среды путем сокращения технологического цикла за счет исключения из него операций, связанных с приготовлением и нанесением на полуфабрикат печатной краски.

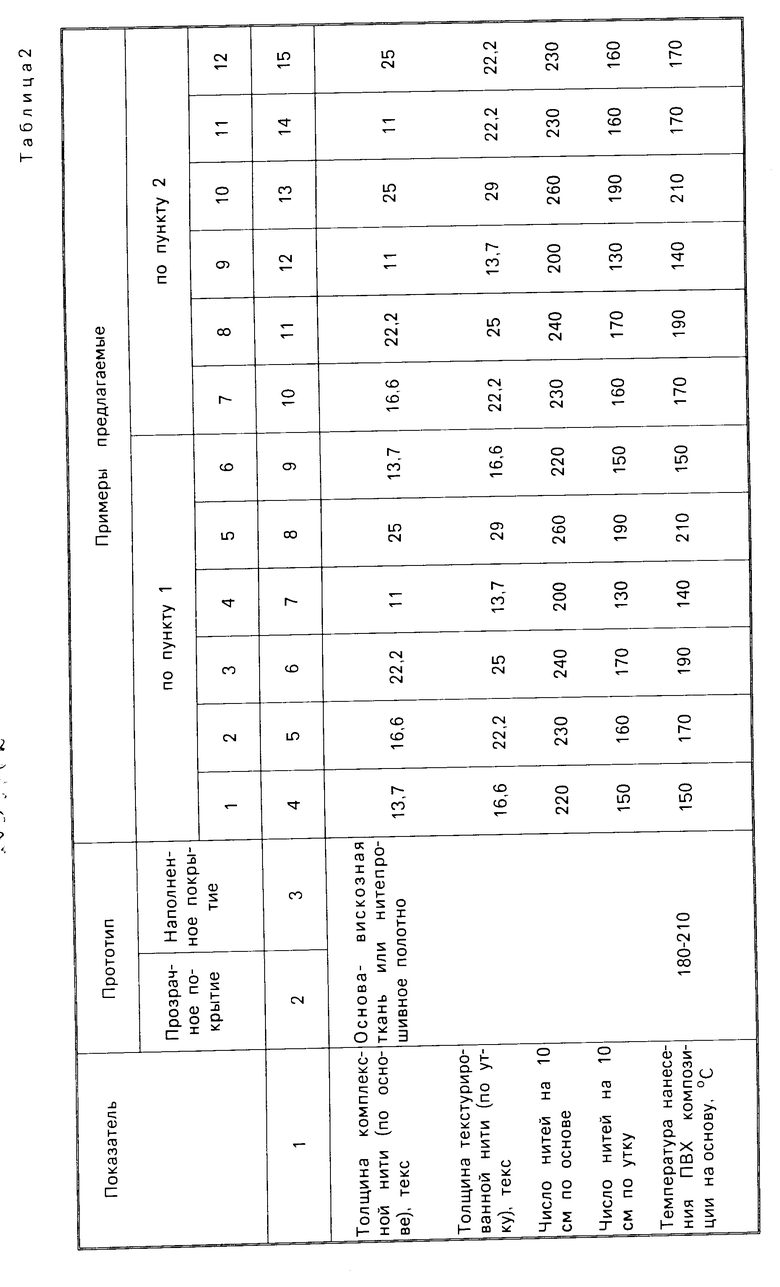

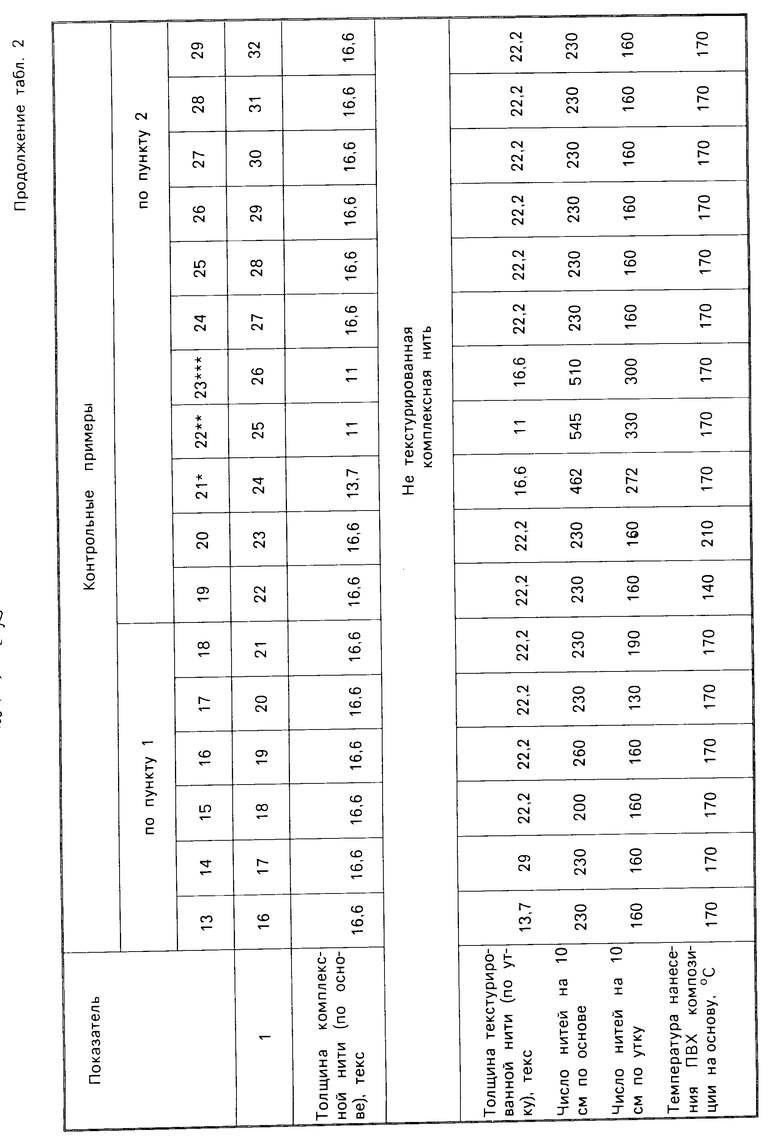

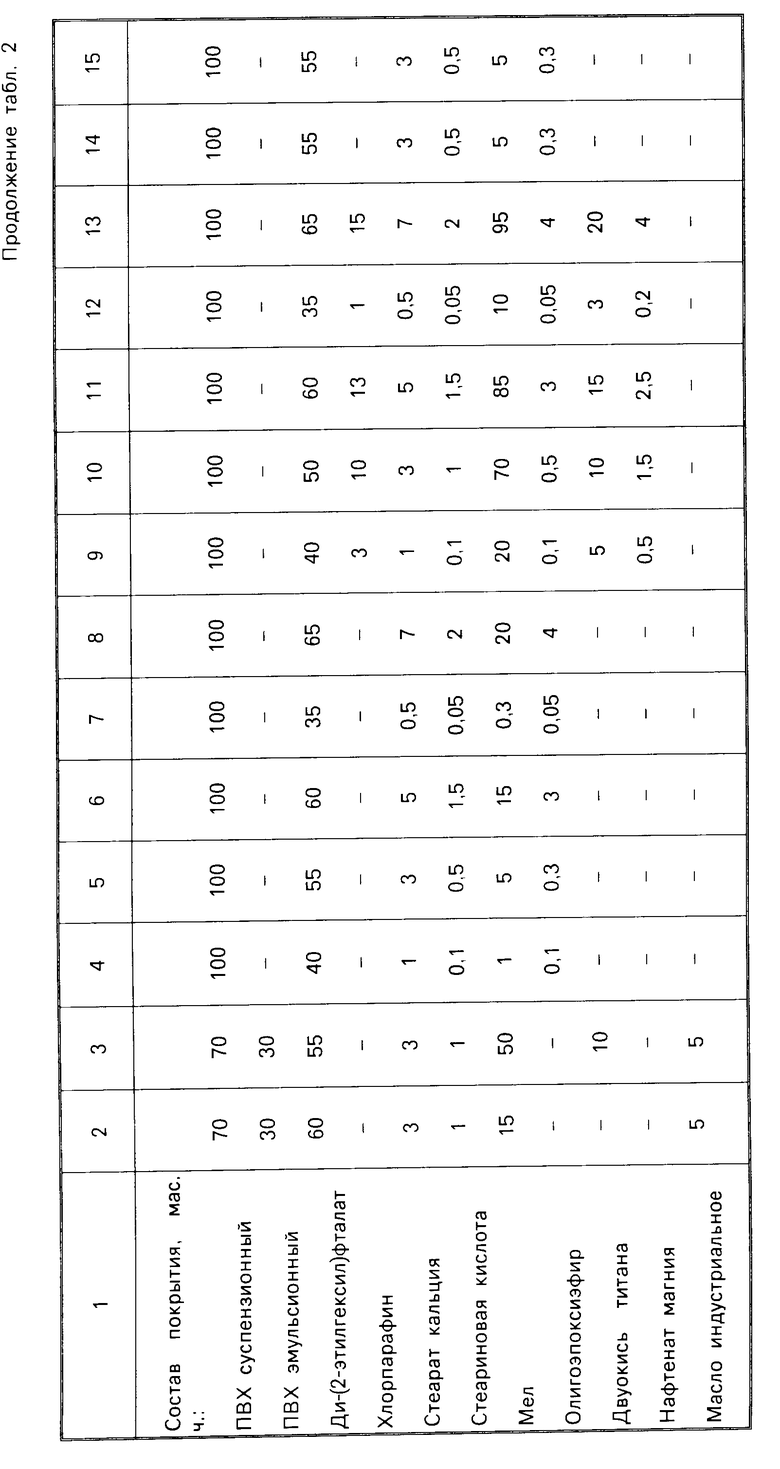

Поставленная цель достигается тем, что в способе получения слоистого материала путем нанесения при нагревании на текстильную основу покрытия из поливинилхлоридной композиции, включающей ди-(2-этилгексил)фталат, стеарат кальция, стеариновую кислоту и мел в качестве текстильной основы используют набивную триацетатную ткань полотняного переплетения с комплексной нитью толщиной 13,7-22,2 текс по основе и текстурированной нитью толщиной 16,6-25 текс по утку, с числом нитей на 10 см по основе 220-240, по утку 150-170, а в композицию покрытия дополнительно вводят олигоэпоксиэфир при следующем соотношении компонентов, мас. ч. суспензионный поливинилхлорид 100; ди-(2-этилгексил)фталат 40-60; стеарат кальция 1-5; стеариновая кислота 0,1-1,5; мел 1-15; олигоэпоксиэфир 0,1-3,0, и покрытия на основу наносят при 150-190оС. Кроме того, композиция может включать 19-70 мас. ч. мела, 5-15 мас. ч. двуокиси титана и 3-13 мас.ч. хлорпарафина.

П р и м е р 1. В смеситель СМ-200 загружают предварительно диспергированные на краскотерке или шаровой мельнице наполнитель и стабилизатор (в виде паст в ди-(2-этилгексил)фталате (ДОФ), со степенью дисперсности не более 40 мкм), ДОФ, ПВХ, стеариновую кислоту, олигоэпоксиэфир при следующем соотношении компонентов композиции, мас. ч. ПВХ суспензионный 100; ДОФ 40; стеарат кальция 1; стеариновая кислота 0,1; мел 1; олигоэпоксиэфир 0,1.

В смесителе все компоненты перемешиваются при температуре 90оС при общем времени набухания смеси 30 мин. Смесь далее поступает на смесительно-питательные вальцы с температурой валков 135-145оС, перерабатывается в течение 3-5 мин. Пленочный материал подается в зазор валков кашировальной машины, где образуется калиброванная ПВХ пленка. Набивная триацетатная ткань (полотняного переплетения с комплексной нитью толщиной 13,7 текс по основе и текстурированной нитью толщиной 16,6 текс по утку, с числом нитей на 10 см по основе 220, по утку 150) с рулона, установленного на разматочном устройстве, огибая ряд заправочных валков, подается в зазор между плавильным и обрезиненным валами, где дублируется с ПВХ пленкой при 150оС. Полученный материал проходит под тиснильным валом, охлаждается и наматывается в рулоны.

Данный материал может быть получен также на каландровом или дублировочном оборудовании.

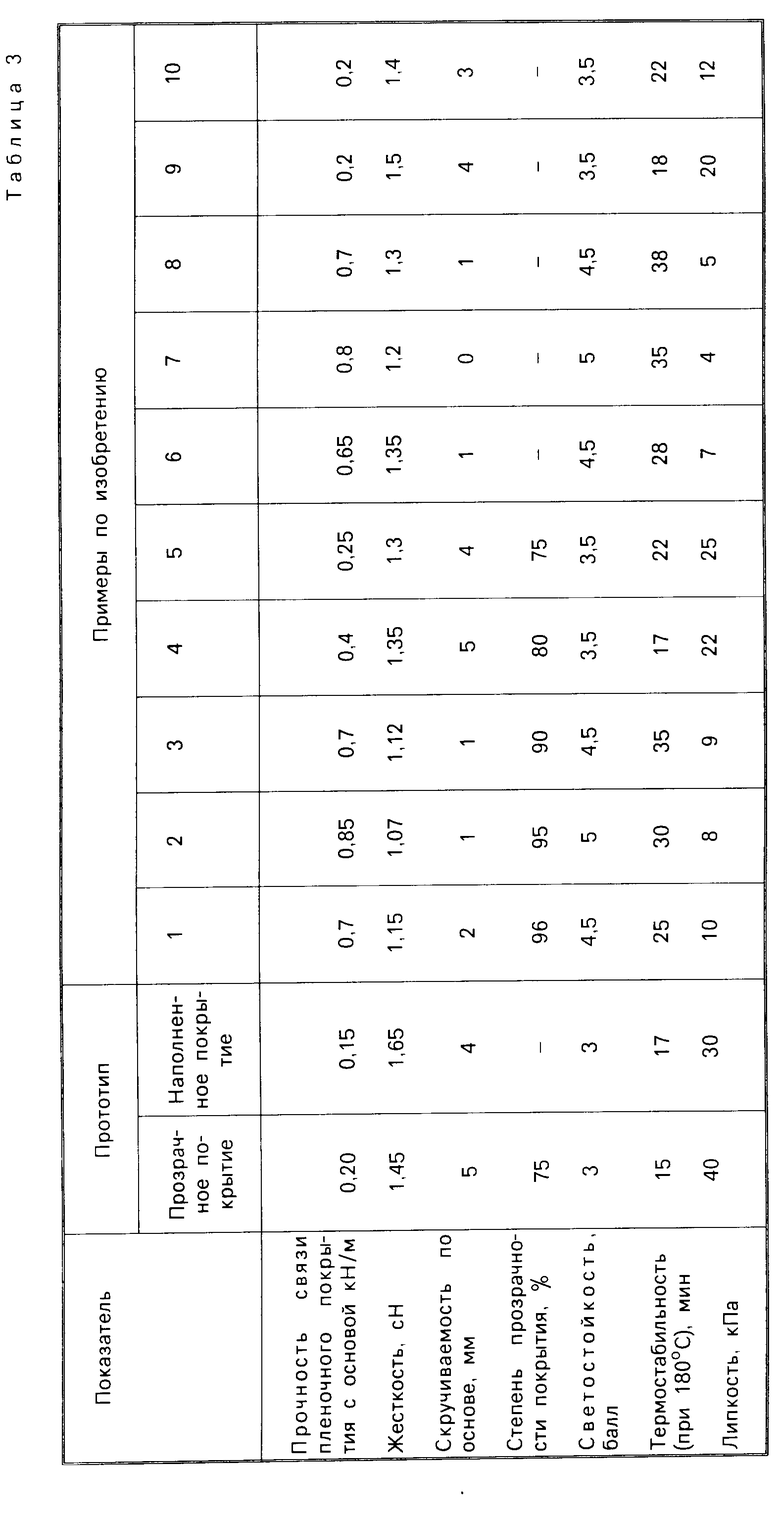

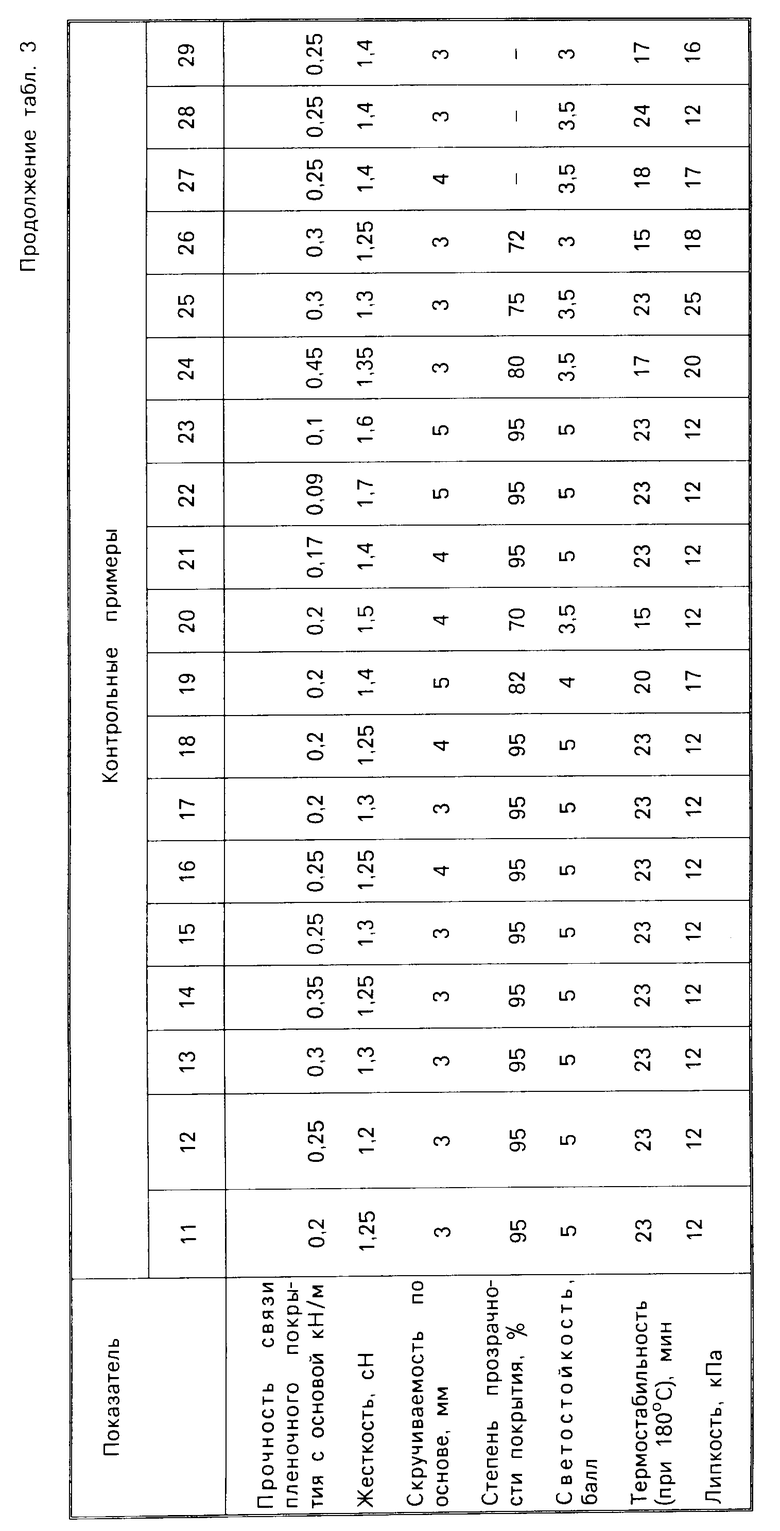

Свойства материала представлены в табл. 3.

П р и м е р ы 2-5. То же, что в примере 1. Состав и свойства приведены в табл. 2 и 3.

П р и м е р 6. Предварительно диспергированные на краскотерке или шаровой мельнице наполнитель и стабилизатор (в виде паст в ДОФе со степенью дисперсности не более 40 мк), ПВХ, пластификатор, стеариновая кислота, нафтенат магния, олигоэпоксиэфир загружают в 2-стадийный смеситель при следующем соотношении компонентов, мас. ч. ПВХ суспензионный 100; ди-(2-этилгексил)фталат 40; хлорпарафин 3; стеарат кальция 1; стеариновая кислота 0,1; мел 20; двуокись титана 5; олигоэпоксиэфир 0,1; нафтенат магния 0,5.

В горячей камере смесителя все компоненты перемешиваются до полного набухания смеси в течение 20-30 мин, после чего она выгружается в холодную камеру, где дозревает в течение 5-10 мин. Далее смесь поступает в червячный осцилирующий смеситель для дальнейшей пластикации и изготовлении из нее гранул, которые подаются в бункер кашировальной машины. Подготовка смеси также может производиться по схеме, приведенной в примере 1.

Гладкокрашенная триацетатная ткань (полотняного переплетения с комплексной нитью толщиной 13,7 текс по основе и текстурированной нитью толщиной 16,6 текс по утку, с числом нитей на 10 см по основе 220, по утку 150) с рулона, установленного на размоточном устройства, огибая ряд заправочных валков, подогревается металлическим подогревным валом и подается в зазор между плавильным и обрезиненным валами, где дублируется при температуре 150оС с пленкой, сформированной из гранул ПВХ пластиката в пространстве между плавильными валами. Далее поверхность полуфабриката отделывается зеркальным или теснильным валом. Для достижения дополнительного декоративного эффекта на готовую продукцию может быть нанесен печатный рисунок.

Свойства материала представлены в табл. 3.

П р и м е р ы 7-10. Аналогично примеру 6 получают материал состава, представленного в табл. 2. Свойства материала представлены в табл. 3.

П р и м е р ы 11-18. То же, что в примере 1. Состав и свойства приведены в табл. 2 и 3. Свойства материала даны в зависимости от изменения параметров ткани.

П р и м е р ы 19-20. То же, что в примере 1. Состав и свойства приведены в табл. 2 и 3. Свойства материала приведены в зависимости от температурного режима процесса нанесения покрытия.

П р и м е р ы 21-23. То же, что в примере 1. Состав и свойства приведены в табл. 2 и 3. Свойства материала приведены в зависимости от использования в качестве основ серийных триацетатных тканей.

П р и м е р ы 24-26. То же, что в примере 1. Состав и свойства приведены в табл. 2 и 3. Свойства материала приведены в зависимости от изменения рецептурного состава покрытия.

П р и м е р ы 27-29. То же, что в примере 6. Состав и свойства приведены в табл. 2 и 3. Свойства материала даны в зависимости от изменения рецептурного состава покрытия.

Таким образом, предлагаемый способ получения слоистого материала, заключающийся в использовании в качестве текстильной основы триацетатной ткани полотняного переплетения из комплексных и текстурированных нитей с определенными толщинами и числом их на единицу длины (10 см) с установленным составом композиции ПВХ покрытия позволяет увеличить:

прочность связи пленочного покрытия с основой в 4-5 раз;

светостойкость материала в 1,5 раза;

термостойкость покрытия в 1,5-2 раза;

степень прозрачности покрытия в 1,3 раза; уменьшить:

жесткость материала в 1,5 раза;

скручиваемость материала в 3-5 раз.

Компоненты используемые в композиционном составе: (таблицы 2 и 3) Поливинил- хлорид ГОСТ 14332-78 Ди-(2-этилгексил) фталат ГОСТ 8728-77 Стеарат кальция ТУ 6-14-722-76 Стеариновая кислота ГОСТ 6484-64 Мел ГОСТ 12085-73 Олигоэпокси- эфир ТУ 6-36-413-0-90 Двуокись титана ГОСТ 9808-84 Хлорпарафин ТУ 6-01-568-76 Нафтенат магния ТУ 6-14-1039-80

Методы испытания Прочность связи пленочного материала с основой ГОСТ 27319 Жесткость ГОСТ 8977 Липкость ГОСТ 17318,

ГОСТ 24702 Скручиваемость ГОСТ 5202, п. 4.7 Степень Инструкция прозрачности к прибору покрытия ПФШУ-2,1974 г. Светостойкость ГОСТ 9780 Термоста- бильность ГОСТ 14039.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2169220C1 |

| ОБЛЕГЧЕННЫЙ МОРОЗОСТОЙКИЙ МАТЕРИАЛ С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ | 2011 |

|

RU2470045C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2169221C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2171325C1 |

| МНОГОСЛОЙНЫЙ УКРЫВНОЙ ТЕНТОВЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2370369C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2021308C1 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2194814C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО МАТЕРИАЛА С ПОЛИВИНИЛХЛОРИДНЫМ ПОКРЫТИЕМ | 2006 |

|

RU2305633C1 |

| МНОГОСЛОЙНЫЙ ОБЛИЦОВОЧНЫЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ ТИПА ИСКУССТВЕННОЙ КОЖИ | 2002 |

|

RU2226577C1 |

Использование: для изготовления декоративных материалов, клеенок и др. Сущность: способ включает нанесение при 150-190°С на текстильную основу из набивной триацетатной ткани полотняного переплетения с комплексной нитью толщиной 13,7 - 22,2 текс по основе и текстурированной нитью толщиной 16,6 25 текс по утку с числом нитей на 10 см по основе 220 240, по утку 150 170 покрытия из ПВХ композиции, включающей, мас.ч. на 100 ПВХ: ди-(2-этилгексил)фталат 40 60, стеарат кальция 1 5, стеариновая кислота 0,1 1,5, мел 1 15 и олигоэпоксиэфир 0,1 3,0. Мел можно вводить в количестве 20 85 мас.ч. и дополнительно 5-15 мас.ч.двуокиси титана и 3 13 мас.ч. хлорпарафина. 1 з.п. ф-лы, 3 табл.

Поливинилхлорид суспензионный 100

Ди-(2-этилгексил)-фталат 40 60

Стеарат кальция 1 5

Стеариновая кислота 0,1 1,5

Мел 1 15

Олигоэпоксиэфир 0,1 3,0

и покрытия на основу наносят при 150 190oС.

| Технологический процесс производства клеенки столовой с ПВХ покрытием, утвержд | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-07-20—Публикация

1991-06-28—Подача