Изобретение относится к легкой промышленности, в частности к производству многослойного материала типа искусственная кожа, которая может быть использована в качестве товаров народного потребления.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ получения слоистого материала, патент RU 239662 С1, кл. D 06 N 3/06, опуб. 20.07.1995 г.

На основу из ткани наносят покрытие из ПВХ композиции. На 100 м.ч. ПВХ:

Ди-2-этилгексилфталат - 40-60

Стеарат кальция - 1-5

Стеариновая кислота - 0,1-0,5

Мел - 1-15

Олигоэпоксиэфир - 0,1-3

Двуокись титана - 5-15

Хлорпарафин - 3-13

Недостатком вышеописанного технического решения является:

- невысокая светостойкость полимерного покрытия многослойного материала;

- липкость многослойного материала по лицевой поверхности, по пленочному покрытию в процессе эксплуатации при складывании или сворачиваний;

- недостаточно высокая четкость элементов рисунка печати, особенно мелких, состоящая в расплывчатости их контуров, что снижает эстетическое восприятие этого материала.

Техническим результатом предлагаемого изобретения является улучшение качества многослойного материала за счет повышения его светостойкости, улучшения четкости печатного рисунка пленочного покрытия материала и устранения его липкости.

Поставленная цель достигается тем, что многослойный материал включает нетканую основу и полимерное покрытие, по меньшей мере один слой, состоящее из композиции следующего состава, мас.ч.:

Поливинилхлорид - 100

Смесь пластификаторов - 40-54

Смесь наполнителей - 30-40

Хлорпарафин ХП-470 - 6-9

Стеарат кальция - 1,5-1,7

Стеариновая кислота - 0,45-0,55

Диоксид титана - 8-12,

при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1 : 0,8-1,0, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 9-19 : 1 при соотношении слоев основы и покрытия по массе 1 : 4-8.

Использование в предлагаемом техническом решении смеси наполнителей, включающей мел и порошковую целлюлозу в заявленном диапазоне соотношений, в полимерной композиции, наносимой на нетканую основу, при соблюдении всех заявленных существенных признаков приводит к достижению неожиданного эффекта, а именно:

- выбранное сочетание наполнителей обуславливает высокую равномерность их распределения в процессе приготовления полимерной композиции, т.е. высокую ее технологичность вплоть до нанесения на основу. При этом порошковая целлюлоза в данном техническом решении проявляет свойства диспергирующего компонента, обеспечивающего гомогенизацию и выравнивание (интеграцию) отдельных порций сыпучих ингредиентов смеси в ее объеме. Диспергирующее свойство порошковой целлюлозы заметно проявляется в массе тонкого слоя полимерной композиции, в результате чего создаются условия равномерного, сплошного (без разрывов) распределения слоя композиции по нетканой основе, что обеспечивает наилучший эффект нанесения печатного рисунка на полимерное покрытие и сохранение четкости контуров рисунка печати во времени,

- в полимерной матрице покрытия данного материала при заявленных сочетаниях наполнителей создаются оптимальные условия для блокирования частиц поливинилхлорида. Этот эффект растет с повышением содержания наполнителей до верхнего заявленного значения при наличии всей указанной совокупности признаков, что также влияет на проявление четкости печатного рисунка полимерного покрытия;

- за счет блокирования (капсулирования) частиц поливинилхлорида снижается аутогезия основного полимера пленочного покрытия материала, полимерная композиция представляет собой высокодиспергированную смесь различных по морфологии, природе и гранулометрическому составу наполнителей в среде пластифицированной поливинилхлоридной матрицы, при этом обеспечивается оптимальная упаковка частиц минеральных и органических наполнителей, что приводит к улучшению характеристик покрытия материала: полностью устраняется липкость и повышается светостойкость;

- выбранные сочетания пластификаторов и наполнителей при заявленных соотношениях придают поверхности пленки материала высокие органолептические свойства, оригинальный внешний вид, а также теплую и сухую ощупь.

Кроме того, следует отметить, что использование в предлагаемом техническом решении смеси пластификаторов, содержащей ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в заявленном диапазоне соотношений, в полимерной композиции, наносимой на нетканую основу, при соблюдении всех заявленных существенных признаков приводит к достижению неожиданного эффекта, а именно:

- при затирании сыпучих ингредиентов в смеси пластификаторов наблюдается быстрая гомогенизация образующейся пасты и стабильная ее текучесть, при этом пластифицирующая добавка ПЛ-102 обеспечивает создание буферной системы пластификации с одной стороны для поливинилхлоридной матрицы, а с другой - для смеси наполнителей, в которой порошковая целлюлоза, благодаря особенности морфологии частиц: пористости, рыхлости, анизометрии, способствует высокой интеграции порций ингредиентов в массе полимерной композиции.

Нарушение состава и соотношений компонентов в многослойном материале приводит к нарушению его структуры и, как следствие, к потере физико-механических свойств материала и возможности дальнейшего применения его по назначению.

В предложенном техническом решении использовали следующие компоненты:

Поливинилхлорид, смола суспензионная марки С 70-58 ГОСТ 14332-78;

Ди-(2-этилгексил)-фталат ГОСТ 8728-88;

Хлорпарафин ХП-470 ТУ 6-01-16-90;

Пластифицирующая добавка ПЛ-102 - смесь на основе продуктов олигомеризации диоксановых спиртов в смеси с хлорпарафином ТУ 6-00-002100-51-043-99.

Наполнители:

1. Мел природный обогащенный ГОСТ 12085-88 или мел химически осажденный ГОСТ 8253-79.

2. Порошковая целлюлоза ТУ 84-402-42-89;

Стеариновая кислота ГОСТ 6484-96;

Стеарат кальция ТУ 6-14-722-76;

Диоксид титана ГОСТ 9808-84;

Нетканая клееная основа ТУ 8390-01605283820-97 или термоскрепленная нетканая основа ТУ 412-863-91.

В предложенном техническом решении материалы испытывались по следующим показателям:

1. Липкость - определялась по ГОСТ 9236-74:

Для определения показателя липкости от каждого куска, отобранного для испытания, отрезают по два образца размером 100 x 30 мм. Образцы складывают лицевой стороной друг к другу и закладывают между стеклами, имеющими одинаковый размер с образцами. На верхнее стекло ставят груз массой 5 кг на 10 мин. После снятия груза образцы должны свободно отставать друг от друга.

2. Светостойкость по ГОСТ 9780-78.

3. Четкость печатного рисунка - визуально при увеличении х 3.

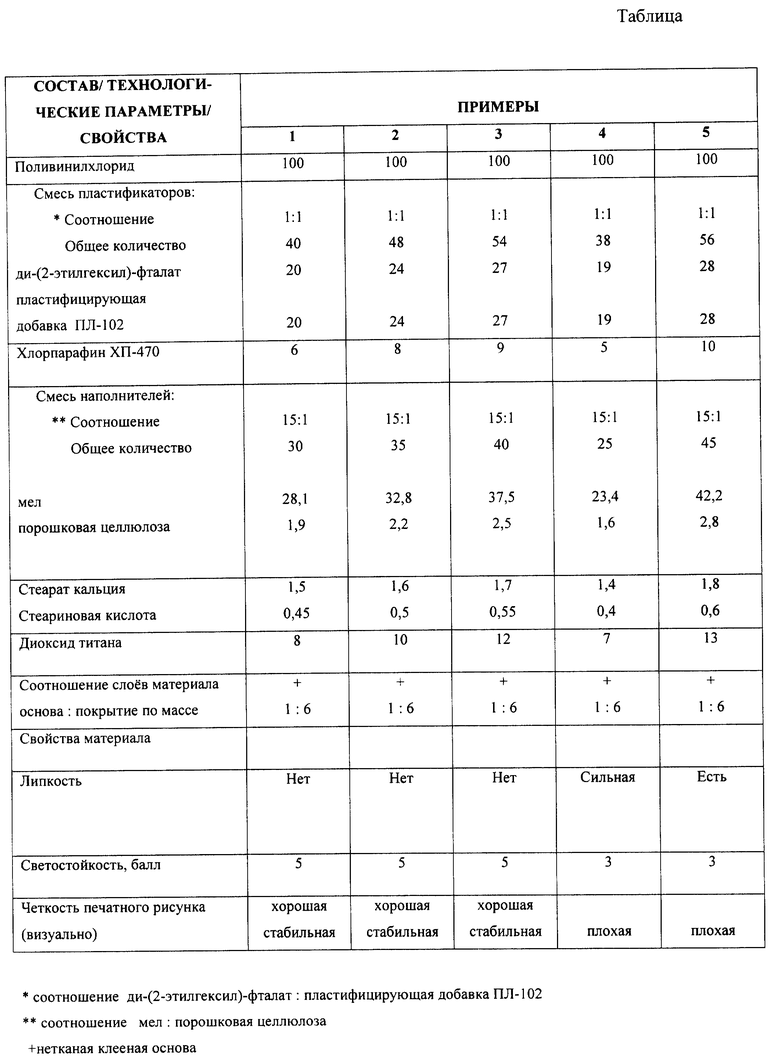

Примеры конкретного выполнения.

Пример 1.

Для получения многослойного материала готовят полимерную композицию следующего состава, мас.ч.:

Поливинилхлорид - 100

Смесь пластификаторов - 40

Хлорпарафин ХП-470 - 6

Смесь наполнителей - 30

Стеарат кальция - 1,5

Стеариновая кислота - 0,45

Диоксид титана - 8

при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1:1, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 15:1 при соотношении слоев основы и покрытия по массе соответственно 1:6.

Все сыпучие ингредиенты - мел, порошковую целлюлозу, стабилизаторы, диоксид титана подают в горячую камеру двухстадийного смесителя в виде паст в смеси пластификаторов, туда же подают хлорпарафин ХП-470 и поливинилхлоридную смолу. Перемешивают в течение 10-15 мин при температуре 80-85oC. Затем смесь подают в холодную камеру, после чего дополнительно перемешивают в течение 2,5 минут в интенсивном смесителе. Готовую композицию вальцуют при 160-165oC. Далее на каландре получают пленочное покрытие, которое наносят на нетканую основу. На последней стадии с помощью печатных валов на полученное покрытие наносят печатный рисунок. Свойства материала представлены в таблице.

Примеры 2-3.

То же, что в примере 1. Свойства материала представлены в таблице при среднем и максимальном значениях заявленного состава композиции, при среднем значении указанных соотношений смеси пластификаторов и смеси наполнителей, а также слоев материала.

Примеры 4-5.

То же, что в примере 1. Свойства материала представлены в таблице при выходе за минимальные и максимальные значения заявленного композиционного состава, при среднем значении указанных соотношений смеси пластификаторов, смеси наполнителей, а так же слоев материала.

Примеры 6-8.

То же, что в примере 1. Свойства материала представлены в таблице при минимальном, среднем и максимальном значениях заявленного состава композиции, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1: 0,8, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 15:1 при соотношении слоев материала 1:4.

Примеры 9-10.

То же, что в примере 1. Свойства материала представлены в таблице при выходе за минимальные и максимальные значения заявленного состава композиции, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1: 0,8, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 15:1 при соотношении слоев материала 1:4.

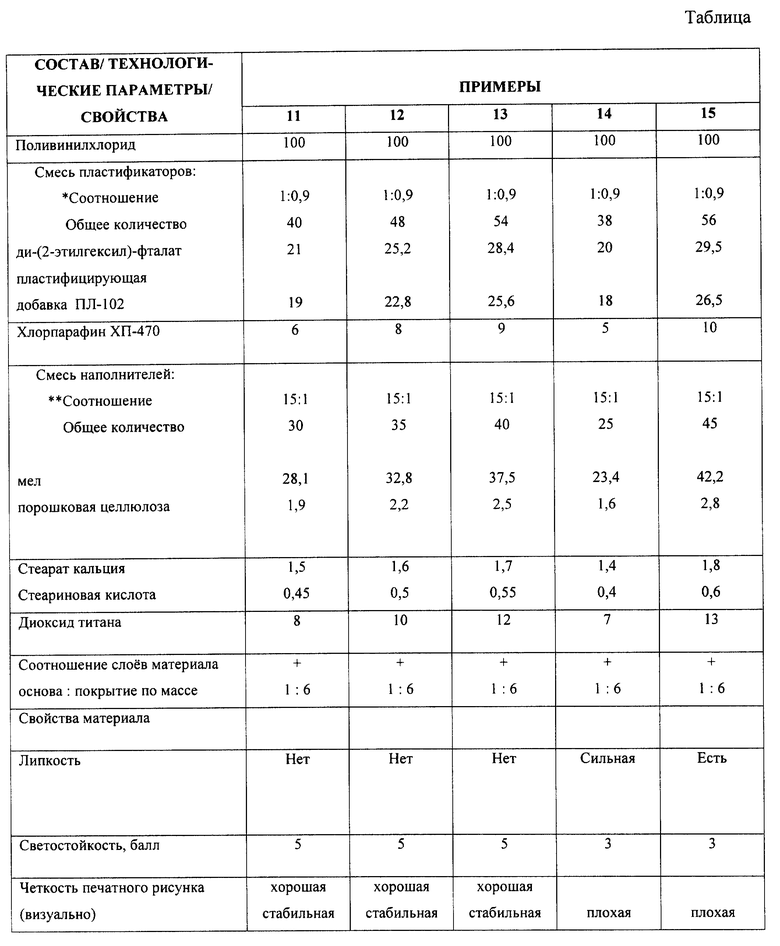

Примеры 11-13.

То же, что в примере 1. Свойства материала представлены в таблице при минимальном, среднем и максимальном значениях заявленного состава композиции, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1: 0,9, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 15:1 при соотношении слоев материала 1:4.

Примеры 14-15.

То же, что в примере 1. Свойства материала представлены в таблице при выходе за минимальные и максимальные значения заявленного состава композиции, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1: 0,9, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 15:1 при соотношении слоев материала 1:4.

Примеры 16-18.

То же, что в примере 1. Свойства материала представлены в таблице при минимальном, среднем и максимальном значениях заявленного состава композиции, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1: 0,9, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 9:1 при соотношении слоев материала 1:4.

Примеры 19-20.

То же, что в примере 1. Свойства материала представлены в таблице при выходе за минимальные и максимальные значения заявленного состава композиции, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1: 0,9, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 9:1 при соотношении слоев материала 1:4.

Примеры 21-23.

То же, что в примере 1. Свойства материала представлены в таблице при минимальном, среднем и максимальном значениях заявленного состава композиции, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1: 0,9, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 19:1 при соотношении слоев материала 1:6.

Примеры 24-25.

То же, что в примере 1. Свойства материала представлены в таблице при выходе за минимальные и максимальные значения заявленного состава композиции, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1: 0,9, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 19:1 при соотношении слоев материала 1:6.

Примеры 26-28.

То же, что в примере 1. Свойства материала представлены в таблице при минимальном, среднем и максимальном значениях заявленного состава композиции, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1: 0,9, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 15:1 при соотношении слоев материала 1:4.

Примеры 29-30.

То же, что в примере 1. Свойства материала представлены в таблице при выходе за минимальные и максимальные значения заявленного состава композиции, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1: 0,9, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 15:1 при соотношении слоев материала 1:4.

Примеры 31-33.

То же, что в примере 1. Свойства материала представлены в таблице при минимальном, среднем и максимальном значениях заявленного состава композиции, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1: 0,9, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 15:1 при соотношении слоев материала 1:8.

Примеры 34-35.

То же, что в примере 1. Свойства материала представлены в таблице при выходе за минимальные и максимальные значения заявленного состава композиции, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1: 0,9, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 15:1 при соотношении слоев материала 1:8.

Примеры 36-38.

То же, что в примере 1. Свойства материала представлены в таблице при минимальном, среднем и максимальном значениях всех заявленных признаков.

При выходе за минимальные и максимальные значения всех заявленных признаков материал не получается.

Примеры 39-40 (контрольные).

То же, что в примере 22. Свойства материала представлены в таблице, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1 : 0,9, а смесь наполнителей мел и порошковая целлюлоза взяты в первом случае в соотношении 8: 1, а во втором - 20 : 1, при среднем значении заявленного состава композиции и соотношения слоев.

Примеры 41-42 (контрольные).

То же, что в примере 22. Свойства материала представлены в таблице, при этом смесь пластификаторов ди-(2-этилгексил)-фталат и пластифицирующая добавка ПЛ-102 взяты в первом случае в соотношении 1 : 0,7, а в другом - 1 : 1,1, а смесь наполнителей мел и порошковая целлюлоза взяты в соотношении 15 : 1, при среднем значении заявленного состава композиции и соотношения слоев.

Примеры 43-44 (контрольные).

То же, что в примере 22. Свойства материала представлены в таблице, соотношение слоев материала по массе: основы и покрытия в первом случае 1 : 3, а во втором - 1 : 9, при среднем значении состава композиции, соотношения смесей пластификаторов и наполнителей, при этом в первом случае наблюдается плохая укрывистость основы, а во втором материал получается грубым и жестким.

Из данных, представленных в таблице, видно, что заявленная совокупность существенных признаков позволяет создать материал с высокими физико-механическими свойствами: при этом липкость устраняется полностью, светостойкость повышается на 25%, четкость печатного рисунка хорошая и стабильная, что в конечном итоге позволяет создать новый ассортимент материалов, например, для товаров народного потребления.

Нарушение состава и соотношений компонентов в многослойном материале приводит к нарушению его структуры и, как следствие, к потере физико-механических свойств материала и возможности дальнейшего применения его по назначению.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2169221C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2171325C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2021308C1 |

| ПОЛИВИНИЛХЛОРИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2429255C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2169807C1 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 1991 |

|

RU2039662C1 |

| ОБЛЕГЧЕННЫЙ МОРОЗОСТОЙКИЙ МАТЕРИАЛ С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ | 2011 |

|

RU2470045C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2194814C1 |

| МНОГОСЛОЙНЫЙ ОБЛИЦОВОЧНЫЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ ТИПА ИСКУССТВЕННОЙ КОЖИ | 2002 |

|

RU2226577C1 |

Изобретение относится к легкой промышленности, в частности к производству многослойного материала типа искусственная кожа, которая может быть использована в качестве товаров народного потребления. Техническом задачей изобретения является улучшение качества многослойного материала за счет повышения его светостойкости, улучшения четкости печатного рисунка пленочного покрытия материала и устранения его липкости. Поставленная задача достигается тем, что многослойный материал включает нетканую основу и полимерное покрытие, имеющее по меньшей мере один слой и состоящее из композиции следующего состава, мас. ч. : поливинилхлорид 100, смесь пластификаторов 40-54, смесь наполнителей 30-40, хлорпарафин ХП-470 6-9, стеарат кальция 1,5-1,7, стеариновая кислота 0,45-0,55, диоксид титана 8-12, при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 в соотношении 1:0,8-1,0, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 9-19:1 при соотношении слоев основы и покрытия по массе 1:4-8. 1 табл.

Многослойный материал, включающий нетканую основу и полимерное покрытие, имеющее по меньшей мере один слой и состоящее из композиции следующего состава, мас.ч.:

Поливинилхлорид - 100

Смесь пластификаторов - 40-54

Смесь наполнителей - 30-40

Хлорпарафин ХП-470 - 6-9

Стеарат кальция - 1,5-1,7

Стеариновая кислота - 0,45-0,55

Диоксид титана - 8-12

при этом смесь пластификаторов содержит ди-(2-этилгексил)-фталат и пластифицирующую добавку ПЛ-102 - смесь на основе продуктов олигомеризации диоксановых спиртов в смеси с хлорпарафином в соотношении 1:0,8-1,0, а смесь наполнителей включает мел и порошковую целлюлозу в соотношении 9-19:1 при соотношении слоев основы и покрытия по массе 1:4-8.

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 1991 |

|

RU2039662C1 |

| СПОСОБ УМЯГЧЕНИЯ ВОДЫ | 1997 |

|

RU2151746C1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 1989 |

|

RU2022793C1 |

| Печатное устройство тигельной машины | 1983 |

|

SU1113272A1 |

| Устройство для очистки газа от твердых частиц | 1984 |

|

SU1233918A1 |

Авторы

Даты

2001-06-20—Публикация

2000-08-23—Подача