Изобретение относится к производству фторсодержащих мономеров, а именно к синтезу трифторхлорэтилена, применяемого в качестве исходного сырья для получения различных марок фторопластов и фторкаучуков.

Известны способы получения трифторхлорэтилена (ТФХЭ), которые в основном относятся к дехлорированию галоидуглеродов. Например, дехлорирование 1,1,2-трифтортрихлорэтана (хладон-113) цинком в растворителе (этиловый и метиловый спирты, вода или ее смесь со спиртами и т.д.) при температуре до 100оС с селективностью 90-94% и высокой конверсией по сырью или дехлорирование хладона-113 водородом в присутствии различных катализаторов (SiO2 с 10% Cu, смесь CoCl2, CuCl2, MgF2, PtCl4, Al2O3; Cu и Ag) при температуре 400-500оС с селективностью до 76% при конверсии сырья до 50% а также дехлорирование галоидуглеродов амальгамой натрия, железа, бромистым водородом с селективностью по ТФХЭ до 90% при конверсии сырья до 50% или электрохимическое дехлорирование полигалоидалканов.

Из приведенных способов получения ТФХЭ дехлорированием хладона-113 наилучшим по конверсии и селективности процесса является дехлорирование цинком в растворителе, который и был внедрен в промышленность во многих странах (США, Италия, СССР). Остальные способы дехлорирования малоперспективны из-за низкой конверсии сырья (до 50% ), использования сложных катализаторов и низкой производительности промышленных реакторов. Кроме того, в связи с озоновой опасностью используемого сырья хладона-113, трудностями по переработке отходов производства (ZnCl2) и очистке сточных вод, этот метод получения ТФХЭ становится в настоящее время неперспективным и требует замены (производство хладона-113 по Монреальскому протоколу должно быть закрыто к 1995-2000 г.г.). Существуют также пиролитические способы получения ТФХЭ, например термическим разложением политрифторхлорэтилена, при котором одновременно с мономером получается его димер. ТФХЭ с выходом 57% был получен пиролизом цикло-1,2-дихлоргексафторбутана при температуре 675-680оС и времени контакта 1 с. Получают ТФХЭ сопиролизом дифторхлорметана и дихлорфторметана, который ведут при 800-1000оС, 0,067-0,08 с. Выход ТФХЭ не превышает 18,7%

Наиболее близким к заявляемому объекту является способ получения ТФХЭ пиролизом трифтордихлорэтанов. Термическое дегидрохлорирование трифтордихлорэтанов: 1,1,2-трифтор-1,2-дихлорэтана (CF2ClCFClH хладон 123а) и 1,1,2-трифтор-2,2-дихлорэтана (CF2HCFCl2 хладон 123b) проводится в интервале температуры 525-800оС в стеклянной трубке (d 18 мм, l 900 мм), заполненной кварцевыми шариками. В примерах приведен пиролиз только хладона-123b при конверсии 12% и 33% и показано образование ТФХЭ по ИК-спектру. Данные по селективности процесса по ТФХЭ не приведены.

Основным недостатком пиролитических способов получения ТФХЭ является образование большого количества примесей и сажи при конверсии больше 50% При проведении пиролиза с низкими значениями конверсии (например, 33%) количество побочных продуктов и сажи уменьшается, но несмотря на это реализация пиролиза в промышленных условиях энергетически не выгодна из-за большого рецикла исходного сырья. Пиролиз третьего изомера трифтордихлорэтана 1,1,1-трифтор-2,2-дихлорэтана (хладона-123) в литературе не описан.

Задачей изобретения является разработка промышленной технологии получения ТФХЭ пиролизом трифтордихлорэтанов, которые являются практически озонобезопасными и в дальнейшем будут производиться в промышленном масштабе.

Поставленная цель достигается тем, что изомеры трифтордихлорэтана подвергаются пиролизу в присутствии перегретого водяного пара в реакторе с отношением его поверхности к объему не более 5 см-1, при температуре 700-850оС, времени контакта 0,05-0,3 с при молярном отношении пара к органике, равном 2-3 моль/моль.

Для определения селективности по ТФХЭ процесса термического разложения хладона-123b был проведен пиролиз при конверсии выше 33% При конверсии хладона-123b 62% пиролиз сопровождается образованием большого количества побочных продуктов (фторхлорсодержащих бутенов, бутанов и фторхлорциклобутанов) и сажи. Селективность процесса по мономеру составила всего 50% что не дает возможности промышленного внедрения этого способа из-за низкого расходного коэффициента по сырью.

Несмотря на то, что применение водяного пара влияет на селективность пиролитических процессов, например при термическом разложении дифторхлорметана, пиролиз соединений этанового ряда с различным числом и расположением атомов F и Cl в присутствии водяного пара протекает с различной степенью образования Со и других примесей, которые могут образоваться в результате реакции молекул Н2О непосредственно с фторхлоруглеводородом или частицами, образующимися при его распаде, и нельзя говорить об эффективности применения водяного пара для каждого фторхлорсодержащего соединения с точки зрения селективности процесса. Например, при пиролизе хладона-142 (CF2ClCH3) в присутствии водяного пара образуется только СО; при пиролизе хладона-152 (CF2HCH3) СО и Н2; при пиролизе хладона-123 (CF2ClCHFCl) CO и CF2=CFH, содержание которых зависит от степени разбавления хладона водяным паром.

При изучении закономерности образования СО и примесей при пиролизе трифтордихлорэтанов установлено, что содержание СО и CF2=CFH зависит от поверхности реактора, в частности от величины отношения его поверхности к объему (S/V): при увеличении S/V повышается количество СО и CF2=CFH в пиролизате.

Таким образом, совокупность указанных признаков, а именно проведение пиролиза трифтордихлорэтанов в присутствии водяного пара, взятого при определенном молярном отношении к хладону, и при определенных значениях температуры, времени контакта в реакторе, у которого оптимальное соотношение поверхности и объема позволяет достичь высокие показателей по селективности процесса по ТФХЭ и по конверсии исходного сырья и организовать промышленное производство ценного мономера.

Процесс пиролиза трифтордихлорэтанов изучался на созданной автоматизированной пиролитической установке. Реактор пиролиза представлял собой трубу из хромоникелевого сплава ХН78Т, из которого изготавливаются промышленные реакторы пиролиза, длиной 980 мм, диаметром 4 мм. Измерение температуры в реакторе проводилось термопарами, регулирование нагрева осуществлялось при помощи тиристорных усилителей мощности, температура при этом поддерживалась с точностью ± 1оС.

Перегретый водяной пар получали дозированием дистиллированной воды насосом ДЖН-2 в испаритель, откуда водяной пар с температурой 300оС поступал в пароперегреватель, где нагревался до температуры 800-880оС.

Хладон-123 жидкой фазой насосом ДЖН-2 поступал в испаритель, откуда газовой фазовой с температурой 100оС направлялся в форподогреватель и нагревался до температуры 300оС. Нагретый хладон-123 и перегретый водяной пар направлялись в смеситель, а затем в реактор, где проводился пиролиз при заданных значениях температуры и атмосферном давлении.

Пиролизат, содержащий образовавшийся мономер и HCl, непрореагировавший хладон и водяной пар, поступал в закалочный холодильник, где охлаждался до температуры 110-120оС, и затем в конденсатор-абсорбер, в котором происходила конденсация водяного пара с абсорбцией хлористого водорода. Затем пиролизат поступал на нейтрализацию раствором натриевой щелочи, осушку цеолитом NaA и конденсировался в ловушке, охлаждаемой до температуры -70оС. Полученный пиролизат анализировался с помощью газожидкостной хроматографии на приборе "Цвет-165" с использованием пламенно-ионизационного детектора на колонке длиной 3 м и диаметром 2 мм фазой 15 мас. трикрезилфосфата на силохроме-80 для определения состава органических продуктов синтеза и с использованием катарометра на колонке длиной 3 м и диаметром 3 мм с фазой NaX для определения содержания СО в пиролизате. Управление анализом осуществлялось с ЭВМ.

Для проверки влияния поверхности реактора были проведены опыты с металлической стружкой из ХН78Т, загруженной в лабораторный реактор, и на созданной опытной установке производительностью по хладону до 5 кг/ч; опытный реактор представлял собой трубу из ХН78Т диаметром 8 мм. Узел пиролиза состоял из подогревателя хладона-123b, где он нагревался до температуры 400оС, пароперегревателя, где водяной пар нагревали до температуры 850-950оС и реактора пиролиза, которые нагревались электрическим током и помещались в кирпичную кладку для термоизоляции. После реактора пиролизат охлаждался, отмывался от кислых примесей, сушился, компримировался, конденсировался в сборник и направлялся на ректификацию. Была наработана опытная партия ТФХЭ чистотой 99,98 об.

В табл.1 приведены примеры по пиролизу трех изомеров трифтордихлорэтана.

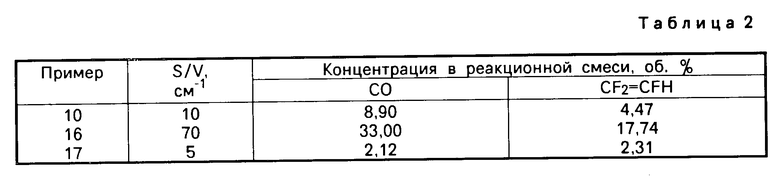

Из примеров 1,7 видно, что проводить пиролиз при температуре меньше 700оС и при малом времени контакта (< 0,05 с) не имеет смысла из-за низкой конверсии сырья. Пример 15 иллюстрирует нецелесообразность пиролиза при температуре выше 850оС из-за большого количества побочных продуктов. При увеличении времени контакта выше 0,3 с (пример 6) уменьшается селективность по ТФХЭ до 70,85% В примере 2 показано, что при малом отношении пара к хладону (< 2 моль/моль) содержание СО и CF2=CFH уменьшается, но появляется сажа, а из примера 4 следует, что при увеличении степени разбавления паром больше 3 увеличивается содержание этих примесей, что нецелесообразно, так как при реализации в промышленности усложняется узел конденсации пиролизата из-за низкокипящего СО. В примерах 10, 16 и 17 показано гетерогенное влияние поверхности реактора. Опыт 16 был проведен в условиях опыта 10, но реактор был заполнен мелкой стружкой из хромоникелевого сплава, которая увеличивала отношение S/V с 10 до 70 см-1; в примере 17 представлены данные, полученные на опытной установке с реактором пиролиза, имеющем S/V=5 см-1. В табл.2 представлено содержание СО и CF2=CFH в этих опытах в зависимости от величины S/V при равных температуре и времени контакта

При уменьшении S/V с 70 до 5 см-1 наблюдается уменьшение содержания СО и CF2= CFH в пиролизате до ≈ 2% что дает возможность предположить дальнейшее уменьшение этих примесей на промышленной установке с реактором, у которого S/V равно 0,4 см-1 при его производительности 250 кг/ч по хладону, до содержания СО и CF2=CFH ≈ 0,5-1,0 об. В примерах 18, 19 представлены данные по пиролизу изомера CF3CHCl2, не описанному в литературе. Пиролиз этого изомера проходит с очень низкой селективностью по ТФХЭ до 18,5% и не может быть рекомендован для промышленного внедрения. Однако его присутствие до 10 об. в смеси с другими изомерами, с которыми он получается при синтезе трифтордихлорэтана, не помешает пиролизу, так как при таком разбавлении дает преимущественно ТФХЭ. Пиролиз изомера CF2HCCl2F представлен в примерах 20, 21, где показаны несколько худшие результаты, чем при пиролизе CF2ClCHCFCl, но достаточно перспективные дя разработки промышленной технологии ТФХЭ.

Представленные примеры показывают, что пиролиз хладонов-123а и 123b отдельно или вместе может быть реализован в промышленности при выполнении совокупности технологических параметров: температурного интервала 700-850оС, времени контакта 0,05-0,3 с, молярного отношения водяного пара к хладону, равного 2-3 моль/моль, и в реакторе с отношением площади поверхности к объему < 5 см-1. Селективность процесса пиролиза по ТФХЭ в этих условиях составит 85-95% при конверсии исходного сырья 70-95%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВИНИЛИДЕНА ПИРОЛИЗОМ | 1986 |

|

SU1823419A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА ПИРОЛИЗОМ ДИФТОРХЛОРМЕТАНА В ПРИСУТСТВИИ ВОДЯНОГО ПАРА | 1983 |

|

RU2019537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1986 |

|

RU2019539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1984 |

|

RU2019538C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРОВ | 1993 |

|

RU2043328C1 |

| СПОСОБ ОЧИСТКИ ХЛАДОНОВ ЭТАНОВОГО РЯДА ОТ ГАЛОГЕНПРОИЗВОДНЫХ ЭТИЛЕНА | 1992 |

|

RU2030379C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГАЗОФАЗНОГО ФТОРИРОВАНИЯ ГАЛОГЕНУГЛЕВОДОРОДОВ | 1992 |

|

RU2005539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРИРОВАННЫХ ЭТАНОВ | 1993 |

|

RU2043327C1 |

| СПОСОБ ОЧИСТКИ 1,1, 1,2-ТЕТРАФТОРЭТАНА | 1992 |

|

RU2009116C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИБРОМ-1,1,2-ТРИФТОРЭТАНА ИЛИ 1,2-ДИБРОМ-1,1-ДИФТОРЭТАНА | 1990 |

|

RU1744933C |

Использование: трифторхлорэтилен-исходное сырье для получения различных марок фторпластов фторкаучуков. Сущность изобретения: изомеры трифтордихлорэтана подвергают пиролизу в присутствии перегретого пара при 700-850 °С, времени контакта 0,05-0,3 с, при молярном соотношении пара и органики, равном 2-3:1, при отношении поверхности реактора к объему не более 10 см-1. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРХЛОРЭТИЛЕНА термическим разложением изомеров трифтордихлорэтана, отличающийся тем, что пиролиз ведут в реакторе с отношением его поверхности к объему не более 10 см-1 в присутствии перегретого водяного пара при температуре 700 850oС, времени контакта 0,05 0,3 с, молярном отношении пара к исходному изомеру (2 3) 1.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОБЕСПЕЧЕНИЯ ДОЗИРОВАННЫХ КОЛИЧЕСТВ ИНГРЕДИЕНТА, В ЧАСТНОСТИ, ДЛЯ СПЕЦИАЛЬНО ПРИГОТАВЛИВАЕМОЙ ПИЩИ ДЛЯ МЛАДЕНЦЕВ | 2013 |

|

RU2635121C2 |

| Секретный замок | 1923 |

|

SU570A1 |

Авторы

Даты

1995-07-20—Публикация

1993-01-11—Подача