Изобретение относится к производству фторированных полимеров, а именно к получению тетрафторэтилена, применяемого в качестве исходного сырья для получения политетрафторэтилена (фторопласта).

Известен промышленный способ получения тетрафторэтилена термическим разложением дифторхлорметана. Недостатками этого процесса являются следующие факторы: большой расход сырья (2,82 т дифторхлорметана на 1 т тетрафторэтилена), невысокая конверсия исходного сырья ( ≈50%) и очень малый ресурс работы реакторов (400-600 ч), которые делают этот процесс дорогим и сдерживают рост выпуска тетрафторэтилена.

Известен также способ получения тетрафторэтилена термическим разложением дифторхлорметана в присутствии водяного пара в газовой фазе. Способ заключается в том, что подогретый до 500-600оС дифторхлорметан и перегретый до 800-1100oС водяной пар вводятся в реактор, где идет образование тетрафторэтилена по реакции:

2CF2HCl <196>>> CF2=CF2+ 2HCl.

Пиролиз ДФХМ с водяным паром был реализован на опытной установке. Этот способ, как наилучший из известных, принят за прототип. Процесс вели при следующих условиях: температура реакционной зоны 650-850оС, соотношение пара и дифторхлорметана 1-10:1 (предпочтительно 3-5:1). Однако при реализации этого процесса в опытно-промышленном масштабе было установлено, что процесс пиролиза дифторхлорметана в присутствии водяного пара протекает с индукционным периодом ( ≈ 12 ч). Индукционный период характеризуется высокой степенью гидролиза дифторхлорметана (до 50%) и значительной скоростью коррозии реакционного узла (по 5 мм/год), что приводило в начальный период времени к большому расходу исходного сырья и относительно быстрой коррозии материала реактора.

Целью изобретения является сокращение индукционного периода процесса термического разложения дифторхлорметана и повышения коррозионной стойкости материала реактора.

Поставленная цель достигается тем, что внутренняя поверхность реактора пассивируется перегретым водяным паром из расчета (2-4) ˙10-2 кг на 1 м2 внутренней поверхности реактора за все время пассивирования.

Было установлено, что предварительная обработка паром приводит к сокращению индукционного периода. Для сокращения этого периода до 2,5 ч следует пассивировать поверхность в течение 3-6 ч при температуре 750-950оС.

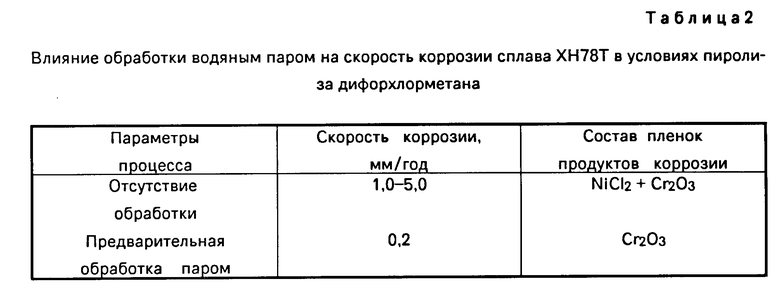

Было обнаружено, что при оптимальных параметрах процесса обработки значительно уменьшается скорость коррозии сплава ХН78Т.

Дальнейшие исследования показали, что при пассивации реактора водяным паром на его внутренней поверхности образуется плотная защитная пленка из окиси хрома. В отсутствие пассивации на внутренней поверхности реактора идет одновременное образование окиси хрома и хлорида никеля, последний, возгоняясь при температуре свыше 500оС, не позволяет окиси хрома образовать плотную защитную пленку.

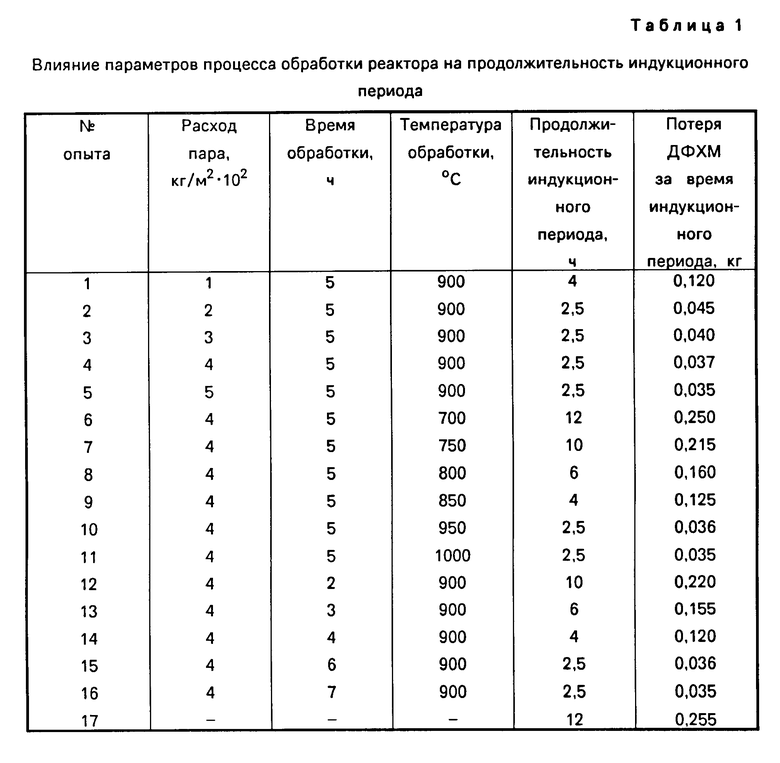

П р и м е р ы 1 - 17.

Мольное соотношение пар: ДФХМ при выполнении экспериментальных работ брали равное 3, все эксперименты проводились в реакторах, изготовленных из хромоникелевого сплава ХН78Т (который используется для изготовления промышленных реакторов), длиной 500 мм и диаметром 4 мм. Процесс вели следующим образом: в реактор, помещенный в трубчатую печь с электронагревом, при температуре 900оС равномерно подавали водяной пар в течение 5 ч с таким расчетом, чтобы за время пассивирования расход его составил 3 ˙10-2 кг на 1 м2 поверхности реактора. Аналогично проводились опыты по пассивации поверхности и при других условиях. Для определения коррозионной стойкости в реактор загружались образцы из сплава ХН78Т. Продолжительность индукционного периода для всех обработанных реакторов определяли как время, необходимое для достижения постоянной селективности процесса по тетрафторэтилену при следующих условиях: мольное соотношение пар: ДФХМ 3:1, время контакта 0,03 с, температура реактора 740оС. Данные опытов сведены в табл. 1 и 2, здесь же представлены и данные опыта, проведенного без предварительной обработки реактора паром (опыт 17 согласно прототипу). Из табл. 1 видно, что оптимальными параметрами процесса обработки реактора паром являются: температура 750-900оС, время обработки 3-6 ч, расход пара (2-4) ˙10-2 кг на 1 м2 поверхности реактора.

Предложенный способ позволяет сократить индукционный период до 2,5 ч, что в 5-6 раз снижает расход дифторхлорметана в пусковой период и снижает коррозию материала реактора, что позволяет увеличить срок службы реактора примерно в 5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА ПИРОЛИЗОМ ДИФТОРХЛОРМЕТАНА В ПРИСУТСТВИИ ВОДЯНОГО ПАРА | 1983 |

|

RU2019537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1986 |

|

RU2019539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРХЛОРЭТИЛЕНА | 1993 |

|

RU2039729C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРОВ | 1993 |

|

RU2043328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВИНИЛИДЕНА ПИРОЛИЗОМ | 1986 |

|

SU1823419A1 |

| РАСТВОР ДЛЯ ПАССИВАЦИИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1981 |

|

RU2090653C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГАЗОФАЗНОГО ФТОРИРОВАНИЯ ГАЛОГЕНУГЛЕВОДОРОДОВ | 1992 |

|

RU2005539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРИРОВАННЫХ ЭТАНОВ | 1993 |

|

RU2043327C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛЕСКО-СТРУКТУРООБРАЗУЮЩЕЙ ДОБАВКИ ДЛЯ ЭЛЕКТРОЛИТА СЕРНОКИСЛОГО МЕДНЕНИЯ | 1991 |

|

RU2027703C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ОКСИДА КОБАЛЬТА (II) | 1992 |

|

RU2030211C1 |

Использование: тетрафторэтилен используется в качестве исходного сырья для получения фторопласта-политетрафторэтилена. Условия: термическое разложение дифторхлорметана при 650-850°С в присутствии водяного пара в реакторе, изготовленном из хромникелевого сплава, внутреннюю поверхность реактора предварительно обрабатывают током водяного пара при 750-950°С в течение 3-6 ч с расходом пара (1-5)10-2 кг/м2 . Процесс упрощается за счет сокращения индукционного периода реакции и пассивации внутренней поверхности реактора. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА термическим разложением дифторхлорметана при 650 - 850oС в присутствии водяного пара в реакторе, изготовленном из хромоникелевого сплава, отличающийся тем, что, с целью упрощения процесса и сокращения расхода исходного сырья, внутреннюю поверхность реактора предварительно обрабатывают током водяного пара при 750 - 950oС в течение 3 - 6 ч с расходом пара (1 - 5) · 10-2 кг/м2.

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОФОСФОРНОГО УДОБРЕНИЯ | 0 |

|

SU211548A1 |

Авторы

Даты

1994-09-15—Публикация

1984-10-25—Подача