Изобретение относится к производству фторсодержащих олефинов, в частности, тетрафторэтилена, применяемого в качестве исходного сырья для получения других фторорганических продуктов, используемых в различных областях народного хозяйства. Из них наиболее важными являются фторсодержащие полимеры, имеющие большое значение в технике.

Известно, что получение тетрафторэтилена пиролизом дифторхлорметана (хладона 22) сопровождается образованием высококипящих примесей, причем скорость образования последних резко растет с конверсией.

Поэтому при промышленном осуществлении способа получения тетрофторэтилена пиролизом хл. 22, как правило, ограничиваются той степенью его разложения, при которой количество побочных продуктов было бы допустимым и процесс пиролиза на этой стадии заканчивают охлаждением пиролизата - закалкой.

Из патентной литературы известны способы получения тетрафторэтилена, пиролизом дифторхлорметана в присутствии водяного пара, включающие так называемый процесс мгновенной закалки.

Так, в известном способе резкого охлаждения добиваются, пропуская высокотемпературные газы пиролиза через инжекционное устройство.

Однако, для обеспечения работоспособности инжектора необходимо наличие перепада давления по потоку пиролитического газа, а перепад давления на инжекторе приводит к образованию побочных продуктов.

Градиент температуры по длине канала инжектора является причиной забивки этого канала полимерами, образующимися в процессе падения температуры пиролизата.

Наиболее близким по технической сущности и достигаемому результату является способ получения тетрафторэтилена путем пиролиза дифторхлорметана в присутствии перегретого водяного пара. Подаваемый на пиролиз дифторхлорметан смешивают с водяным паром: 25-70 мол.% пара в расчете на реакционную смесь. Время контакта реакционной смеси с поверхностью реактора 0,1-0,4 с. Температура пиролиза 750-900оС.

Процесс закалки пиролизата осуществляют путем внешнего отвода тепла через стенку реактора хладоагента - холодной водой. Такая закалка приводит к забивке реактора твердыми воскообразными отложениями фторпарафинов, которые конденсируются и застывают на охлаждаемых стенках аппаратов. Это вызывает необходимость ведения цикличного процесса пиролиза: периодической остановки реактора и его чистки. К тому же организация закалочного процесса пиролиза не позволяет использовать отбираемое от пиролизата тепло в данном технологическом процессе.

Целью предлагаемого изобретения является разработка способа получения тетрафторэтилена, обеспечивающего снижение энергозатрат и повышение ресурса работы реактора, позволяющего исключить циклическое ведение процесса пиролиза.

Указанная цель достигается тем, что закалку пиролиза проводят от температуры 900-800оС до температуры 400-300оС путем рекуперации тепла пирогаза водяным паром, подаваемым на вход реактора, после чего осуществляют конденсацию паров соляной кислоты, путем ввода в пирогаз соляной кислоты, либо воды при соотношении последних к пирогазу, равном 0,3-0,7:1 молю.

Принципиальное отличие предлагаемого процесса от процесса по прототипу заключается в том, что при вводе в пирогаз при температуре 400-300оС жидкой соляной кислоты либо воды с температурой 10-20оС и охлаждения пирогаза до 100оС образующийся температурный градиент приводит к внутриобъемной конденсации соляной кислоты, и образующиеся в этом интервале температур низкомолекулярные фторопласты и фторпарафины осаждаются в виде воскообразных отложений на конденсате и вводимой жидкости.

При такой организации процесса эти отложения легко выводятся из аппаратов вместе с жидкостью.

Подача соляной кислоты либо воды в пирогаз, имеющий более высокую температуру, приводит к снижению ресурса работы аппаратов (их коррозии), более низкую - к забивке и засорению аппаратов, так как образующиеся низкомолекулярные фторопласты и фторпарафины будут осаждаться непосредственно на их поверхности.

При уменьшении количества вводимой соляной кислоты либо воды (менее 0,3 моля к 1 молю пирогаза) внутриобъемной конденсации недостаточно для полного осаждения воскообразных отложений на жидкости и значительная часть их осаждается непосредственно на поверхности аппаратов, вызывая их забивку.

Введение в пирогаз при температуре 300-400оС более 0,7 моля соляной кислоты либо воды (на 1 моль пирогаза) смысла не имеет; так как образующегося конденсата при вводе 0,7 моля уже достаточно.

Была проведена проверка предлагаемого способа.

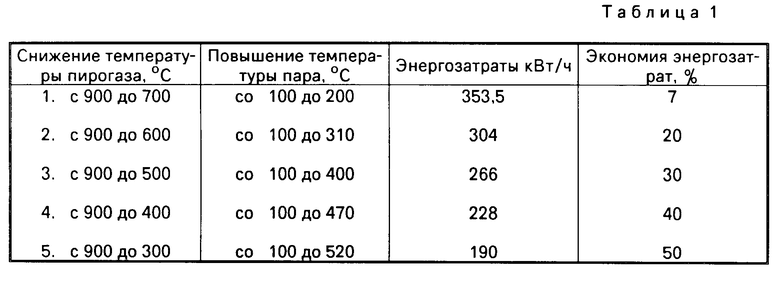

Сначала были определены условия, обеспечивающие экономию энергозатрат процесса.

Данные сведены в табл. 1.

Из таблицы видно, что в случае использования подаваемого на пиролиз пара в качестве хладоагента, обеспечивающего снижение температуры пирогаза от 900 до 300оС, возможно снизить энергозатраты до 50%.

В дальнейших опытах воспроизводили предлагаемый способ получения тетрафторэтилена путем пиролиза хл. 22, разбавленного перегретым водяным паром с последовательной закалкой пирогаза: от 900 до 350оС, идущим на пиролиз паром; от 350 до 100оС, путем ввода в пирогаз воды; закалкой пирогаза от 900 до 100оС внешним теплоотводом с помощью хладоагента - воды (существующий способ по прототипу).

Пример конкретного выполнения.

Пиролиз дифторхлорметана осуществляли в реакторе длиной 4 м, выполненном по типу труба в трубе. Диаметр наружной трубы 102 х 2, внутренней - 57 х 2. С помощью электронагрева в реакторе поддерживали температуру 850оС. На входе в реактор осуществляли смешивание хладоагента с перегретым паром.

Расход хладона составлял 900 кг/ч, пара 570 кг/ч. Закалку пирогаза проводили в кольцевом холодильнике. В качестве хладоагента использовали идущий на пиролиз газ. При достижении температуры пирогаза 350оС в его поток подавали воду с температурой 15оС в количестве 0,5 моля на 1 моль пирогаза и таким образом снижали температуру до 100оС. Далее проводили стадии выделения соляной кислоты, компремирование, конденсацию, осушку и выделение товарных продуктов ректификацией. При этом конверсия дифторхлорметана составляла 68,5% , а выход мономера 95%. Технологическая линия отработала без остановки 3 месяца. После остановки и обследования аппаратов твердых отложений на их поверхностях не обнаружено.

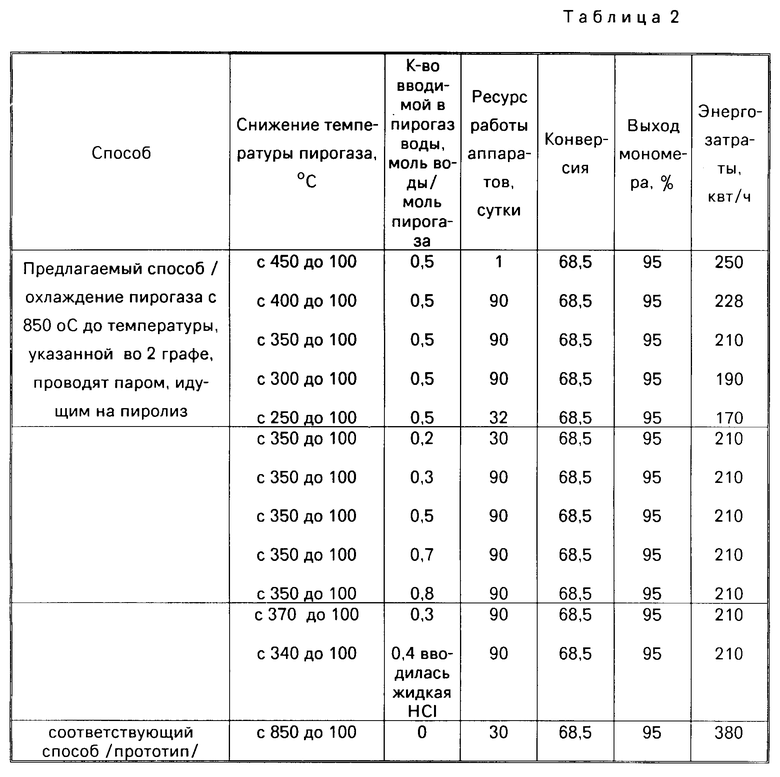

Достижение положительного эффекта при других условиях проведения эксперимента приведено в табл. 2.

Из приведенных данных видно, что именно использование в качестве хладоагента пара идущего на пиролиз при снижении температуры пирогаза с 850 до 400оС и последующее охлаждение пирогаза до 100оС путем ввода в пирогаз воды либо соляной кислоты обеспечивают положительный эффект от применения способа, т.е. достижение цели изобретения.

Данный способ по сравнению с прототипом позволяет сохраняя высокие выходные параметры пиролиза на 50-40% снизить энергозатраты на ведение процесса; более чем в 3 раза увеличить ресурс работы действующей аппаратуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРХЛОРЭТИЛЕНА | 1993 |

|

RU2039729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА ПИРОЛИЗОМ ДИФТОРХЛОРМЕТАНА В ПРИСУТСТВИИ ВОДЯНОГО ПАРА | 1983 |

|

RU2019537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВИНИЛИДЕНА ПИРОЛИЗОМ | 1986 |

|

SU1823419A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1984 |

|

RU2019538C1 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 2001 |

|

RU2188814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2007 |

|

RU2339607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА | 1999 |

|

RU2164521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА | 1999 |

|

RU2150475C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2002 |

|

RU2231519C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2014 |

|

RU2559891C1 |

Изобретение относится к способу получения тетрафторэтилена, применяемого для производства фторполимеров. Сущность изобретения: тетрафторэтилен получают пиролизом дифторхлорметана. Условия: при 800-900°С в присутствии перегретого водяного пара, с последующей закалкой газов пиролиза от 800-900 до 300-400°С косвенным охлаждением водяным паром, подаваемым на пиролиз, затем от 300-400 до 100°С охлаждение ведут вводом воды или разбавленной соляной кислоты - отхода производства данного процесса при молярном соотношении 0,3-0,7:1 в расчете на газы пиролиза. Снижаются энергозатраты, увеличивается ресурс аппаратуры. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА пиролизом дифторхлорметана в присутствии перегретого водяного пара при 800 - 900oС с последующей закалкой газов пиролиза, отличающийся тем, что, с целью упрощения технологии процесса, закалку газов пиролиза ведут последовательно сначала от 800 - 900oС до 300 - 400oС с косвенным охлаждением водяным паром, подаваемым на пиролиз, затем от 300 - 400oС до 100oС охлаждение ведут путем ввода воды или разбавленной соляной кислоты - отхода производства данного процесса при молярном соотношении 0,3 - 0,7 : 1 в расчете на газы пиролиза.

| Механизированная крепь | 1982 |

|

SU1073475A2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1994-09-15—Публикация

1986-06-10—Подача