Изобретение относится к порошковой металлургии, в частности к способам получения ферритовых порошков, применяемых в машиностроении, вычислительной технике, радиоэлектронике, приборостроении и других отраслях народного хозяйства для изготовления устройств с определенными электромагнитными параметрами.

Сущность изобретения заключается в том, что в подготовке исходной смеси ферритообразующих соединений, последующей переработки сырья в потоке высокотемпературного теплоносителя и закалке. При этом переработку смеси ведут путем комбинированного нагрева в регулируемой атмосфере при 800-1200оС при противоточном движении сырья и теплоносителя.

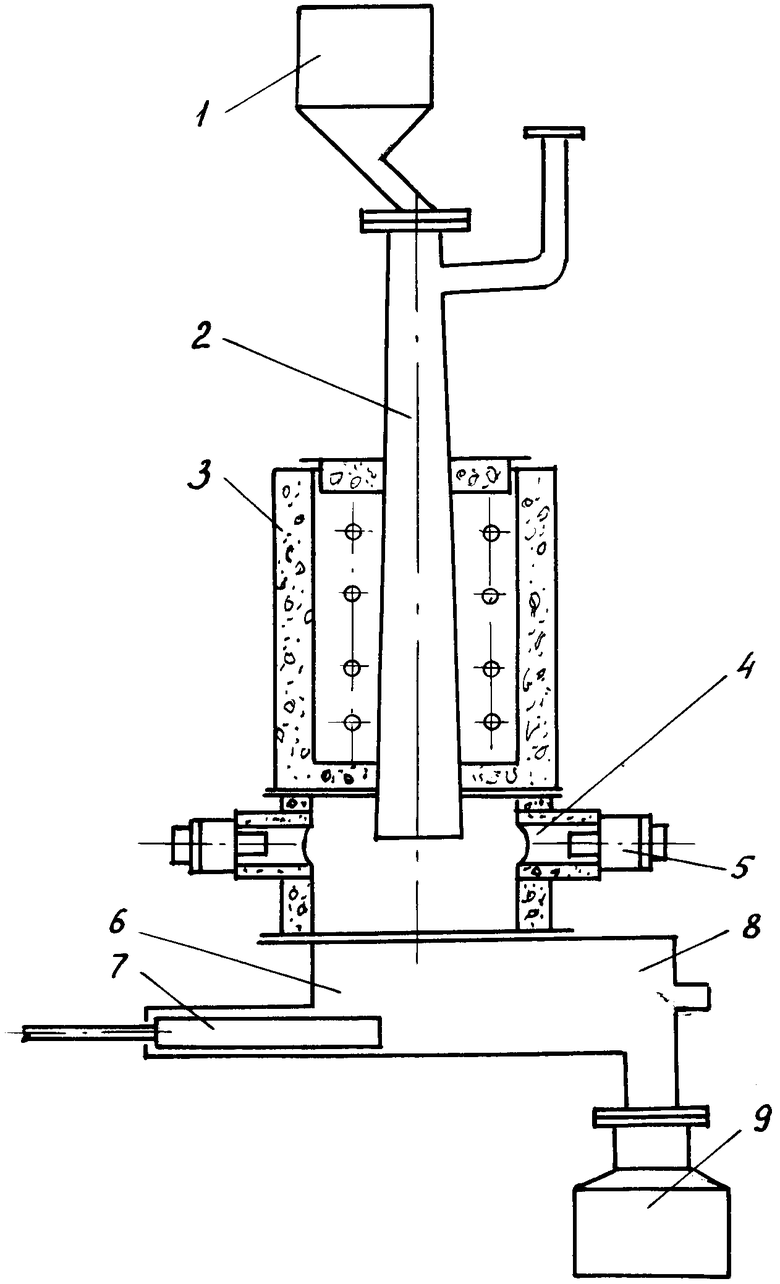

Устройство для осуществления способа содержит узел подачи сырья, камеру термообработки, плазменный генератор, закалочное устройство и узел выгрузки продукта. Камера термообработки выполнена в виде вертикально расположенного усеченного конуса, разделенного по высоте на две части, причем, нижняя часть снабжена системой дополнительного нагрева, устройство выгрузки выполнено в виде полого короба с размещенной в нем лопаткой, способной совершать возвратно-поступательные движения с регулируемой частотой.

На чертеже представлено предлагаемое устройство.

Устройство содержит узел подачи сырья 1, соединенный с верхней частью камеры термообработки 2, выполненный из жаропрочной стали в виде вертикально расположенного усеченного конуса, вокруг средней части камеры термообработки 2 расположена нагревательная камера 3, вокруг нижней части камеры термообработки 2 расположен узел подачи высокотемпературного теплоносителя, выполненный в виде термоизолированного цилиндра с тангенциально расположенными генераторами плазмы 5, узел подачи высокотемпературного теплоносителя нижним основанием соединен с устройством выгрузки 6, выполненным в виде короба с расположенной в нем лопаткой 7, способной совершать возвратно-поступательные движения, устройство выгрузки 6 через участок закалки 8 соединено с узлом отгрузки ферритового материала 9.

Подготовленная смесь ферритообразующих компонентов через узел подачи сырья 1 попадает в верхнюю часть камеры термообработки 2, где постепенно нагревается теплом отходящих газов до 500-900оС, далее частицы в средней и нижней части камеры термообработки 2 подвергаются комбинированному нагреву при 800-1200оС, осуществляемому карбидокремниевыми нагревателями, расположенными в нагревательной камере 3 и высокотемпературным газовым потоком, прокаленный материал попадает в устройство выгрузки 6 и через участок закалки 8 и узел отгрузки ферритового материала 9. Подача высокотемпературного газового потока ведется через узел 4, где формируется поток с необходимой температурой и обеспечиваемый генератором плазмы 5.

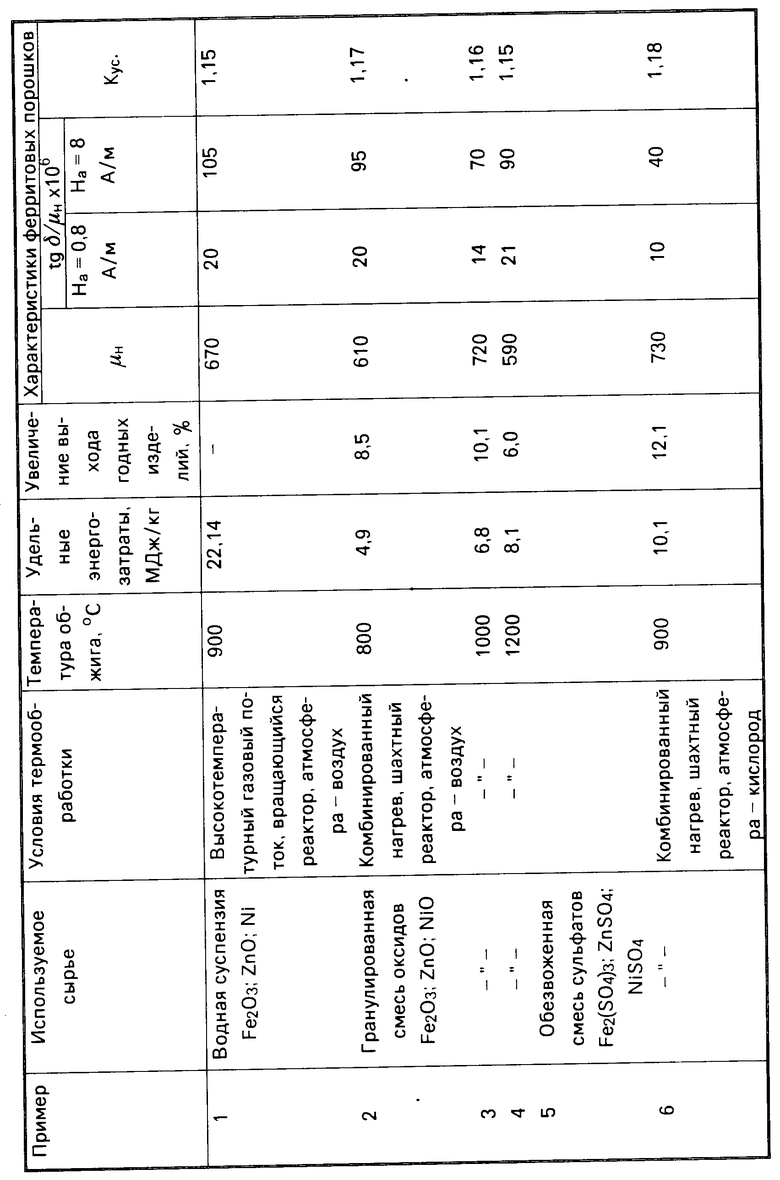

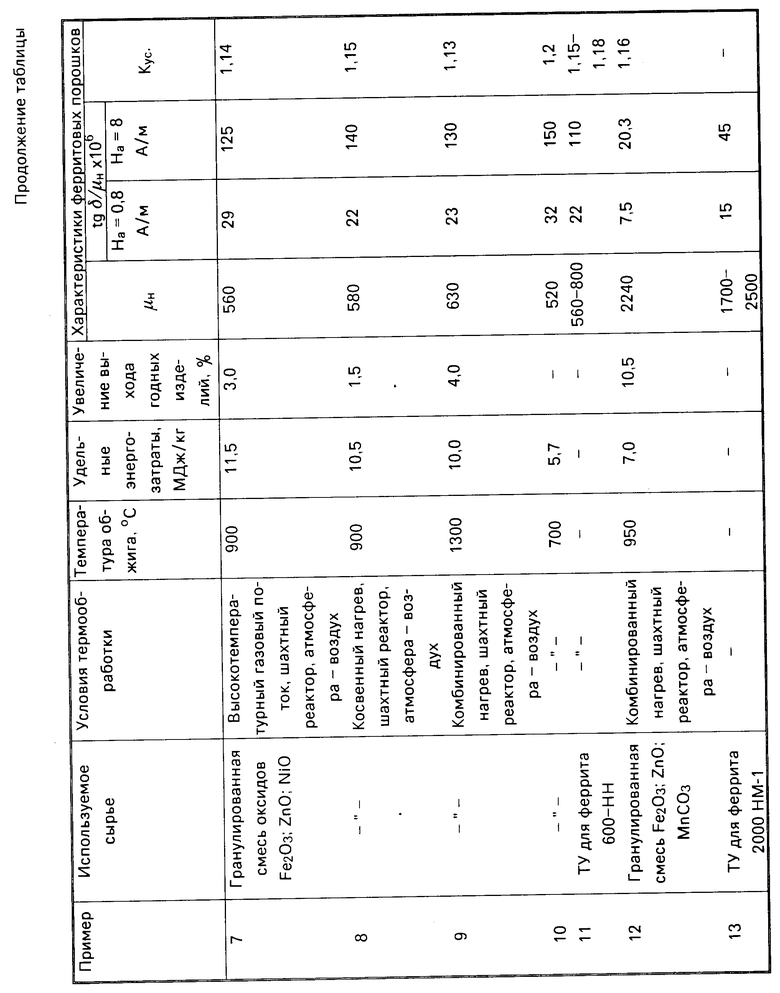

П р и м е р 1. Шихту, содержащую, мас. Fe2O3 66; ZnO 22; Ni (карбонильный) 12 (в пересчете на NiO) и дополнительно 1,5 мас. органической добавки (циклогексана) в виде водной суспензии с концентрацией ферритообразующих компонентов 50 мас. подают во вращающийся плазменный реактор. Режимы обработки порошка приведены в таблице.

П р и м е р 2. Шихту, содержащую, мас. Fe2O3 66; ZnO 22; NiO 12 в виде гранул перерабатывают в предлагаемом устройстве. Характеристики ведения процесса представлены в таблице.

Аналогичным образом осуществляют примеры 2-10 и 12. Для сопоставления в таблице приведены также примеры получения ферритовых порошков при параметрах, выходящих за пределы изобретения (9 и 10). Кроме того в таблице приведены требования к ферритовому порошку марки 600 НН и 2000 НМ-1 по техническим условиям.

Из таблицы следует, что изобретение позволяет получать качественные ферритовые материалы, увеличить выход годных изделий и снизить удельные энергозатраты. Кроме того, предлагаемое изобретение позволяет повысить технологичность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1994 |

|

RU2057714C1 |

| УНИВЕРСАЛЬНАЯ ПРОТИВОТОЧНАЯ СТРУЙНАЯ УСТАНОВКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ СЫРЬЯ | 1999 |

|

RU2170617C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ МЕДНЫХ ЦИАНСОДЕРЖАЩИХ ОТХОДОВ | 1991 |

|

RU2025522C1 |

| ШАХТНАЯ ПЕЧЬ С ПЕРЕКРЕСТНОЙ ПОДАЧЕЙ ТЕПЛОНОСИТЕЛЯ | 1989 |

|

RU2024804C1 |

| СПОСОБ ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1988 |

|

SU1771181A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС В СОВМЕЩЕННЫХ АГРЕГАТАХ | 1991 |

|

RU2044782C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618585C2 |

| Сушильно-пропиточный аппарат | 1991 |

|

SU1816495A1 |

| Установка для термообработки гранулированных материалов | 1981 |

|

SU1016066A1 |

| СПОСОБ СПЕКАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В ПРОХОДНОЙ ПЕЧИ И ПРОХОДНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024356C1 |

Изобретение относится к способам получения ферритовых порошков, применяемых в машиностроении, вычислительной технике, радиоэлектронике, приборостроении и других отраслях народного хозяйства, для изготовления устройств с определенными электромагнитными параметрами. Сущность изобретения: применяется противоточная схема термообработки гранулированного материала, комбинированный нагрев обрабатываемого сырья, его закалка, которые реализуются в аппарате шахтного типа с регулируемое газовой атмосферой и регулируемым временем термообработки. 1 ил. 1 табл.

| Сурис А.Л | |||

| Плазмохимические процессы и аппараты | |||

| М.:Химия, 1989, с.287-292. |

Авторы

Даты

1995-07-25—Публикация

1991-06-19—Подача