Изобретение относится к технологии выделения алмазов и может быть использовано при извлечении алмазов из черновых флотоконцентратов, получаемых из руд алмазных месторождений нового генетического типа.

Известен способ очистки алмаза от графита, согласно котоpому исходный материал обрабатывают азотной кислотой и затем окислительной смесью на основе С2О3 + Н2SО4 [1]

Данный способ не экономичен, требует больших временных и материальных затрат: для полного удаления графита необходимо 8 г оксида хрома и неоднократная обработка материала при 150-180оС. Кроме того, существенным недостатком способа является потеря второго полезного компонента смеси графита вследствие его полного мокрого выжигания.

Наиболее близким к изобретению техническим решением является способ переработки алмазографитового материала, согласно которому измельченные продукты алмазного синтеза обрабатывают жидким бромом для перевода неалмазного углерода в соединение внедрения в графит (СВГ) состава С8В2, которое всплывает на поверхность жидкого брома и затем механически удаляется, для более полного удаления графита применяют повторную обработку бромом [2]

Недостатком указанного способа является токсичность и высокая стоимость брома, а также продолжительность обработки более 60-80 ч. Существенным недостатком способа является также его низкая производительность и потеря второго полезного компонента графита.

Задачей предлагаемого способа является повышение производительности процесса и сохранение второго полезного компонента смеси в виде расширенного графита.

Техническим результатом предлагаемого изобретения является получение из графита, содержащегося в исходном материале, расширенного графита с насыпной плотностью 0,003-0,01 г/см3. Получение высококачественного графита обеспечивается проведением операции разделения смеси, полученной после химической обработки, при нагреве в газовом потоке и дальнейшим разделением алмаза и расширенного графита методом газовой сепарации, в условиях регулируемого газового потока. Указанные условия резко повышают производительность процесса, что также является важным техническим результатом.

Для этого в способе переработки алмазографитового материала, включающем обработку его реагентом с образованием соединения внедрения в графит в смеси с алмазом и последующим разделением смеси по плотности, согласно изобретению разделение смеси ведут первоначально в газовом потоке при нагреве до 600-1000оС при скорости нагрева смеси 50-500 град/с и затем в газовом потоке с поперечным сечением, превышающим в 10-30 раз первоначальный газовый поток.

При этом в качестве реагента используют смесь бихромата калия с серной кислотой, или персульфата аммония с серной кислотой. Кроме того, в способе переработки используют газовый поток воздуха или азота.

Сущность предлагаемого способа заключается в том, что полученную после обработки реагентом смесь соединения внедрения в графит и алмаза подают в поток газа, в котором происходит распыление материала, его нагрев и превращение соединения внедрения в расширенный графит. Динамические условия нагрева обеспечивают получение высококачественного расширенного графита с насыпной плотностью 0,003-0,01 г/см3. Благодаря этому алмаз и расширенный графит легко разделяется по плотности в газовой среде. Количественное разделение проводят в газовом потоке, скорость которого значительно меньше скорости первоначального газового потока вследствие разницы поперечных сечений указанных потоков. Частицы расширенного графита выносятся потоком газа в верхний приемник, а алмазосодержащий материал, как более тяжелый, опускается вниз и накапливается в нижнем приемнике. Процесс разделения протекает непрерывно и с высокой производительностью.

Согласно изобретению разделение смеси, полученной после обработки реагентом, ведут первоначально в газовом потоке при нагреве до 600-1000оС при скорости нагрева смеси 50-500 град/с. Снижение температуры нагрева ниже 600оС и скорости ниже 50 град/с нецелесообразно, так как образующийся в результате нагрева расширенный графит будет недостаточно легким, его будет трудно количественно и быстро отделить от алмаза, что приведет к снижению производительности процесса и качества расширенного графита.

Повышение температуры нагрева выше 1000оС и скорости выше 500 град/с является трудноосуществимым в техническом отношении, так как требует более сложной и энергоемкой аппаратуры, а также необходимости проведения процесса обязательно в инертной среде все это приводит к увеличению материальных затрат, что нежелательно.

Количественное разделение алмаза и графита достигается благодаря низкой насыпной плотности расширенного графита и изменению поперечного сечения газового потока на второй стадии процесса. Увеличение поперечного сечения газового потока менее 10 раз нецелесообразно, так как приводит к снижению положительного эффекта повышаются потери алмазов в расширенном графите и для достижения количественного разделения необходимо резко снизить производительность процесса.

Увеличение поперечного сечения газового потока более 30 раз также нецелесообразно, так как сильно падает скорость потока, затрудняется вынос расширенного графита из зоны разделения и часть расширенного графита оседает вместе с алмазом. Для того, чтобы избежать этого, необходимо снизить производительность процесса, что нежелательно.

Предлагаемый способ основан на существенном изменении режима переработки: введении двухстадийного разделения смеси алмаза и соединения внедрения, полученного после обработки реагентом. Двухстадийное разделение, осуществляемое в потоке газа в непрерывном режиме, обеспечивает высокую производительность процесса и необходимую полноту разделения алмаза и графита. Помимо этого, указанный прием позволяет регулировать производительность процесса и сохранить все полезные свойства побочного продукта расширенного графита.

В предлагаемом способе для превращения графита, содержащегося в исходном материале, в расширенный графит на стадии химической обработки могут быть использованы различные реагенты, однако предпочтительнее окислительные смеси K2Cr2O7 + H2SO4 или (NH4)2S2O8 + H2SO4, так как методика работы с ними проста, хорошо воспроизводится и не требует сложного оборудования.

В предлагаемом способе в качестве газовой среды используют воздух или азот. Использование газового потока воздуха является экономичным и удобным, хотя и требует строгого соблюдения режима обработки: время пребывания материала в зоне нагрева не должно превышать 2-3 с во избежание заметных потерь алмазного компонента за счет его окисления. Использование азота удорожает процесс, но делает его более безопасным, так как исключает окисление алмаза при высоких температурах.

П р и м е р 1. Исходный алмазографитовый материал, содержащий 10 г алмазов с размером частиц 5-200 мкм и 9,99 кг графита с размером частиц 5-1000 мкм, помещают в реактор, добавляют 20 л концентрированной Н2SO4 и 1,5 кг К2Сr2O7, перемешивают при комнатной температуре в течение 30 мин, затем заливают 100 л холодной воды, перемешивают, отфильтровывают осадок на нутч-фильтре с одновременной промывкой его до нейтральной реакции промывных вод. Сушат полученный материал при 130оС до влажности 1% и подают его в газовый поток (воздух), в котором нагревают материал до 600оС со скоростью нагрева 50 град/с. Во время пребывания материала в газовом потоке происходит его распыление, нагрев и вспенивание графита, сопровождаемое дезинтеграцией материала. Время пребывания материала в зоне нагрева ≈15 с. Последующая подача материала в газовый поток (воздух) с поперечным сечением, в 10 раз превышающим первоначальный газовый поток, приводит к уменьшению скорости потока, благодаря этому более легкие частицы расширенного графита выносятся из зоны разделения и накапливаются в верхнем приемнике, а более тяжелые алмазные падают вниз. Потери алмазов с расширенным графитом 4,5% потери графита за счет его выгорания при вспенивании 3% Насыпная плотность расширенного графита 0,008 г/см3. Время переработки 1,6 ч, производительность процесса 6,2 кг/ч.

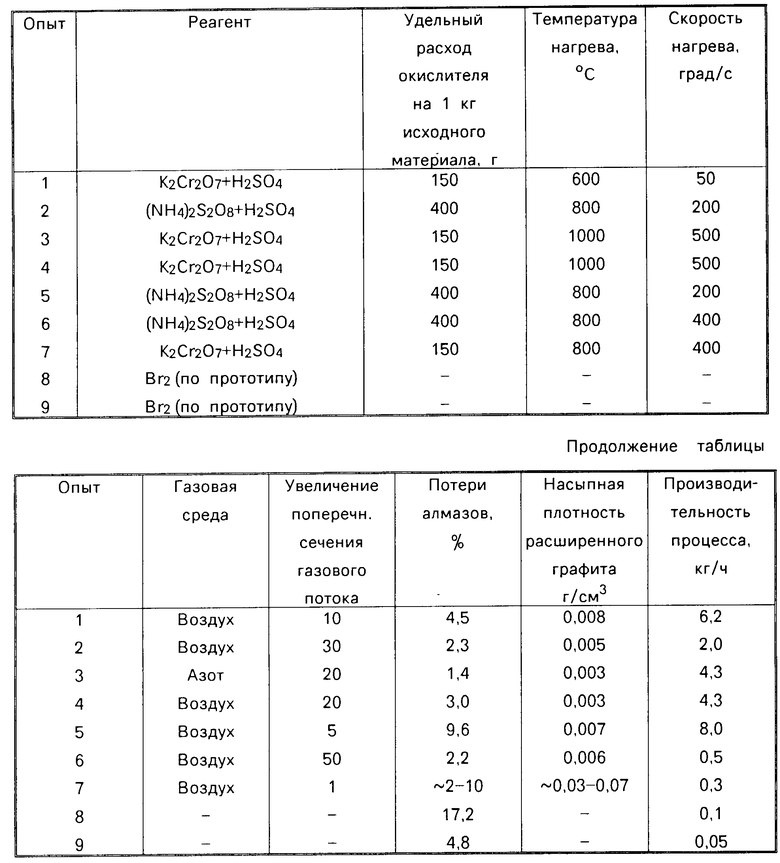

Результаты остальных опытов сведены в таблицу.

Анализ табличных данных показывает, что предлагаемые условия разделения алмаза и графита позволяют повысить производительность процесса в 10-30 раз, а также получить в качестве побочного продукта расширенный графит продукт, имеющий самостоятельную ценность.

Для получения сравнительных данных по производительности процесса авторы параллельно проводили переработку алмазографитового материала по прототипу. Были получены следующие результаты: после однократной обработки бромом потери алмазов составили 17,2% после двукратной обработки -4,8% Производительность процесса составила 0,05-0,1 кг/ч, соответственно. Второй компонент алмазографитового материала графит был выделен из смеси в виде соединения внедрения С8Вr с примесью алмазной фазы и сильно загрязненный бромом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛМАЗОГРАФИТОВОГО МАТЕРИАЛА | 1992 |

|

RU2034781C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛМАЗОГРАФИТОВОГО МАТЕРИАЛА | 1992 |

|

RU2036834C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АЛМАЗОВ В ПРИРОДНЫХ ГРАФИТСОДЕРЖАЩИХ РУДАХ И ИХ ФЛОТАЦИОННЫХ КОНЦЕНТРАТАХ | 1992 |

|

RU2041459C1 |

| СПОСОБ ОБОГАЩЕНИЯ АЛМАЗОГРАФИТОВОЙ ШИХТЫ | 2000 |

|

RU2193451C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2161123C1 |

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263070C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ ИЗ РАСШИРЕННОГО ГРАФИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕГО ВАРИАНТ | 2003 |

|

RU2264983C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА, ТЕРМОРАСШИРЕННЫЙ ГРАФИТ И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2472701C1 |

Использование: при извлечении алмазов из черновых флотоконцентратов, получаемых из руд алмазных месторождений нового генетического типа. Сущность изобретения: обрабатывают исходный материал реагентом до образования соединения внедрения в графит в смеси с алмазом и разделяют полученную смесь первоначально в потоке газа при нагреве до 600 1000°С при скорости нагрева смеси 50 500 град/с и далее разделяют алмаз и расширенный графит в газовом потоке, поперечное сечение которого в 10 30 раз больше поперечного сечения первоначального газового потока. В качестве реагента используют смесь бихромата калия с серной кислотой или персульфата аммония с серной кислотой, причем используют газовый поток воздуха или азота. 2 з.п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3969489, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

Авторы

Даты

1995-07-25—Публикация

1992-11-03—Подача