Изобретение относится к аналитической химии, а именно к способам определения алмазов в природных графито- содержащих рудах и их флотоконцентратах, и может быть использовано при разведке и разработке алмазных месторождений нового генетического типа.

Анализ такого природного сырья является трудоемким и многостадийным процессом вследствие незначительного (0,1%) содержания алмазов, представленных в основном кристаллами размером 20-50 мкм, и химической стойкости сопутствующих фаз графита и вмещающей породы. При этом содержание графита составляет 0,3-95% вмещающая порода (кварц, пироксен, слюды и пр.) остальное.

Наиболее близким техническим решением является способ определения алмаза в алмазграфитосодержащих материалах, заключающийся в том, что анализируемый образец после очистки от всех мешающих примесей помещают в трубчатую печь и сжигают при 1000оС в токе очищенного кислорода. Образующийся диоксид углерода определяют автоматизированным потенциометрическим методом [1]

Предварительная очистка алмаза состоит в том, что исходная проба сначала сплавляется с 5-6-кратным количеством едкой щелочи при 500оС в течение 1-2 ч, потом разлагается водой, фильтруется и промывается разбавленной соляной кислотой. Затем осадок вторично обрабатывается едкой щелочью, плав выщелачивают, промывают разбавленной HCl и водой, сушат и озоляют фильтр. Для удаления графита остаток после озоления фильтра обрабатывают окислительной смесью (5%-ным водным раствором бихромата калия с конц. H2SO4, взятой в количестве 8-10-кратного избытка по сравнению со стехиометрическим расходом) (при 180-200оС в течение 40-60 мин). Далее осадок отфильтровывают и просматривать под микроскопом. При наличии графита обработку окислительной смесью повторяют. Время анализа составляет 10-12 ч. При содержании графита >3% окислительную обработку проводят 3-4 раза, что значительно повышает время анализа (до 30 ч) и расход реагентов.

Недостатком указанного способа является большое время анализа, а также значительный расход реагентов. Кроме того, вследствие большого числа операций в процессе очистки алмаза возможны потери мелкодисперсных алмазов и неправильная оценка их содержания в анализируемых материалах.

Целью изобретения является сокращение времени анализа и уменьшение материальных затрат.

Техническим результатом, достигаемым при осуществлении предлагаемого изобретения, является увеличение скорости селективного окисления графита после его предварительного расширения и практически полное удаление графита за один цикл обработки в процессе щелочного сплавления пробы, проводимого также с целью разложения вмещающей породы. Экспериментально показано, что вспенивание (расширение) графита, содержащегося в пробе, и дальнейшее его окисление кислородом воздуха в процессе сплавления со щелочью в течение 1,5-2,0 ч приводит к удалению графита при полной сохранности алмаза. Сокращение времени анализа и материальных затрат достигается за счет уменьшения числа операций, необходимых для удаления мешающих примесей.

Для решения этой задачи в способе определения алмазов в природных графитосодержащих рудах и их флотоконцентратах, заключающемся в щелочном сплавлении, выщелачивании плава, фильтрации, сжигания кристаллов алмаза и количественной регистрации образовавшегося углекислого газа потенциометрическим титрованием, согласно изобретению, перед щелочным сплавлением исходный материал подвергают химической обработке реагентом, обеспечивающим образование соединения внедрения в графит, с последующим нагревом полученного материала до 500-600оС.

При этом в качестве реагента, обеспечивающего образование соединения внедрения в графит, используют смесь K2Cr2O7 + H2SO4, (NH4)2S2O8 + H2SO4,

KNO3 + H2SO4, а обработку проводят при комнатной температуре в течение 10-30 мин.

Помимо этого, после обработки реагентом полученный продукт нагревают при 500-600оС.

Сущность предложенного способа заключается в том, что полученный после обработки реагентом материал (смесь алмазов, вмещающей породы и соединения внедрения в графит), нагревают до образования расширенного графита, который обладает сильно развитой дефектной поверхностью и значительно меньшей химической устойчивостью. Высокая скорость окисления расширенного графита при температуре 500оС позволяет полностью удалить графит в процессе сплавления пробы со щелочью. Это обстоятельство сокращает время анализа и не требует большого количества реагентов, расходуемых на полное выжигание графита по прототипу.

Для получения расширенного графита полученный после обработки реагентом продукт нагревают до 500-600оС в течение 1-3 мин. Снижение температуры нагревания нецелесообразно, так как приводит к уменьшению степени расширения, что влечет за собой увеличение времени окисления графита. Увеличение температуры нагрева выше 600оС также нецелесообразно, так как может привести к потерям анализируемого компонента за счет его частичного окисления при высокой температуре. Оптимальное время нагрева составляет 1-3 мин: уменьшение или увеличение времени нецелесообразно по тем же причинам, что изложены выше.

Пример осуществления способа.

Берут 10 г исходной пробы, содержащей 10 мг алмаза, 4 г графита и 5,99 г вмещающей породы, помещают в стакан и заливают 20 мл концентрированной серной кислоты (d 1,83 г/см3) с растворенным в ней 0,6 г бихромата калия. Перемешивают при комнатной температуре в течение 20 мин, затем заливают 200 мл холодной воды, перемешивают и отфильтровывают осадок под вакуумом через плотный бумажный обеззоленный фильтр. Осадок промывают на фильтре горячей водой до нейтральной реакции промывных вод. Затем фильтр с осадком помещают в кювету из нержавеющей стали, подсушивают осадок при температуре 100оС, после чего ставят кювету в предварительно нагретую до 500оС печь на 3 мин. Затем порциями добавляют 200 г КОН и проводят сплавление пробы при 480-500оС в течение 2 ч. После этого плав выщелачивают горячей водой, фильтруют осадок промывают его разбавленной HCl,в одой и сушат. Сухой остаток просматривают под бинокуляром на отсутствие графита и определяют содержание алмаза потенциометрическим методом.

В результате анализа получают 9,99 мг алмаза. Время анализа составляет 6,5 ч.

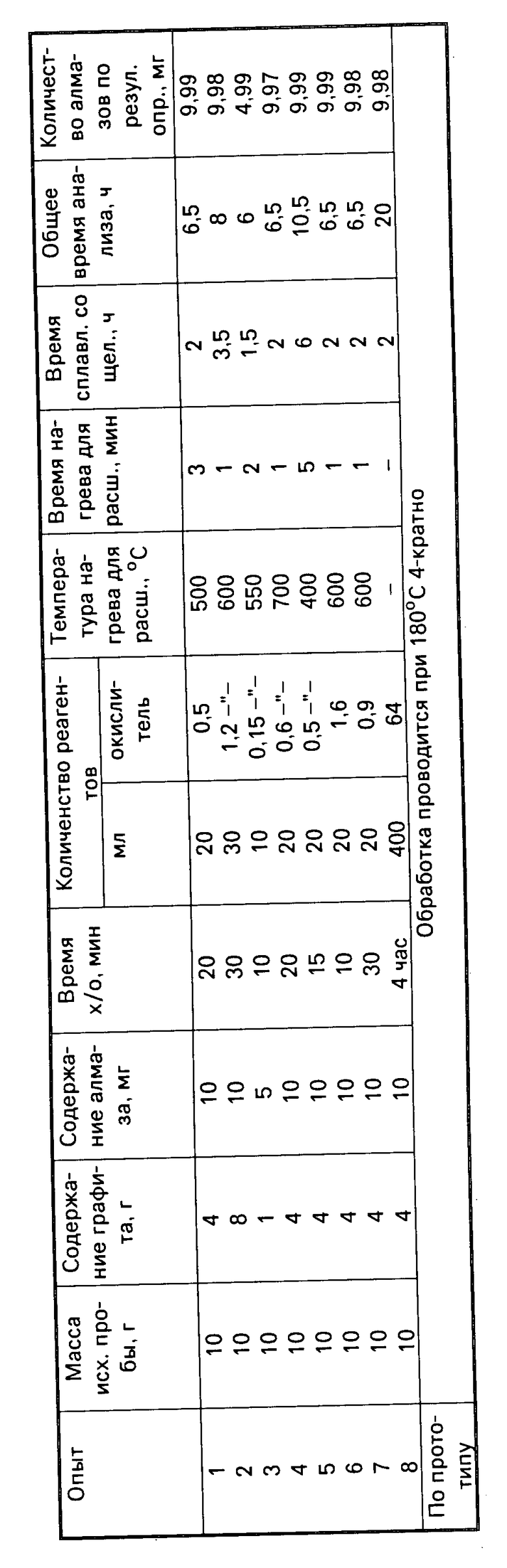

Результаты остальных опытов приведены в таблице.

Как видно из приведенных примеров, время анализа составляет 6-9 ч. Таким образом, предложенный способ позволяет сократить по сравнению с прототипом время определения в 2-3 раза. К дополнительным преимуществам метода следует отнести значительное сокращение расхода реагентов и количества операций, что уменьшает материальные затраты и дает возможность провести более правильную оценку запасов алмазов в природных рудах и продуктах их обогащения.

Способ рекомендуется использовать в практике массового анализа графитосодержащих проб при содержании графита >3%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛМАЗОГРАФИТОВОГО МАТЕРИАЛА | 1992 |

|

RU2036834C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛМАЗОГРАФИТОВОГО МАТЕРИАЛА | 1992 |

|

RU2034781C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛМАЗОГРАФИТОВОГО МАТЕРИАЛА | 1992 |

|

RU2040466C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2090498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2161123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263070C2 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГРАФИТА | 1998 |

|

RU2141449C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2082797C1 |

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2089495C1 |

Использование: химический анализ алмазприродного алмазграфитсодержащего сырья, разведка и разработка алмазных месторождений нового генетического типа. Сущность изобретения: исходный продукт обрабатывают реагентом (конц. серной + K2Cr2O7 конц.серной + (NH4)2S2O8 конц.серной + KNO3 ) при комнатной температуре в течение 10 30 мин, образующееся при этом соединение внедрения в графит переводят кратковременной термообработкой при 500 600°С в расширенный графит и проводят селективное окисление расширенного графита в процессе щелочного сплавления пробы, осуществляемого также с целью разложения породы. После этого сжигают выделенные кристаллы алмаза при 1000°С в точке кислорода и определяют содержанием углерода по количеству CO2 потенциометрическим титрованием. 2 з.п. ф-лы, 1 табл.

| Потенциометрический метод определения углерода (алмаза) в алмазосодержащих материалах с его предварительным химическим концентрированием | |||

| Методика ЦНИГРИ, утвержденная Научным Советом по аналитическим методам | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1995-08-09—Публикация

1992-11-03—Подача