Изобретение относится к технологии углеграфитовых материалов, в частности к получению окисленного графита, который может быть использован в качестве компонента огнезащитных материалов, а также для получения пенографита, применяемого для изготовления графитовой фольги.

Известен способ получения окисленного графита (ОГ), согласно которому порошок природного графита обрабатывают смесью 96% H2SO4 и 95% HNO3 при соотношении H2SO4: HNO3= 0,07, промывают до pH 7 и сушат. На 1 кг исходного графита берут 3,2 кг окислительной смеси. Термообработкой окисленного графита в присутствии NH3 получают пенографит с насыпной плотностью 5 кг/м3 [SU, 1813711, С 01 В 31/04, 12.04.1993].

Недостатком указанного способа является большой расход реагентов и воды, необходимой для отмывки окисленного графита, что удорожает указанный процесс, а также высокая насыпная плотность пенографита (ПГ).

Известен способ получения окисленного графита, включающий обработку природного графита дымящей HNO3 до образования соединения внедрения в графит, гидролиз, промывку и сушку окисленного графита при Т<80oC. Обработку ведут при массовом соотношении HNO3 к графиту 0,37-0,75:1. В результате получают окисленный графит с привесом 5-10% и степенью расширения 230-500 [RU, 2118941, С 01 В 31/04, 20.09.1998).

Недостатком указанного способа является необходимость строгого соблюдения параметров довольно сложного технологического процесса. т. к. малейшие их отклонения приводят к значительному ухудшению свойств ОГ, недостаточная стабильность окисленного графита вследствие содержания в нем остаточной HNO3, что затрудняет использование указанного ОГ в качестве компонента огнезащитных материалов.

Наиболее близким является способ получения окисленного графита, включающий последовательную обработку исходного графита азотной и уксусной кислотами, промывку водой и сушку, причем химическую обработку графита парами HNO3 или их смесью с газом-носителем ведут в течение 1-4 часов при 20-50oC, графитовую фазу дважды промывают 15 мл CH3COOH на 1,3 г графита. В результате получают окисленный графит с пониженной температурой начала вспенивания и степенью расширения 300 [SU, 1805632, С 01 В 31/04, 1995].

Недостатками указанного способа являются: значительные расходы CH3COOH, сложность технологического процесса, а также использование графита крупностью 0,5-1,0 мм, что значительно удорожает процесс.

Технической задачей изобретения является стабилизация свойств ОГ с возможностью его более широкого целевого использования, упрощение технологического процесса и снижение материальных затрат.

Поставленная задача решается тем, что в способе получения окисленного графита, включающем последовательную обработку графита кислотами, причем сначала - дымящей азотной кислотой, промывку водой и сушку обработанного кислотами продукта, обработку дымящей азотной кислотой ведут в течение 1-2 ч, а затем концентрированной серной или концентрированной фосфорной кислотой при массовом соотношении серной кислоты к графиту (0,33-0,5):1 и фосфорной кислоты к графиту (0,75-1,5):1.

В результате химической обработки графита дымящей HNO3 при использовании стехиометрического количества кислоты получают соединение внедрения азотной кислоты в графит - нитрат графита II-IV ступеней согласно известному уравнению процесса:

24n C + 5HNO3 --->C24n +NO3 - 3HNO3 + H2O + NO2,

где n=2,3,4, номер ступени нитрата графита.

Реакционная масса представляет собой сыпучую смесь, легко перемешиваемую. Этот так называемый "сухой" метод основан на высокой летучести дымящей HNO3, а разогрев реакционной смеси за счет экзотермичности процесса внедрения способствует повышению летучести азотной кислоты, увеличению скорости процесса и полноты его протекания. Кроме того, использование стехиометрических количеств HNO3 для получения нитрата графита (НГ) исключает промежуточную операцию фильтрации для отделения соединения внедрения от избытка кислоты. Предварительная обработка графита HNO3 подготавливает графитовую матрицу, придает ей высокую реакционную способность, обеспечивающую возможность совнедрения различных агентов: CH3COOH, а также H2SO4 и H3PO4. В качестве второй кислоты предлагается использование концентрированной H2SO4 (d= 1,83 г/см3) или концентрированной H3PO4 (d=1,73 г/см3). При обработке нитрата графита концентрированной H2SO4 с расходом 0,33-0,5 г на 1 г исходного графита серная кислота взаимодействует с нитратом графита с получением коинтеркалированного соединения графита, содержащего в межслоевом пространстве азотную и серную кислоты. Количество кислот, а следовательно, и свойства окисленного графита легко регулируется массовым соотношением кислота: графит на I и II стадии последовательной обработки, а также временем обработки. Последовательная обработка графита HNO3 и затем H2SO4 предлагаемым "сухим" методом в предложенных соотношениях позволяет избежать промежуточной фильтрации перед гидролизом. Оптимальным соотношением H2SO4:HNO3 следует считать 0,33-0,5, так как указанные пределы позволяют получить окисленный графит с насыпной плотностью на уровне 2-2,5 г/л, низкой коррозионной активностью и высокой стабильностью, что имеет важное значение при дальнейшем использовании ОГ для получения ПГ, а также в качестве компонента огнезащитных составов.

При обработке нитрата графита концентрированной H3PO4 с расходом 0,75-1,5 г в пересчете на 1 г исходного графита фосфорная кислота взаимодействует с нитратом графита, частично замещая молекулы HNO3 на молекулы H3PO4 с образованием коинтеркалированного соединения графита. Количество последних можно также регулировать временем обработки, которое варьируется от нескольких часов до нескольких суток. Поскольку фосфорная кислота значительно менее реакционноспособна, чем серная кислота, реакция протекает с более низкой скоростью и удовлетворительные результаты получают при длительной выдержке реакционной смеси и при более высоких расходах фосфорной кислоты. Уменьшение расхода кислоты менее 0,75 г на 1 г графита приводит к ухудшению свойств ОГ; увеличение расхода > 1,7 г/г графита также нецелесообразно, так как приводит к удорожанию процесса и не сказывается положительно на свойства ОГ.

Выбор H3PO4 в качестве второго модифицирующего агента связан с тем что, обработка окисленного графита фосфорной кислотой или ее солями придает графиту антиокислительные свойства. Кроме того, наши исследования показали, что последовательная обработка графита HNO3 и H3PO4 снижает температуру начала вспенивания, стабилизирует свойства ОГ и повышает его степень вспенивания по сравнению с окисленным графитом, полученным из чистого НГ. Более того, добавка фосфорной кислоты и ее солей повышает негорючесть материалов, так как H3PO4 является антипиреном, что важно при использовании модифицированного фосфорной кислотой ОГ в качестве компонента огнезащитных материалов.

В качестве исходных материалов использовали природный графит со средним размером частиц 0,2 мм, дымящую HNO3 (d=1,51 г/см3, H2SO4 (d=1,83 г/см3), H3PO4 (d= 1,73 г/см3). Процесс образования соединений внедрения контролировали методом РФА (ДРОН-2, Cu Kα-излучение). Гидролиз, промывку и термообработку осуществляли по стандартным методикам.

Пример 1

В реактор, снабженный мешалкой и системой отсоса газов, помещают 10 г природного графита и добавляют 6 г дымящей HNO3 (d=1,51 г/см3; массовое соотношение HNO3: Сгр= 0,6: 1). Синтез НГ проводят при комнатной температуре в течение 1 часа с отводом образующейся в процессе внедрения двуокиси азота. Затем отбирают пробу на РФА, прекращают отдув NO2 и добавляют 5 г H2SO4 (d= 1,83 г/см3, массовое соотношение H2SO4:Cгр=0,5:1) и перемешивают реакционную смесь в течение 30 минут при комнатной температуре, проводя отбор пробы на РФА. Далее в реактор добавляют 120 мл H2O и перемешивают смесь 15 минут, затем суспензию отфильтровывают и на фильтре проводят промывку 300 мл горячей (50oC) водой при перемешивании. Переносят окисленный графит с фильтра на поддон и высушивают при температуре 100oC в течение 10 мин. Как показали данные РФА, после I стадии химической обработки был получен НГ II ступени с периодом идентичности  после обработки которого H2SO4 получили смешанное соединение внедрения (СВГ) II ступени с

после обработки которого H2SO4 получили смешанное соединение внедрения (СВГ) II ступени с  В конечном результате получают окисленный графит с привесом Δm = 33% и насыпной плотностью dпг(900oC)=1,8 г/л. Общее содержание S 1,46%, содержание азота в водной вытяжке N 0,036%.

В конечном результате получают окисленный графит с привесом Δm = 33% и насыпной плотностью dпг(900oC)=1,8 г/л. Общее содержание S 1,46%, содержание азота в водной вытяжке N 0,036%.

Пример 2

Первую стадию процесса проводят, как в примере 1, затем в реактор добавляют 7,5 г H3PO4, (d=1,73 г/см3, массовое соотношение H3PO4:Сгр=0,75:1) и периодически перемешивают в течение 3 часов. Далее в реактор заливают 50 мл холодной H2O, перемешивают 15 минут и полученную суспензию отфильтровывают. Осадок промывают 250 мл теплой (45-50oC) водой и высушивают при температуре 50oC в течение 10 минут. Как показал РФА, на второй стадии обработки получали смесь двух фаз: нитрата графита и смешанного СВГ с увеличенным на  периодом идентичности по сравнению с исходным НГ. В конечном результате получают ОГ с привесом Δm = 12%, dпг (900oC)= 3,5 г/л, dпг (200oC)= 31 г/л. В водной вытяжке ОГ содержание H3PO4 1,03%, N 0,37%.

периодом идентичности по сравнению с исходным НГ. В конечном результате получают ОГ с привесом Δm = 12%, dпг (900oC)= 3,5 г/л, dпг (200oC)= 31 г/л. В водной вытяжке ОГ содержание H3PO4 1,03%, N 0,37%.

Пример 3

Все как в примере 2, за исключением того, что химическую обработку H3PO4 проводят 2 суток. В результате получают ОГ с привесом Δm = 27%, dпг (900oC)= 2,5 г/л, dпг(200oC)= 12 г/л. Содержание в водной вытяжке H3PO4 2,04%, N 0,068%.

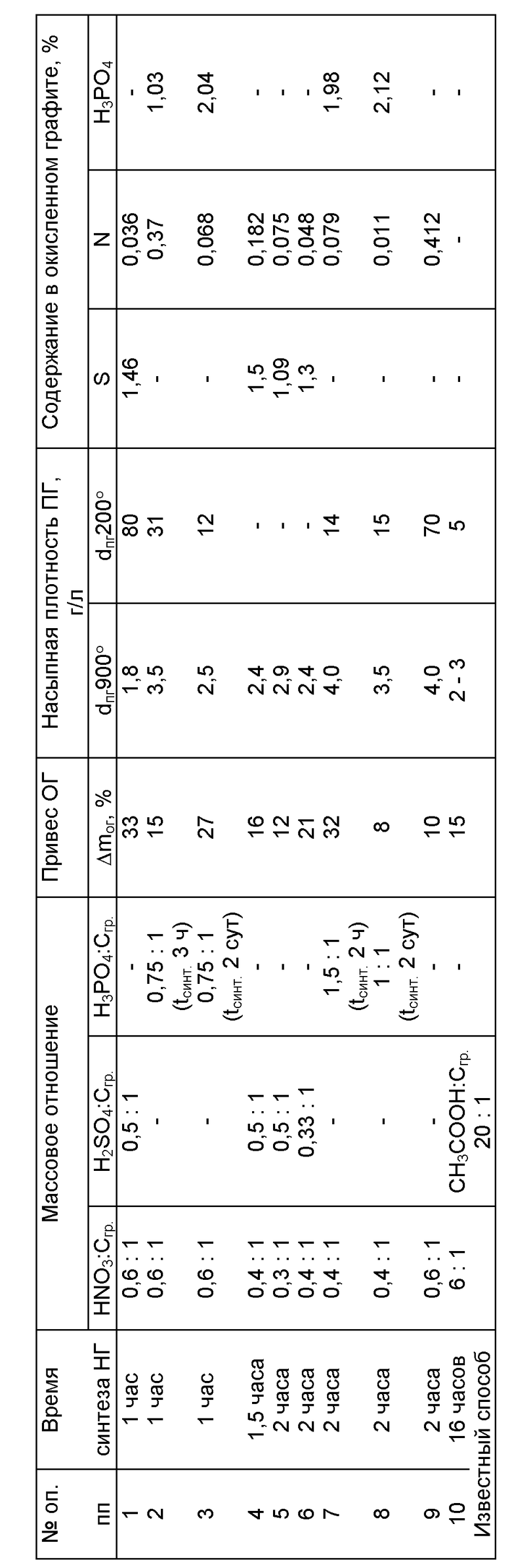

Результаты остальных опытов сведены в таблицу.

Таким образом, предлагаемый "сухой" способ синтеза позволяет значительно снизить материальные затраты за счет существенного уменьшения расходов реагентов и использования более дешевых кислот, упростить технологический процесс, исключив операции промежуточных фильтраций, стабилизировать ОГ и придать ему свойства, необходимые для многопланового использования: дополнительная обработка НГ H2SO4 позволяет получить ОГ с высокой степенью расширения и низким содержанием коррозионного агента; а обработка H3PO4 приводит к получению ОГ, обладающего антиокислительной способностью, способностью расширяться при более низких температурах и возможностью его использования в качестве антипирена и вспучивающегося компонента в огнезащитных составах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1997 |

|

RU2118941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263070C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2090498C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВОЙ ФОЛЬГИ | 2023 |

|

RU2811287C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА И ПЕНОГРАФИТ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2003 |

|

RU2233794C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2480406C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО МАТЕРИАЛА | 1997 |

|

RU2124546C1 |

| ОГНЕЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2105029C1 |

| ЭЛАСТИЧНЫЙ ОГНЕЗАЩИТНЫЙ МАТЕРИАЛ | 1997 |

|

RU2131448C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО МАТЕРИАЛА | 1997 |

|

RU2130953C1 |

Изобретение предназначено для химической промышленности и может быть использовано при получении огнезащитных материалов, графитовой фольги. В реактор с мешалкой помещают природный графит. Добавляют дымящую HNO3. Массовое соотношение HNO3 : Cгр = 0,6:1. Обработку ведут 1 - 2 ч. Добавляют H2SO4 (массовое соотношение H2SO4 : Cгр = (0,33 - 0,5) : 1) или H3PO4 (массовое соотношение H3PO4 : Cгр = (0,75 - 1,5) : 1). Обработанный продукт промывают водой, сушат при 50 - 100oC. Привес окисленного графита 8 - 33%, насыпая плотность 1,8 - 4 г/л, содержание примесей, мас.%: S - до 1,46; N - 0,011 - 0,412; H3PO4 - до 2,12. 1 табл.

Способ получения окисленного графита, включающий последовательную обработку кислотами, причем сначала дымящей азотной кислотой, промывку водой и сушку обработанного кислотами продукта, отличающийся тем, что обработку дымящей азотной кислотой ведут в течение 1 - 2 ч, а затем - концентрированной серной или концентрированной фосфорной кислотой при массовом соотношении серной кислоты к графиту (0,33 - 0,5) : 1 и фосфорной кислоты к графиту (0,75 - 1,5) : 1.

| SU 18055632 A1, 20.05.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 1986 |

|

SU1476785A1 |

| Способ получения термически расширенного графита | 1988 |

|

SU1657473A1 |

| Способ получения термически расщепленного графита | 1990 |

|

SU1798303A1 |

| Способ получения некоррозионно-активного термически расширенного графита | 1991 |

|

SU1813711A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2090498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1997 |

|

RU2118941C1 |

| US 4199628 A, 22.04.1980. | |||

Авторы

Даты

2000-12-27—Публикация

1999-07-01—Подача