Изобретение относится к технологии выделения алмазов и может быть использовано при извлечении алмазов из черновых флотоконцентратов, получаемых из руд алмазных месторождений нового генетического типа.

Известен способ очистки алмаза от графита, заключающийся в обработке исходного материала сначала азотной кислотой, а затем смесью CrO3 + конц. H2SO4 [1] Метод не экономичен, требует больших временных и материальных затрат: для полного удаления графита требуется 8 г оксида хрома и неоднократная обработка окислительной смесью при 150-180оС. Кроме того, полностью теряется второй полезный компонент графит.

Наиболее близким к предлагаемому по технической сущности является способ переработки алмазографитового материала, согласно которому измельченные продукты алмазного синтеза обрабатывают жидким бромом для перевода неалмазного углерода в соединение внедрения в графит (СВГ) состава C8Br, которое всплывает на поверхность брома и затем механически удаляется, для более полного удаления графита применяют повторную обработку бромом [2] Недостатком указанного способа является высокая токсичность брома, а также большая продолжительность обработки: более 60-80 ч. Существенным недостатком способа является его невысокая производительность и потеря второго полезного компонента смеси графита.

Задачей способа является повышение производительности процесса.

Техническим результатом, достигаемым при осуществлении предлагаемого изобретения, является возможность более быстрого и полного разделения алмаза и графита за счет серьезного изменения принципа обработки: перед разделением полученный после химической обработки продукт нагревают, переводя СВГ в расширенный графит, и отделяют последний в потоке воды. Более того, благодаря регулированию линейной скорости потока и расхода воды предоставляется реальная возможность управления производительностью процесса и его автоматизации.

Для решения этой задачи в способе переработки алмазографитового материала, заключающем обработку его реагентом с образованием соединения внедрения в графит в смеси с алмазом и последующее разделение смеси по плотности в жидкой среде, согласно изобретению, перед разделением смесь нагревают до 600-800оС при скорости нагрева смеси 50-500оС/с и разделение смеси ведут в потоке воды с направлением потока противоположным силе тяжести. При этом поток воды подают с линейной скоростью 0,1-0,5 м/мин с расходом 100-500 мас. ч. воды/мас. ч. смеси. Помимо этого, в качестве реагента используют смесь бихромата калия с серной кислотой, или персульфата аммония с серной кислотой, или нитрата калия с серной кислотой.

Сущность предлагаемого способа заключается в том, что после обработки исходного материала реагентом и нагрева полученного продукта графит, содержащийся в пробе, переходит в расширенный графит. При этом происходит дезинтеграция алмазографитового материала и резкое изменение свойств графита: его насыпная плотность находится на уровне 0,001-0,1 г/см3. Благодаря этому свойству возможно разделение алмаза и расширенного графита в воде. Проведение операции разделения в потоке воды, подаваемом с определенной скоростью и регулируемым расходом, создает благоприятные условия разделения: при поступлении алмазографитового материала в водный поток происходит быстрый вынос частиц расширенного графита в поверхностный слой и удаление графита самотеком в приемную емкость или непосредственно на фильтр, где графит обезвоживается. В нижней части разделительной системы происходит осаждение значительно более тяжелого алмазсодержащего материала, который выгружается по мере накопления. Таким образом, проведение разделения смеси после ее нагрева и перевода графита в расширенный графит, осуществляемое в водном потоке, резко повышает производительность процесса, позволяет исключить его периодичность и создает реальные условия для его регулирования.

В предлагаемом способе для превращения графита, содержащегося в исходном материале, в расширенный графит на стадии химической обработки могут быть использованы различные реагенты, однако предпочтительнее окислительные смеси K2Cr2O7+H2SO4, или (NH4)2S2O8+H2SO4, или KNO3+H2SO4, так как методика работы с ними проста, хорошо воспроизводится и не требует сложного оборудования.

Нагрев полученного после химической обработки продукта осуществляют при температуре 600-800оС со скоростью нагрева 50-500оС/c. Уменьшение температуры нагрева ниже 600оС и скорости нагрева ниже 50оС/с нецелесообразно, так как образующийся при этом расширенный графит будет недостаточно легким и его будет трудно количественно и быстро отделить от алмазной фазы, что приведет к снижению производительности процесса и загрязнению алмазов графитом. Повышение температуры нагрева выше 800оС также нецелесообразно, так как нагрев проводят на воздухе и вследствие этого возможны потери алмазов за счет их окисления. Повышение скорости нагрева выше 500оС/с трудно осуществимо в техническом отношении: требуется более сложная и энергоемкая аппаратура, что приводит к значительным материальным затратам.

Разделение алмаза и расширенного графита проводят в потоке воды, подаваемом с линейной скоростью 0,1-0,5 м/мин. Уменьшение линейной скорости менее 0,1 м/мин приводит к уменьшению производительности процесса. Кроме того, малая скорость водного потока отрицательно влияет на полноту разделения: возможны потери алмазов с расширенным графитом и загрязнение алмазов графитом. Увеличение линейной скорости водного потока более 0,5 м/мин приводит к сокращению времени разделения, что в свою очередь ухудшает полноту разделения: возможен вынос мелких алмазов вместе с расширенным графитом. Увеличивается также расход воды, что нежелательно.

Помимо этого, для количественного разделения алмазографитового материала необходимо согласование расхода воды, пропускаемого через разделительную систему, и массы обрабатываемого материала. Полнота разделения обеспечивается следующим соотношением: 100-500 мас.ч. воды/мас.ч. материала. Уменьшение расхода воды менее 100 мас.ч. оказывает отрицательное влияние на полноту разделения и уменьшает производительность процесса. Увеличение расхода воды 500 мас.ч. нецелесообразно, так как приводит к неоправданно большим затратам воды и также к снижению производительности процесса.

Разделение алмаза и графита проводят в водном потоке с направлением потока противоположным силе тяжести. То-есть, поток направлен снизу вверх, и это способствует быстрому выносу частиц расширенного графита на водную поверхность, а оптимально подобранная скорость потока и расход воды не допускает выноса частиц алмаза вместе с расширенным графитом.

П р и м е р 1. 10 кг алмазографитового материала дисперсностью менее 200 мкм, содержащего 2 кг графита, 10 г алмазов, остальное вмещающая порода (кварц, пироксен, слюды и пр.) помещают в кислотостойкий реактор с мешалкой, заливают 10 л концентрированный H2SO4 добавляют 300 г K2Cr2O7 и перемешивают при комнатной температуре в течение 30 мин. Затем приливают 50 л холодной воды, перемешивают и отфильтровывают на нутч-фильтре с одновременной промывкой осадка до нейтральной реакции промывных вод. Далее сушат осадок при 110оС до влажности 1% и проводят нагрев полученного продукта при температуре 800оС со скоростью нагрева 500оС/c.

Затем полученная смесь расширенного графита и алмазсодержащего материала поступает в разделительную систему, в которую снизу вверх подают поток воды с линейной скоростью 0,1 м/мин при расходе воды 100 мас.ч./мас.ч. смеси. Расширенный графит всплывает наверх, алмаз и силикатные породы оседают на дно.

Получают алмазсиликатный продукт, содержащий 9,9 г алмазов и следы графита (менее 0,5%). Выход расширенного графита составляет 1,9 кг. Суммарные потери алмазов 0,1 г (за счет окисления в процессе термообработки, частичного выноса самой мелкой фракции вместе с расширенным графитом и механические потери).

Время разделения 3 ч. Производительность процесса 3,3 кг/час.

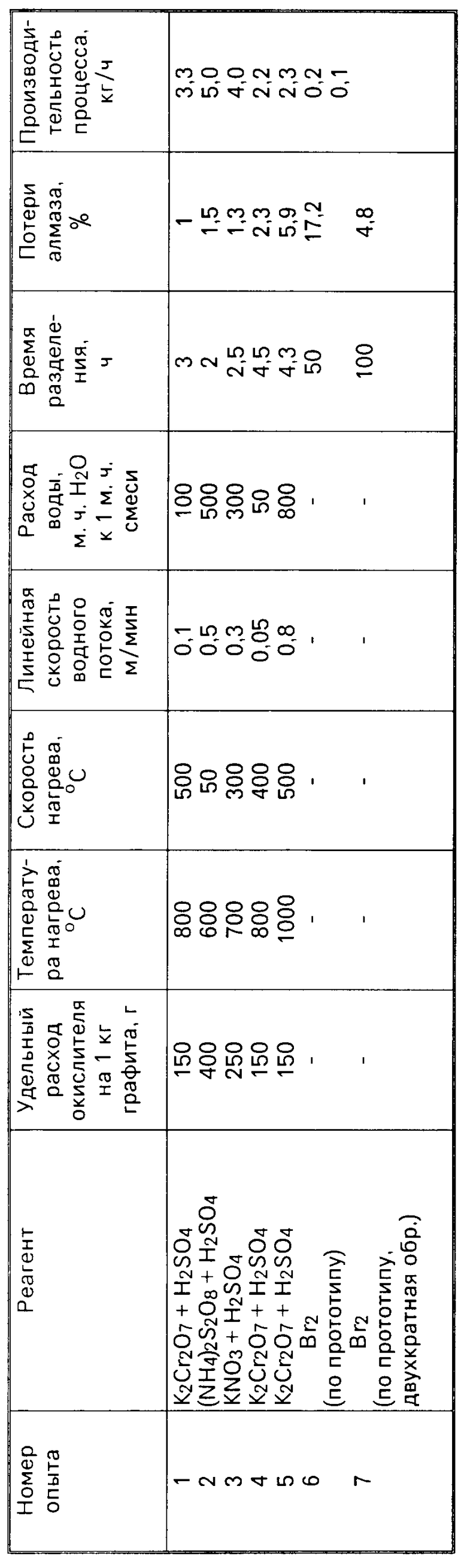

Результаты остальных опытов приведены в таблице.

Для получения сравнительных данных по производительности процесса разделения авторы параллельно проводили переработку алмазографитового материала по прототипу. Были получены следующие результаты: после однократной обработки бромом потери алмазов составили 17,2% после двухкратной 4,8% производительность процесса 0,2 и 0,1 кг/ч соответственно.

Таким образом, переработка алмазографитового материала, осуществляемая по предложенному способу, позволяет в ≈ 20-30 раз повысить производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛМАЗОГРАФИТОВОГО МАТЕРИАЛА | 1992 |

|

RU2034781C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АЛМАЗОВ В ПРИРОДНЫХ ГРАФИТСОДЕРЖАЩИХ РУДАХ И ИХ ФЛОТАЦИОННЫХ КОНЦЕНТРАТАХ | 1992 |

|

RU2041459C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛМАЗОГРАФИТОВОГО МАТЕРИАЛА | 1992 |

|

RU2040466C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГРАФИТА | 1998 |

|

RU2141449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2161123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ ИЗ РАСШИРЕННОГО ГРАФИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1997 |

|

RU2118941C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1594865A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2090498C1 |

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

Использование: при извлечении алмазов из черновых флотоконцентратов, получаемых из руд алмазных месторождений нового генетического типа. Сущность изобретения: исходный материал обрабатывают реагентом до образования смеси соединения внедрения в графит и алмаза, нагревают полученную смесь до 600 - 800°С при скорости нагрева 50 - 500°С с целью перевода соединения внедрения в расширенный графит и затем разделяют алмаз и расширенный графит в потоке воды, подаваемой с линейной скоростью 0,1 - 0,5 м/мин с расходом 100 - 500 мас. ч. воды / мас. ч. обрабатываемой смеси. При этом направление водного потока противоположно силе тяжести. В качестве реагента используют смесь бихромата калия с серной кислотой или персульфата аммония с серной кислотой, или нитрита калия с серной кислотой. 2 з.п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3969489, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

Авторы

Даты

1995-06-09—Публикация

1992-11-03—Подача