Изобретение относится к порошковой металлургии и касается производства крупногабаритных изделий из твердосплавных порошков. К таким изделиям относятся волоки, оправки и др.

Известен способ изготовления изделий из порошков твердых сплавов методом осевого прессования на гидравлических и механических прессах в жестких формах.

Недостаток этого способа заключается в том, что для получения крупногабаритных заготовок требуется прессовое оборудование большой единичной мощности и невозможно получить равномерную по сечению плотность заготовки, так как из-за наличия трения порошка по стенкам жесткой формы нельзя обеспечить равномерную деформацию прессуемого порошка.

Наиболее близким техническим решением к заявленному способу является гидростатический способ изготовления изделий из порошков твердых сплавов, при котором используют оболочку (форму) из эластичного материала, загружают в нее порошок твердого сплава, уплотняют его, герметизируют и вакуумируют оболочку и подвергают ее всестороннему гидростатическому прессованию с давлением 1000 атм, выдерживают 2 мин при этом давлении и затем снижают его до атмосферного в течение 5-6 мин.

Этим способом, принятым за прототип, получение изделий с толщиной стенки более 20 мм приводит к появлению в прессовках трещин, возникающих в результате эффекта упругого последействия в изделиях, что приводит к снижению качества поверхности, особенно толстостенных заготовок, а также к недостаточной твердости и плотности изделия без воздушных и газовых пор.

Все это приводит к браку заготовок и тем самым к снижению выхода годного.

Предлагаемое техническое решение позволяет повысить качество изделий и тем самым выход годного, преимущественно толстостенных, с толщиной стенки 20-35 мм.

Указанный технический результат достигается способом изготовления изделий, включающем загрузку в эластичную оболочку твердосплавного порошка, его уплотнение, герметизацию оболочки и ее гидростатическое прессование. Новым в способе является то, что осуществляют предварительное гидростатическое прессование оболочки с порошком твердого сплава с последующей досыпкой в нее порошка, при этом величина давления предварительного прессования составляет 16-22% величины давления основного прессования.

Указанная величина давления предварительного прессования выбрана на основании экспериментальных данных. С точки зрения повышения качества толстостенных изделий и выхода годного выбранная величина давления предварительного прессования является оптимальной, так как обеспечивает получение изделий без трещин, с твердой и плотной структурой и сниженной величиной брака.

Величина давления предварительного прессования менее 16% величины давления основного прессования приводит к недостаточной прочности изделия, к продольным внутренним трещинам и к осыпанию торцов. Величина предварительного прессования более 22% давления основного прессования приводит к радиальным трещинам готового изделия.

В источниках научно-технической и патентной информации не обнаружено технических решений, содержащих признаки, аналогичные совокупности признаков заявленного технического решения, следовательно, оно имеет изобретательский уровень.

Сущность заявленного способа изготовления изделий из твердосплавных порошков заключается в том, что в эластичную оболочку загружают смесь порошка, предварительно разравнивают и уплотняют его в оболочке на вибростоле, дополнительно досыпают порошок в оболочку до стабилизированного объема, герметизируют, вакуумируют ее и подвергают предварительному гидростатическому прессованию при давлении, составляющем 16-22% от величины давления основного прессования.

Основное прессование осуществляют после сброса давления предварительного прессования и извлечения эластичной оболочки из гидростата. Для осуществления основного прессования в извлеченную из гидростата оболочку снова загружают порошок, т. е. досыпают его в зазор между изделием и стенками оболочки, уплотняют порошок, герметизируют и вакуумируют оболочку и снова подвергают ее прессованию с давлением, в несколько раз превышающим давление предварительного прессования. Затем выдерживают оболочку под этим давлением, после чего производят сброс давления и оболочку извлекают из гидростата.

Затем опрессованную заготовку предварительно спекают и обрабатывают по наружному диаметру и торцам, далее ведут окончательное спекание, выдержку в печи при максимальной температуре и охлаждение.

П р и м е р. Между эластичной оболочкой из резины или полиуретана с внутренним диаметром 80 мм и стальным центральным стержнем диаметром 25 мм засыпают смесь вольфрамо-кобальтового порошка ВК-15, разравнивают и уплотняют его на вибростоле с досыпкой смеси в процессе вибрации. Режимы вибрации: частота 50 Гц, амплитуда 0,1-0,15 мм, время 30 с. Загруженную порошком оболочку герметизируют и вакуумируют, устанавливают в гидростат Q1С-20-200 и подвергают предварительному прессованию давлением 160 атм с выдержкой под давлением 4 с и временем декомпрессии 40 с.

После сброса предварительного давления оболочку извлекают из гидростата, в зазор между заготовкой и стенками оболочки дополнительно досыпают смесь порошка ВК-15, снова герметизируют, вакуумируют оболочку и осуществляют ее основное прессование в том же гидростате с давлением 1000 атм, выдержкой под давлением 6 с и временем декомпрессии 120 с.

Отпрессованную заготовку предварительно спекают в вакуумной печи при 1100оС, скорость подъема температуры 150о/ч глубина вакуума 10-2мм рт.ст. Предварительно спеченную заготовку обрабатывают по наружному диаметру и торцам инструментом из алмаза или эльбора, после чего проводят окончательное спекание при 1450-1480оС, глубине вакуума 10-3 мм рт.ст. и скорости подъема температуры 200о/ч. Выдержка при максимальной температуре 1,5-2 ч, охлаждение вместе с печью.

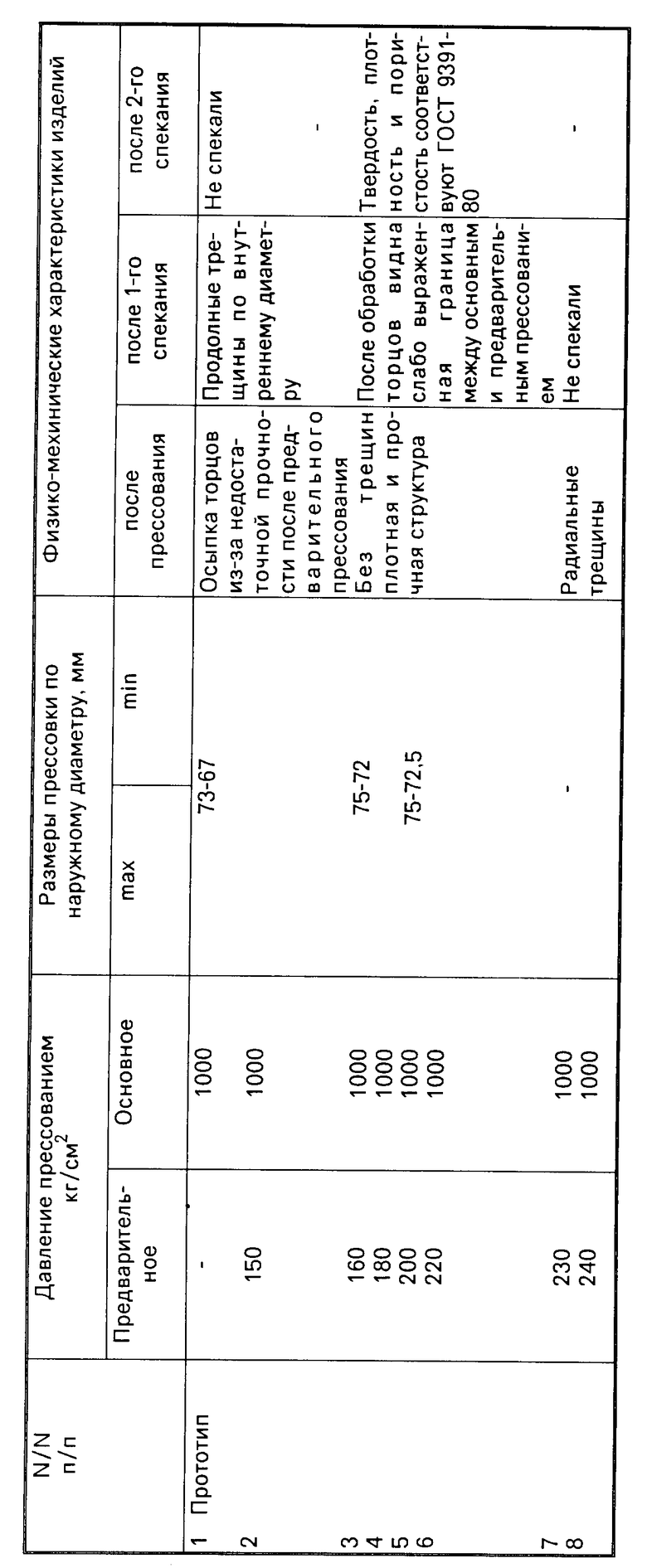

В заявленном способе величины давлений предварительного и основного прессований варьировались при сохранении всех остальных параметров, технологических приемов и режимов спекания. Результаты этих испытаний представлены в таблице.

Из таблицы видно, что изделия из твердосплавных металлических порошков изготовленные по заявленному способу (3-6), соответствуют ГОСТу 9391-80 и имеют требуемую твердость, плотность, пористость, высокое качество.

В то время как изделия изготовленные с предварительным прессованием выше 220 кг/см2 и ниже 160 кг/см2 (2, 7 и 8) не соответствуют ГОСТу 9391-80 и имеют радиальные трещины после основного прессования и недостаточную прочность.

Заявленный способ изготовления изделий из твердосплавных металлических порошков позволяет получать крупногабаритные твердосплавные заготовки высокой плотности без воздушных и газовых пор, что приводит к снижению брака заготовок и повышению выхода годного.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

| Способ изготовления сложнофасонных изделий из порошка | 1981 |

|

SU967678A1 |

| Способ изостатического прессования фасонных изделий из порошков | 1990 |

|

SU1759551A1 |

| СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ЛОПАТОК ИЗ ПОРОШКА | 1989 |

|

SU1790805A1 |

| Устройство для гидростатического прессования | 1982 |

|

SU1071431A1 |

| Пресс-форма для гидростатического прессования порошка | 1981 |

|

SU994111A1 |

| СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033898C1 |

| Пресс-форма для изостатического прессования изделий из порошков | 1977 |

|

SU669562A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| Способ гидростатического прессования изделий из порошка | 1983 |

|

SU1156851A1 |

Изобретение относится к порошковой металлургии и касается производства изделий из металлических порошков. Способ изготовления изделий включает загрузку в эластичную оболочку порошка, его уплотнение, герметизацию оболочки, ее гидростатическое прессование и спекание заготовки. Новым в способе является то, что осуществляют предварительное гидростатическое прессование эластичной оболочки с дополнительной досыпкой в нее порошка и с величиной давления, составляющей 16-22% величины давления основного гидростатического прессования. Достигаемый технический результат в заявленном решении позволяет повысить качество изделий, преимущественно толстостенных, и тем самым снизить брак изделий и увеличить выход годного. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДОСПЛАВНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающий загрузку порошка в эластичную оболочку, уплотнение, герметизацию оболочки, гидростатическое прессование и последующее спекание, отличающийся тем, что осуществляют предварительное гидростатическое прессование с величиной давления, составляющей 16 22% величины давления основного гидростатического прессования, и дополнительную досыпку порошка в оболочку.

| Отчет по теме "Разработка и освоение технологии изготовления крупногабаритных твердосплавных заготовок ", НПО "Тулачермет", Тула, 1984, с.25. |

Авторы

Даты

1995-08-09—Публикация

1993-05-26—Подача