4

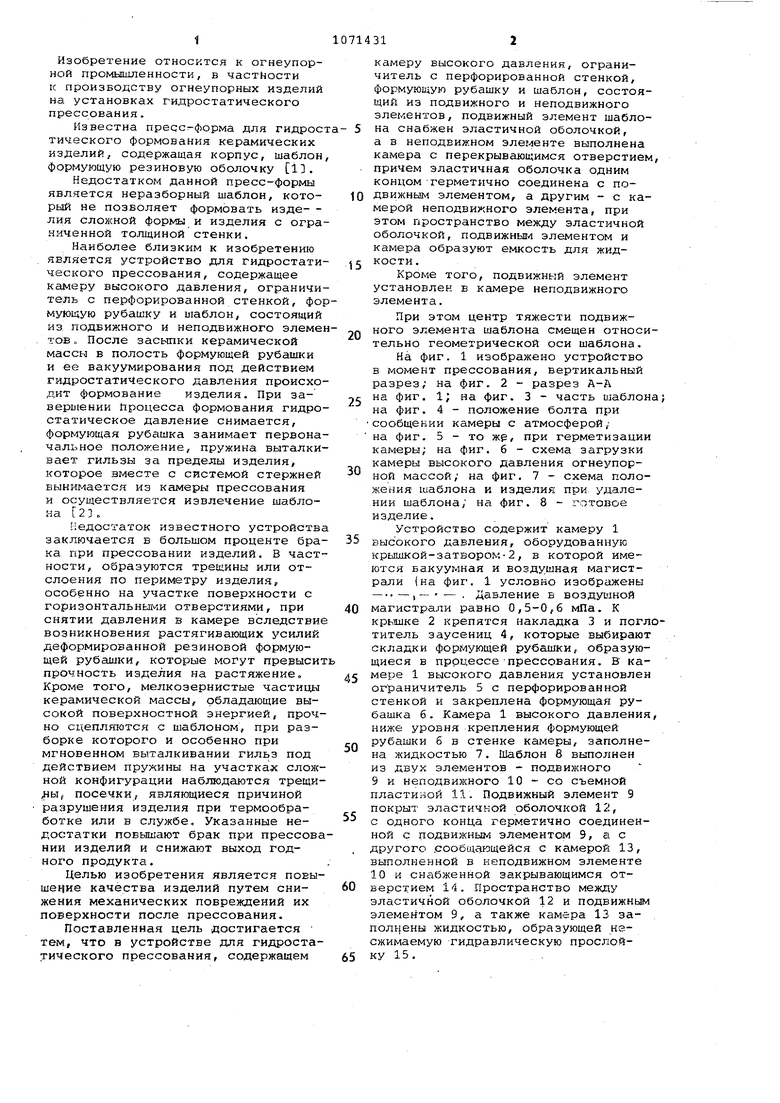

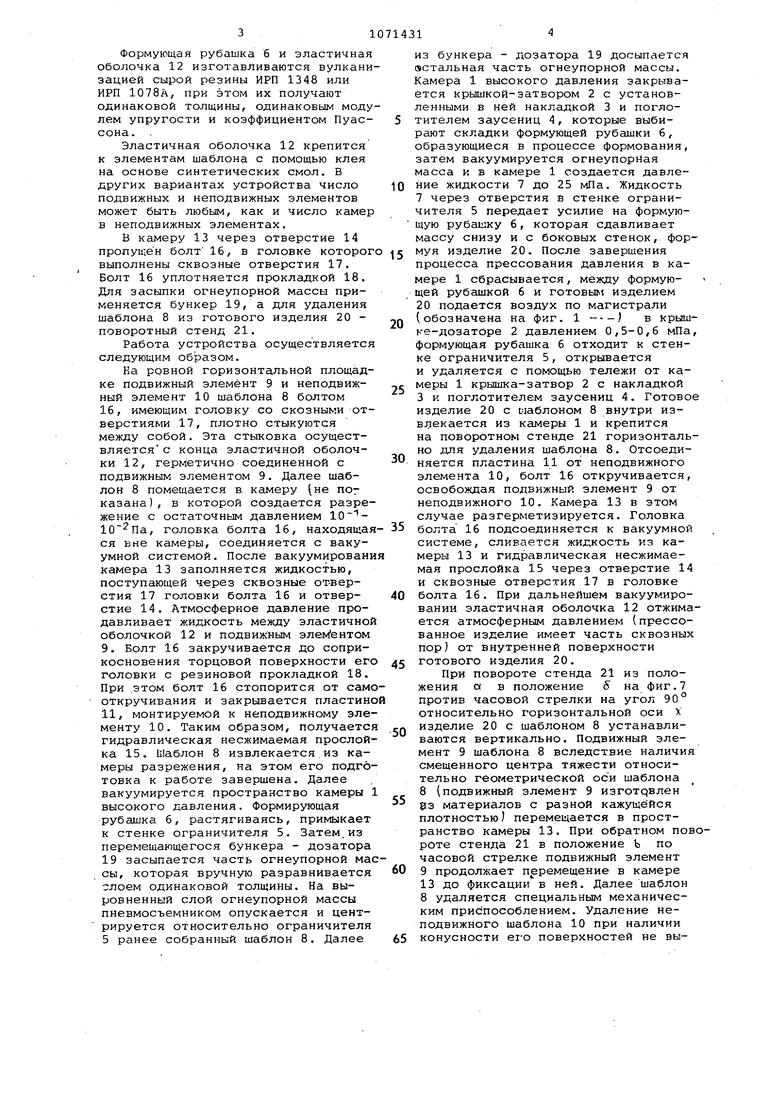

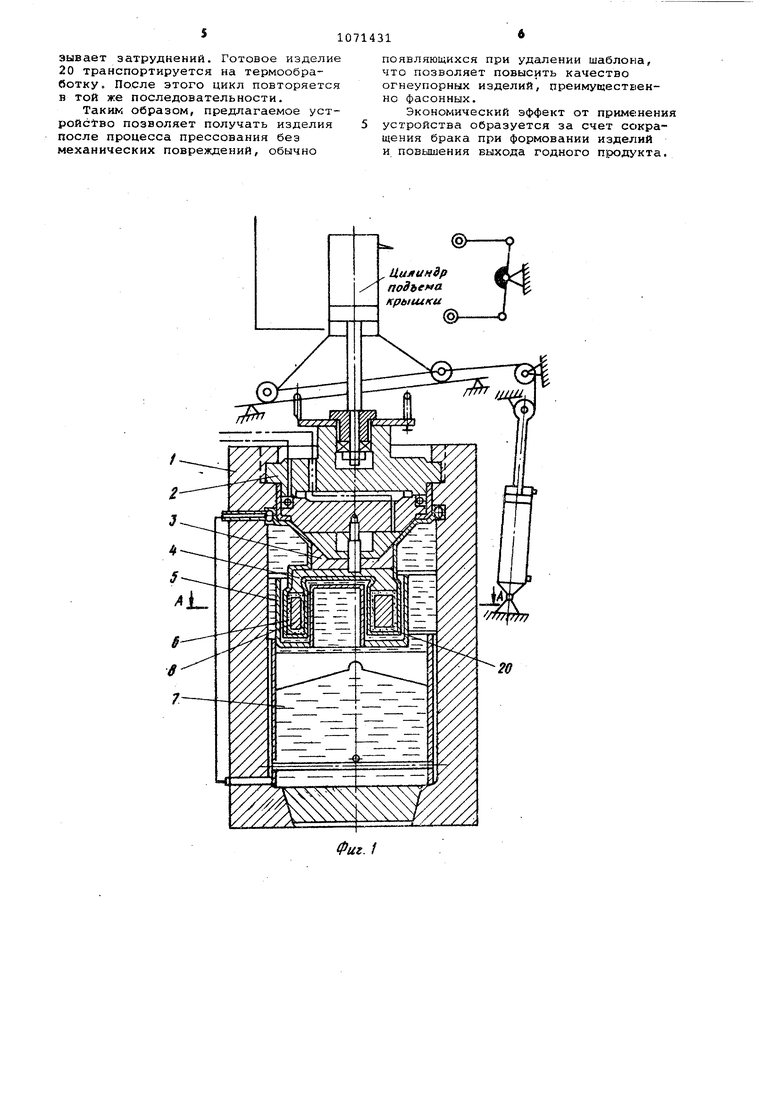

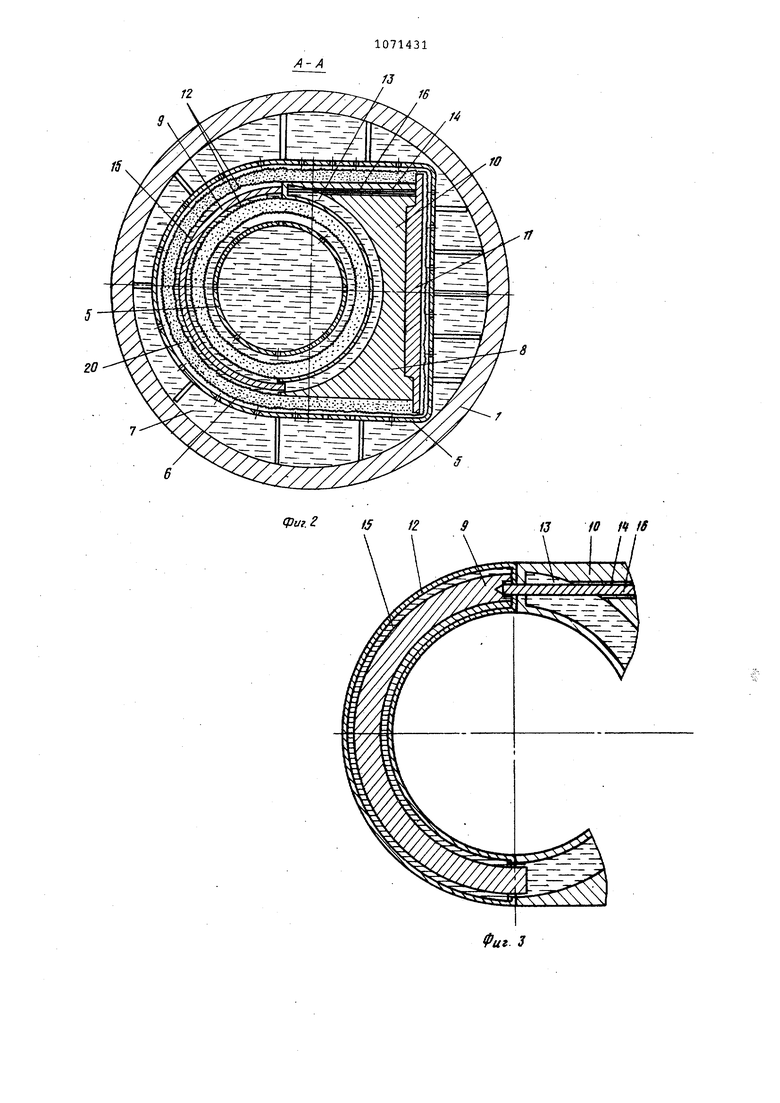

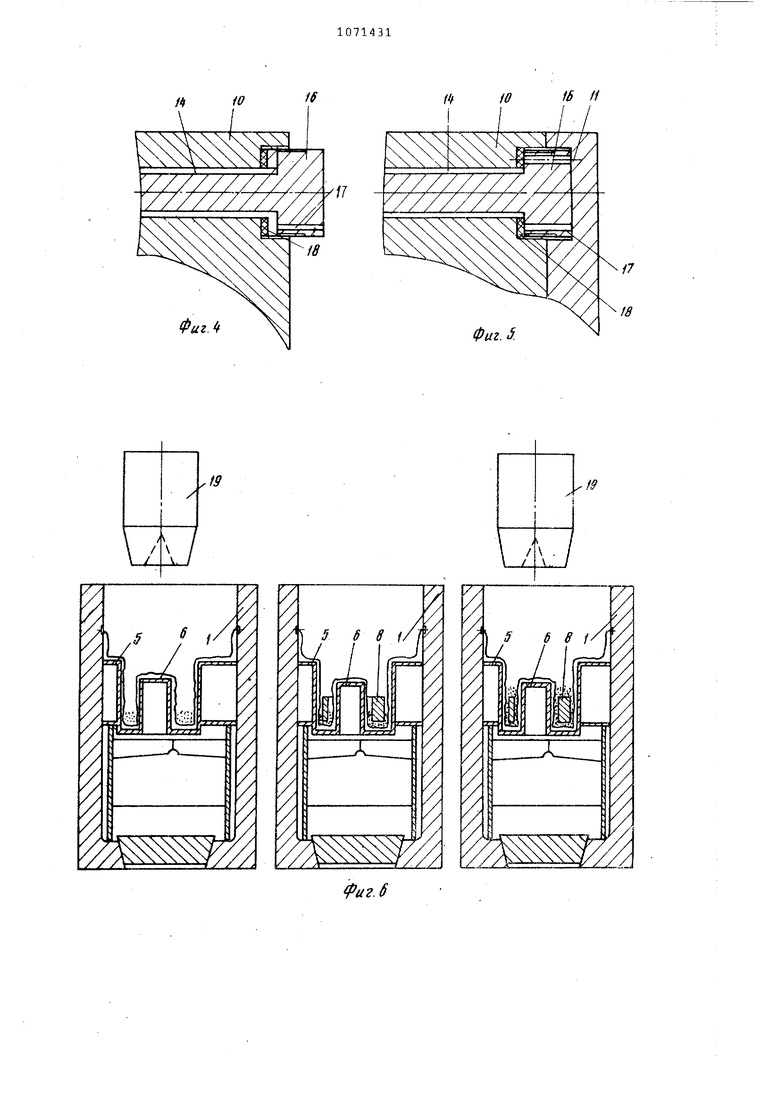

00 Изобретение относится к огнеупорной промьгшленности, в частности к производству огнеупорных изделий на установках гидростатического прессования. Известна пресс-форма для гидрос тического формования керамических изделий, содержащая корпус, шаблон формующую резиновую оболочку 1. Недостатком данной пресс-формы является неразборный шаблон, который не позволяет формовать изде- ЛИЯ сложной формы и изделия с огра ниченной ТО.ШЦИНОЙ стенки. Наиболее близким к изобретению является устройство для гидростати ческого прессования, содержащее камеру высокого давления, ограничи тель с перфорированной стенкой, фо мующую рубашку и шаблон, состоящий из подвижного и неподвижного элеме IQB« После засыпки керамической массы в полость формующей рубашки и ее вакуумирования под действием гидростатического давления происхо дит формование изделия. При завершении йроцесса формования гидро статическое давление снимается, формующая рубашка занимает первона чальное положение, пружина выталки вает гильзы за пределы изделия, которое вместе с системой стержней вынимается из камеры прессования и осуществляется извлечение шаблона 23, Недостаток известного устройств заключается в большом проценте бра ка при прессовании изделий. В част ности, образуются трещины или отслоения по периметру изделия, особенно на участке поверхности с горизонтальными отверстиями, при снятии давления в камере вследстви воэникновения растягивающих усилий деформированной резиновой формующей рубашки, которые могут прерыси прочность изделия на растяжение. Кроме того, мелкозернистые частицы керамической массы, обладающие высокой поверхностной энергией, проч но сцепляются с шаблоном, при разборке которого и особенно при мгновенном выталкивании гильз под действием пружины на участках слож ной конфигурации наблюдаются трещи jtitiif посечки, являющиеся причиной разрушения изделия при термообработке или в службе. Указанные недостатки повышают брак при прессова нии изделий и снижают выход годного продукта. Целью изобретения является повышение качества изделий путем снижения механических повреждений их поверхности после прессования. Поставленная цель достигается тем, что в устройстве для гидростатического прессования, содержащем камеру высокого давления, ограничитель с перфорированной стенкой, формуюцдую рубашку и шаблон, состоящий из подвижного и неподвижного элементов, подвижный элемент шаблона снабжен эластичной оболочкой, а Б неподвижном элементе выполнена камера с перекрывающимся отверстием, причем эластичная оболочка одним концом-герметично соединена с подвижныъ1 элементом, а другим - с камерой неподвижного элемента, при этом пространство между эластичной оболочкой, ПОДВИЖНЫ14 элементом и камера образуют емкость для жидкости. Кроме того, подвижный элемент установлен в камере неподвижного элемента. При этом центр тяжести подвижного элемента шаблона смещен относительно геометрической оси шаблона. На фиг. 1 изображено устройство в момент прессования, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - часть шаблона; на фиг. 4 - положение болта при сообщении камеры с атмосферой,: на фиг. 5 - то жэ, при герметизации камеры; на фиг. б - схема загрузки камеры высокого давления огнеупорной массой; на фиг. 7 - схема положения шаблона и изделия при удалении шаблона; на фиг. 8 - готовое изделие. Устройство содержит камеру 1 высокого давления, оборудованную крышкой-затвором-2, в которой имеются вакуумная и воздушная магистрали (на фиг. 1 условно изображены - -,- - , Давление в воздушной магистрали равно 0,5-0,6 мПа. К крышке 2 крепятся накладка 3 и поглотитель заусениц 4, которые вы)ирают складки формующей рубашки, образующиеся в процессе-прессования. В камере 1 высокого давления установлен ог эаничитель 5 с перфорированной стенкой и закреплена формующая рубашка б. Камера 1 высокого давления, ниже уровня крепления формующей рубашки б в стенке камеры, заполнена жидкостью 7. Шаблон 8 выполнен из двух элементов - подвижного 9и неподвижного 10 - со съемной пластиной 11. Подвижный элемент 9 покрыт эластичной оболочкой 12, с одного конца герметично соединенной с подвижным элементом 9, ас другого .соободакгщейся с камерой 13, выполненной в неподвижном элементе 10и снабженной закрывающимся отверстием 14. Пространство между эластичной оболочкой 12 и подвижным элементом 9, а также камера 13 за- , полыены жидкостью, образующей несжимаемую гидравлическую прослойку 15.

Формующая рубашка б и эластичная оболочка 12 изготавливаются вулканизацией сырой резины ИРП 1348 или ИРП 1078А, при этом их получают одинаковой толщины, одинаковым модулем упругости и коэффициентом Пуассона.

Эластичная оболочка 12 крепится к элементам щаблона с помощью клея на основе синтетических смол. В других вариантах устройства число подвижных и неподвижных элементов может быть любым, как и число камер в неподвижных элементах.

В камеру 13 через отверстие 14 пропущен болт 16, в головке которог выполнены сквозные отверстия 17. Болт 16 уплотняется прокладкой 18. Для засыпки огнеупорной массы применяется бункер 19, а для удаления шаблона 8 из готового изделия 20 поворотный стенд 21.

Работа устройства осуществляется следующим образом.

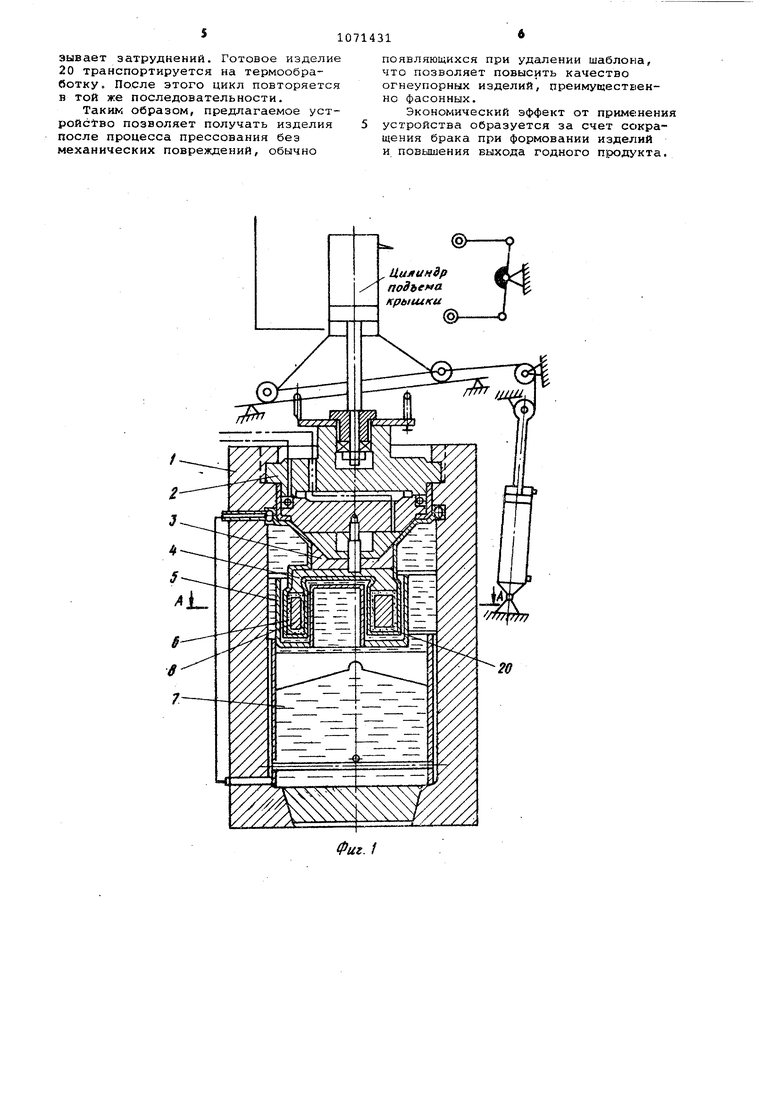

На ровной горизонтальной площадке подвижный элемент 9 и неподвижный элемент 10 шаблона 8 болтом 16, имеющим головку со скозными отверстиями 17, плотно стыкуются между собой. Эта стыковка осуществляется с конца эластичной оболочки 12, герметично соединенной с подвижньом элементом 9. Далее шаблон 8 помещается в камеру не пог казана), в которой создается разрежение с остаточным давлением , головка болта 16, находящаяся вне камеры, соединяется с вакуумной системой. После вакуумировани камера 13 заполняется жидкостью, поступающей ч«рез сквозные отверстия 17 головки болта 16 и отверстие 14. Атмосферное давление продавливает жидкость между эластичной оболочкой 12 и подвижным 3neNfeHTOM 9. Болт 16 закручивается до соприкосновения торцовой поверхности его головки с резиновой прокладкой 18. При этом болт 16 стопорится от самооткручивания и закрывается пластино 11, монтируемой к неподвижному элементу 10. Таким образом, получается гидравлическая несжимаемая прослойка 15. Шаблон 8 извлекается из камеры разрежения, на этом его подготовка к работе завершена. Далее вакуумируется пространство камеры 1 высокого давления. Формирующая рубашка 6, растягиваясь, примыкает к стенке ограничителя 5. Затем.из перемещающегося бункера - дозатора 19 засыпается часть огнеупорной массы, которая вручную разравнивается слоем одинаковой толщины. На выровненный слой огнеупорной массы пневмосъемником опускается и центрируется относительно ограничителя 5 ранее собранный шаблон 8. Далее

из бункера - дозатора 19 досыпается детальная часть огнеупорной массы. Камера 1 высокого давления закрывается крышкой-затвором 2 с установленными в ней накладкой 3 и поглотителем заусениц 4, которые выбирают складки формующей рубашки 6, образующиеся в процессе формования, затем вакуумируется огнеупорная масса к в камере 1 создается давление жидкости 7 до 25 мПа. Жидкость

7через отверстия в стенке ограничителя 5 передает усилие на формующую рубашку 6, которая сдавливает массу снизу и с боковых стенок, формуя изделие 20. После завершения процесса прессования давления в камере 1 сбрасывается, между формующей рубашкой 6 и гoтoвld изделием

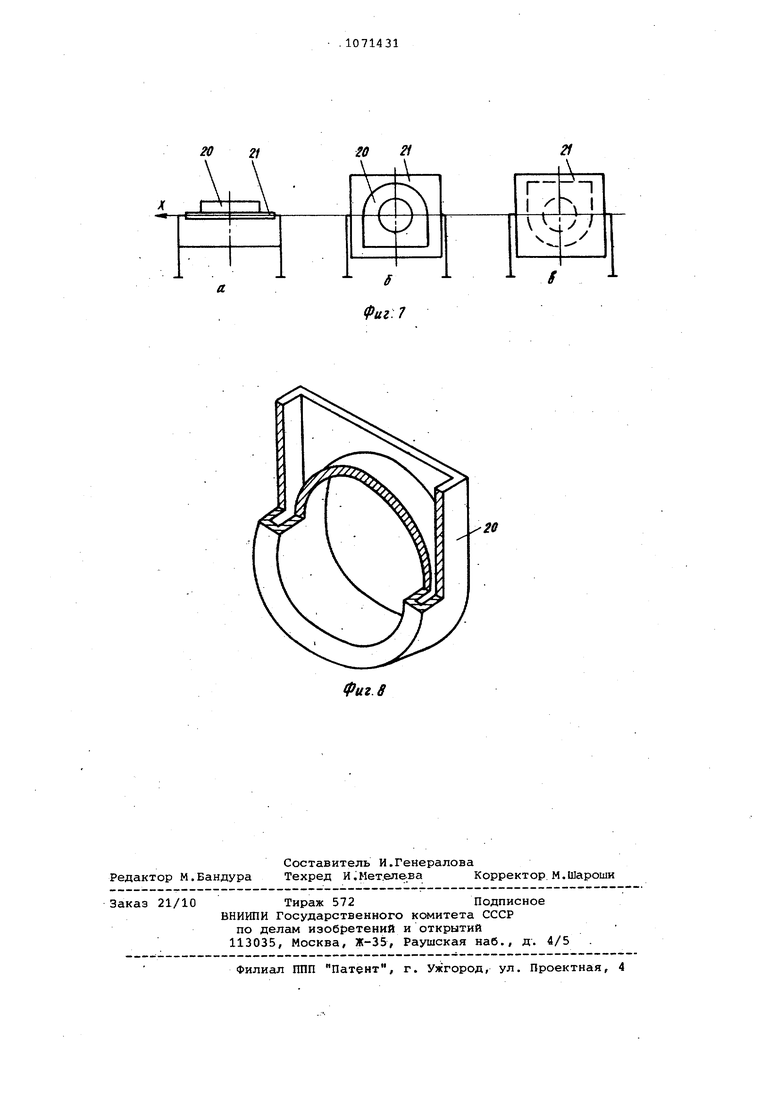

20 подается воздух по магистрали (обозначена на фиг. 1) в крышке-дозаторе 2 давлением 0,5-0,6 мПа формующая рубашка 6 отходит к стенке ограничителя 5, открывается и удаляется с помощью тележи от камеры 1 крышка-затвор 2 с накладкой 3 и поглотителем заусениц 4. Готово изделие 20 с 1; аблоном 8 внутри извлекается из камеры 1 и крепится на поворотном стенде 21 горизонтально для удаления шаблона 8. Отсоединяется пластина 11 от неподвижного элемента 10, болт 16 откручивается, освобождая подвижный элемент 9 от неподвижного 10. Камера 13 в этом случае разгерметизируется. Головка болта 16 подсоединяется к вакуумной системе, сливается жидкость из камеры 13 и гидравлическая несжимаемая прослойка 15 через отверстие 14 и сквозные отверстия 17 в головке болта 16. При дальнейшем вакуумировании эластичная оболочка 12 отжимается атмосферным давлением (прессованное изделие имеет часть сквозных пор) от внутренней поверхности готового изделия 20.

При повороте стенда 21 из положения а в положение 6 на фиг. 7 против часовой стрелки на угол 90° относительно горизонтальной оси X изделие 20 с шаблоном В устанавливаются вертикально. Подвижный элемент 9 шаблона 8 вследствие наличия смещенного центра тяжести относительно геометрической оси шаблона

8(подвижный элемент 9 изготрвлен 03 материалов с разной кажущейся плотностью) перемещается в пространство камеры 13. При обратном повроте стенда 21 в положение Ъ по часовой стрелке подвижный элемент

9продолжает перемещение в камере 13 до фиксации в ней. Далее шаблон 8 удаляется специальным механическим приспособлением. Удаление неподвижного шаблона 10 при наличии конусности его поверхностей не выэывает затруднений. Готовое изделие 20 транспортируется на термообработку. После этого цикл повторяется в той же последовательности.

Таким образом, предлагаемое устройство позволяет получать изделия после процесса прессования без механических повреждений, обычно

появляющихся при удашении шаблона, что позволяет повысить качество огнеупорных изделий, преимущественно фасонных.

Экономический эффект от применения устройства образуется за счет сокращения брака при формовании изделий и пов лшения выхода годного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления железобетонных изделий | 1985 |

|

SU1390034A1 |

| Способ изостатического прессования фасонных изделий из порошков | 1990 |

|

SU1759551A1 |

| Пресс-форма для изготовления железобетонных изделий | 1990 |

|

SU1805043A1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ФУРМЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2000 |

|

RU2167206C1 |

| Пресс-форма для изготовления железобетонных изделий | 1988 |

|

SU1675089A1 |

| Прессформа для изготовлениябЕТОННыХ и жЕлЕзОбЕТОННыХ издЕлий | 1978 |

|

SU799945A1 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2006 |

|

RU2301787C1 |

| Способ футеровки металлургических емкостей и устройство для его осуществления | 1980 |

|

SU975201A1 |

| ИЗОСТАТИЧЕСКИЙ ШТАМП ДЛЯ ФОРМОВАНИЯ ПЛИТКИ | 2007 |

|

RU2440236C2 |

| СТОПОР ДЛЯ ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА, АППЛИКАТОР ДЛЯ ПОСАДКИ СТОПОРА В ЛЕТКУ КОНВЕРТЕРА, СИСТЕМА ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА, СПОСОБ ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА | 2009 |

|

RU2415950C1 |

. Иалим р noBbf o крыиски

/2

15

фиг. гfs f2

то

13 10 /« IS

Фиг. 3

19

/

V/

i

V/

Iff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРЕССФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU196587A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ФОРМОВАНИЯ | 0 |

|

SU340532A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-02-07—Публикация

1982-05-06—Подача