Изобретение относится к порошковой металлургии, в частности к способу холодного гидростатического прессования изделий из порошков.

Известен способ гидростатического прессования порошка в эластичных оболочках. При этом плотность пористого тепа возрастает на 2-7% и может приближаться к значению 99% СО.

Недостатками способа являются внедрение частиц внутрь эластичной оболочки, трудность отделения оболочки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ гидростатического прессования изде;щй из порошка в эластичной оболочке, заключающийся в том, что порошок помещают в тонкостенную резиновую оболочку, которую вставляют в толстостенную резиновую оболочку, а последнюю - в металлический контейнер, внутри которого создают высокое давление жидкости, на стадии снятия гидростатического давления ъ пространство между оболочками подают сжатбй газ С2.

Недостатками известного способа являются низкое качество заготовок, низкая стойкость оболочек и высокие потери металлического порошка.

Цель изобретения - улучшение качества изделий, повышение стойкости оболочки и снижение потерь металлического порошка..

Для достижения указанной цели согласно способу гидростатического прессования изделий из порошка, включаюв ему помещение порошка в оболочку, уплотнение в контейнере давлением жидкости и извлечение спрес сованиого изделия при подаче сжатог газа, уплотнение проводят циклически, а подачу сжатого газа внутрь оболочки ос ущест1вляют между циклаMi уплотнения-.

В период прессования происходит формовамйе пористого тела, а в момент сброеа давления и подачи внутрь пресс-формы сжатого газа оеущвстапяется отделение эластичной оболечки от прессуемого изделия. Процесс уплотнения исфиетого тела разбит на ряд циклов, каждь из кот рмх начинается с соприкосновения АластйЧной оболочки с поверхностью

568512

уплотняемого изделия. Так как контакт между уплотненной заготовкой и эластичной оболочкойносит прерывной характер, то не происходит

5 внедрения эластичной оболочки в по- верхностньй слой изделия, что позволяет избежать трудоемкой операций отделения внедрившейся эластичной оболочки от поверхности заготовки.

0 Способ осуществляется следующим образом. .

Производят гидростатическое прессование порошков из отсевов губчатого титана крупностью 3,0-; 1,0 мм

5 (по ТУ-48-0561-4/0-80).. Диаметр эластичной оболочки 350 мм, длина 1000 мм, на пластичную оболочку одевают перфорированную оболочку с подвеской. Прессование осуществляется в установке гидростатического прессования рамного типа. Подвод жидкости высокого давления осуществляют через нижнюю пробку. Подвод сжатого газа (осушенного аргона)

5 производят через верхнюю съемную пробку, на которой закреплена подвеска и пресс-форма с прессуемым порошком.

Подачу аргона в пресс-форму

Q производят через штуцер с гибким вакуумным щпангом, второй конец шланга соединен с регулируемом редукдаонным клапаном на верхней пробке. Подъем давления в контейнере гидростата осуществляют от мультипликатора высокого давления, сброс через клапан управления.

В эластичную оболочку заситают отсевы губчатого титана, затем осуществляют виброуплотненне в течение 10 мин. На пресс-форму одевают крьшку со штуцером, уплотняют и герметизируют место соединения крьапки и эластичной оболочки. Затем пресс5 форму помещают внутрь контейнера, щпангом соединяют штуцера на прессформе и пробке. На контейнер одевают пробку, поверх контейнева с. пробкой надвиг.ают силовую раму.

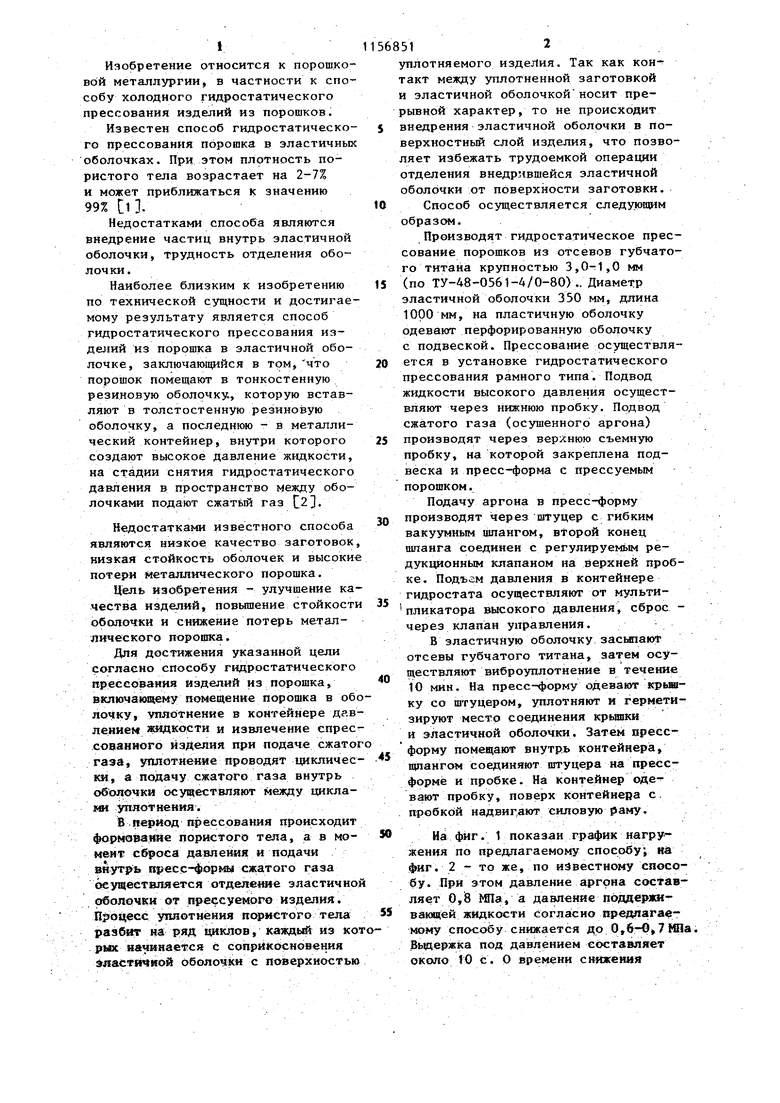

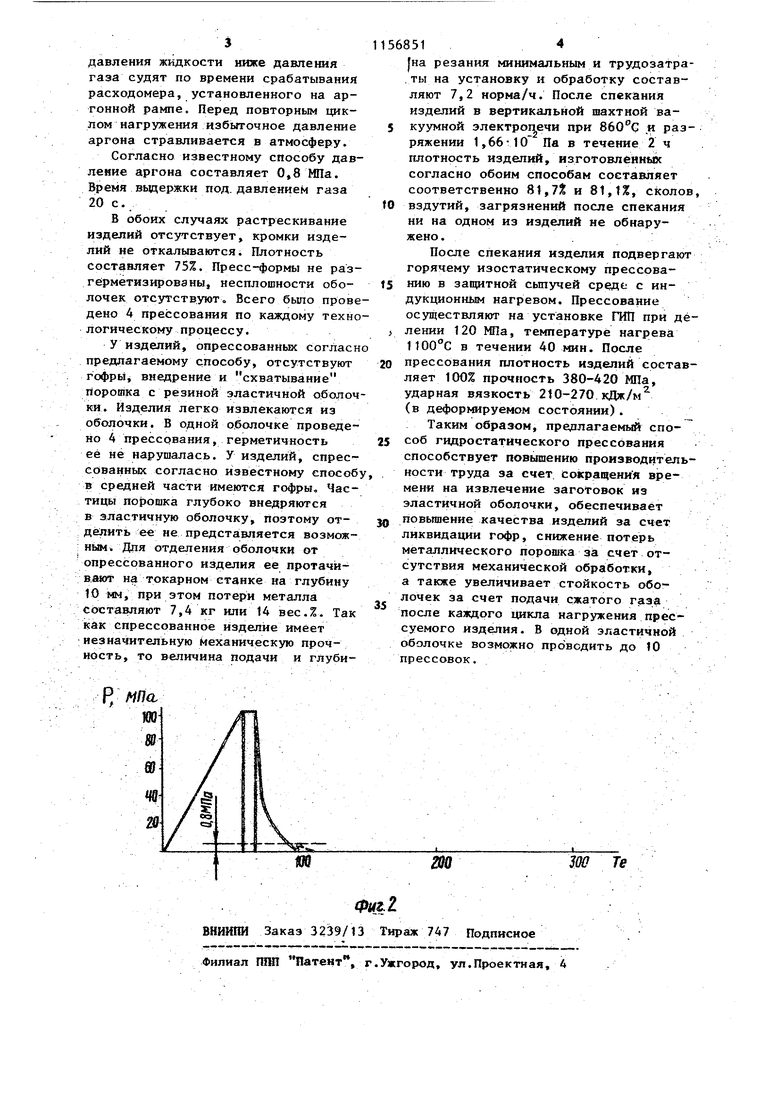

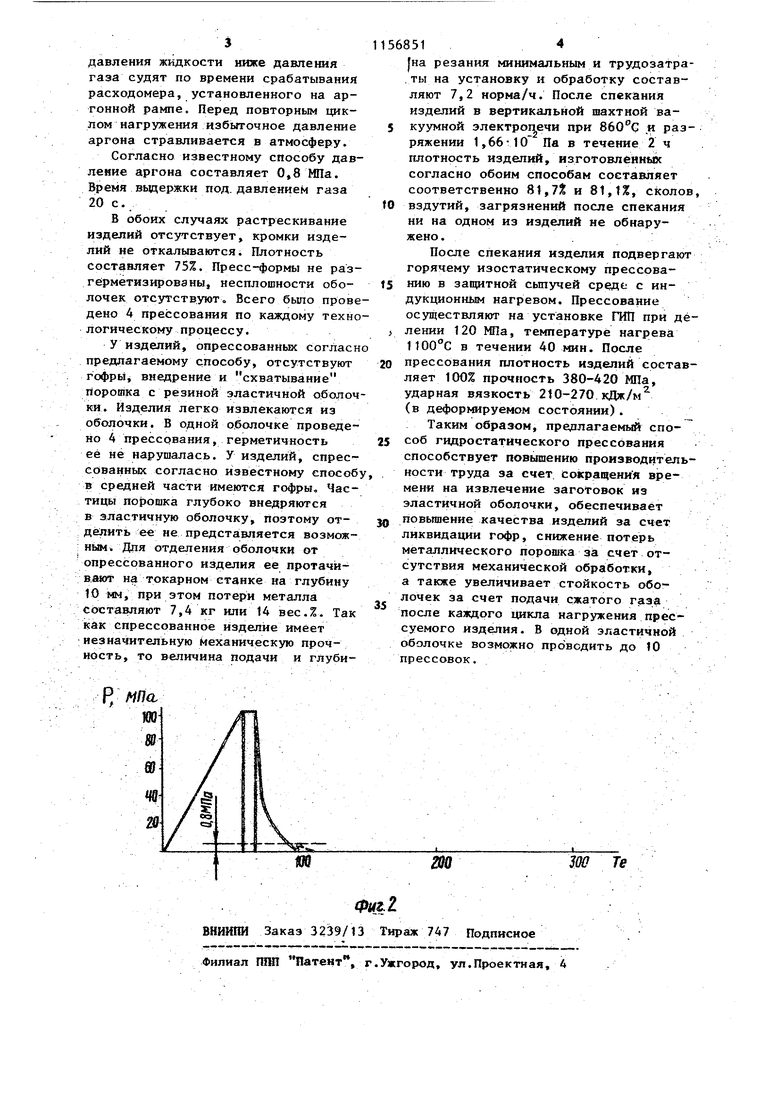

0 На фиг. 1 показан график нагружен«я по предо1агаемому способу; на фиг. 2 - то же, по известному способу. При этом давление аргона составляет 0,8 Ша, а данпенйе поддержи5 веющей жидкости согласно аредпагаемому способу снижается до 0,6-© 7fffla. Выдержка под давлением составляет около 10 с. О времени снижения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидростатического прессования порошков | 1982 |

|

SU1092006A1 |

| Устройство для гидростатического прессования порошков | 1986 |

|

SU1405968A1 |

| Разъемная пресс-форма для гидростатического прессования металлического порошка | 1983 |

|

SU1138245A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| Пресс-форма для гидростатического прессования изделий из порошков | 1981 |

|

SU980961A1 |

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

| ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2044603C1 |

| Прессформа для гидростатического прессования изделий из порошковых материалов | 1973 |

|

SU461847A1 |

| Устройство для гидростатического прессования изделий из порошка | 1986 |

|

SU1452659A1 |

| Пресс-форма для гидростатического прессования полых заготовок | 1979 |

|

SU865529A1 |

СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА, включаюошй помещение порошка : в оболочку, уплотнение в контейнере давлением жидкости и извлечение спрессованного нздеаия при подаЧе сжатого газа, отличающийся тем, что, с целью улучшения качест; ва изделий, п.овышения стойкости оболочки и снижения потерь металлического , уппотн&ние проводят ссиклически, а подачу сжатого газа внутрь оболочки осуществляют между циклами уплотнения. 3: ,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ильин Г.А | |||

| и др | |||

| ГЧДРостатйческое прессование порошков нержавеющей сталиV - Гидростатическое щ)ессова«ие поротсовых металлов | |||

| « | |||

| i НШянформтяжмаш,, 19 73, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-05-23—Публикация

1983-12-27—Подача