Изобретение относится к дуговой сварке и может применяться при автоматической наплавке различных по форме поверхностей.

Известен способ наплавки кольцевых поверхностей, при котором направляют валик по окружности, затем наплавочную головку смещают на шаг, наплавляют следующий валик, обеспечивая взаимное перекрытие валиков, и продолжают процесс до наплавки всей поверхности.

К недостаткам способа относятся необходимость изменения угловой скорости наплавки при переходе от одного валика к другому для обеспечения постоянства линейной скорости наплавки и получения слоя одинаковой толщины, а также наличие двух независимых перемещений головки или детали со скоростью наплавки и головки на шаг наплавки, что усложняет реализацию способа.

Известен способ наплавки плоских поверхностей, реализуемый с помощью ведущего наплавочную головку копирного ролика, взаимодействующего с поперечной гребенчатой планкой и продольными жестко связанными между собой планками, размещенными в прорезях гребенчатой планки. В этом случае процесс наплавки непрерывный, головке сообщается от ролика перемещение только от одного привода со скоростью наплавки по взаимно перпендикулярным траекториям движения и обеспечивается взаимное перекрытие валиков при наплавке, при этом продольные планки обеспечивают собственно наплавку валиков на поверхность и определяют размер поверхности по одной координате, а поперечные смещают валик на шаг наплавки и определяют ее размер по другой координате [1].

К недостаткам такого способа наплавки следует отнести большую локальную концентрацию в процессе наплавки и связанные с этим напряжения и деформации изделия, так как наплавка слоя металла осуществляется "напроход" (однопроходная), невозможно применение наплавки различных по форме поверхностей.

Наиболее близким к рассматриваемому является способ наплавки торцовых поверхностей цилиндрических деталей, при котором наплавку выполняют по спирали и одновременно сообщают наплавочной головке колебания в радиальном направлении, амплитуда которых при наплавке плавно увеличивается до максимума с последующим уменьшением до нуля [2].

Недостатком способа является то, что деталь при наплавке вращается, что ограничивает область применения, и затруднена наплавка под флюсом из-за трудностей удаления шлаковой корки с плоской наплавляемой поверхности при непрерывном процессе наплавки с перекрытием валиков.

Целью изобретения является расширение диапазона режимов, повышение качества и производительности путем установления оптимальных связей между шириной наплавляемого валика и основными параметрами копирующей системы при наплавке валиков в два прохода и эквидистантном расположении наплавляемых валиков в слое.

Цель достигается тем, что при автоматической наплавке наплавочная головка перемещается по копиру со спиральной направляющей и слой наплавки образуют в два прохода. Перемещение наплавочной головке задают с помощью копирного ролика, кинематически связанного с копиром и соосно установленного с горелкой. При первом проходе копирный ролик перемещают по одной поверхности стенки спиральной направляющей от начала до окончания наплавки, а при втором проходе копирный ролик переводят через зазор между витками спирали и перемещают по другой поверхности стенки следующего витка спиральной направляющей без изменения направления его вращения, возвращая головку в исходное состояние к началу наплавки. При этом копир выполняют с шагом спиральной направляющей, равным h=2(a+dp), где a - толщина спиральной направляющей; dp - диаметр копирного ролика, и отношение ширины валика наплавки к шагу спиральной направляющей выбирают от 0,5 до 1.

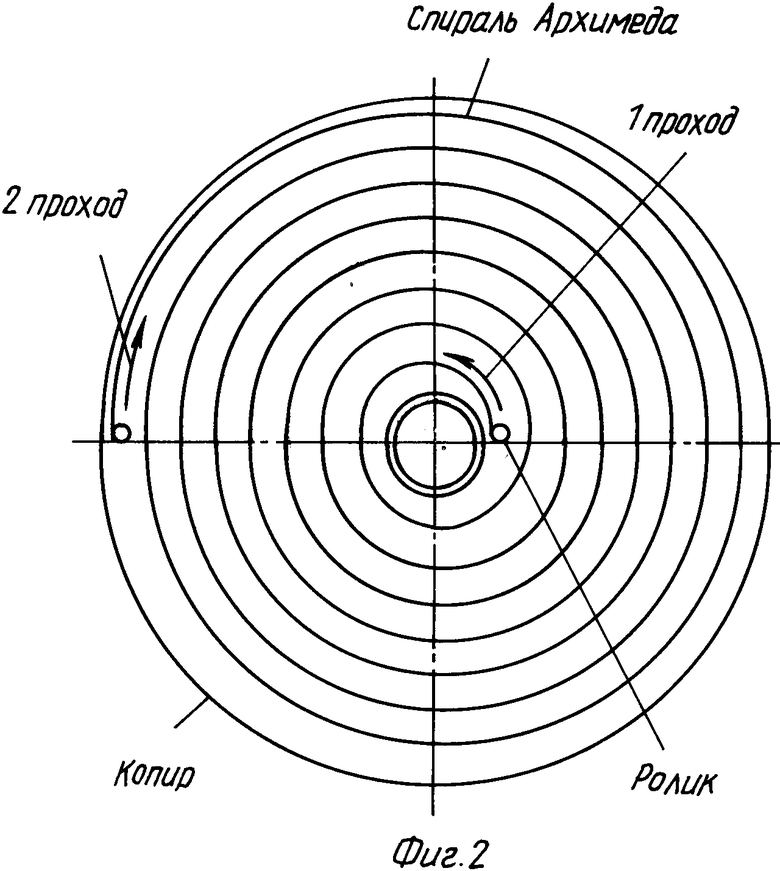

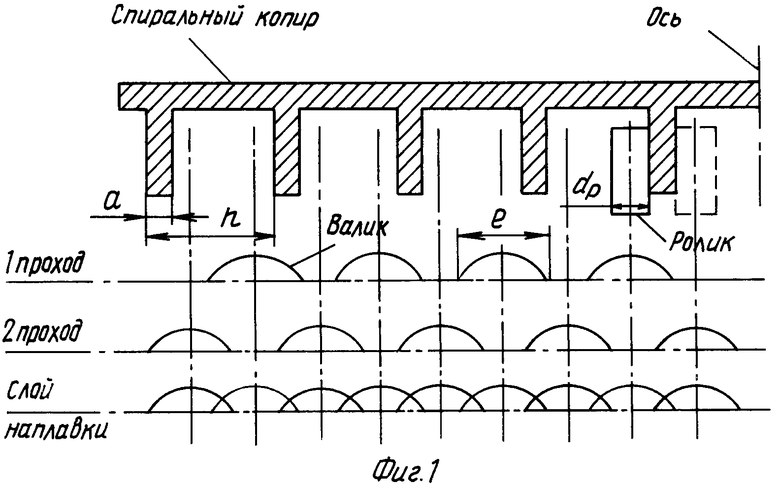

На фиг. 1 приведена схема формирования слоя металла на поверхности изделия при наплавке по спиральному копиру в два прохода (показана левая часть копира); на фиг. 2 - копир, изготовленный в виде спирали Архимеда, с указанием направлений движения копирного ролика при наплавке слоя в два прохода.

Процесс автоматической наплавки может осуществляться в защитных газах, порошковой проволокой и под флюсом.

Форма поверхности наплавки определяется конфигурацией спирального копира. Витки спирали закручиваются вокруг оси, поэтому внутреннюю поверхность стенки спирали считают вогнутой, а наружную - выпуклой. Копирный ролик диаметром dp обеспечивает движение наплавочной головки по выпуклой или вогнутой части стенки витка спирального копира, формируя в течение всего времени наплавки слой одинаковой толщины, что обусловлено постоянством линейной скорости наплавки, при этом оси наплавочной горелки и копирного ролика располагают соосно.

Независимо от формы наплавляемой поверхности каждый слой наплавки формируют из двух валиков, наплавляемых поочередно в два прохода. Время наплавки каждого слоя складывается из времени наплавки валика в первом и втором проходах.

Валик шириной e, наплавляемый в каждом проходе, образует витки, которые располагаются на наплавляемой поверхности с шагом h спирального копира.

Эквидистантное расположение валиков в слое на наплавляемой поверхности при одном и другом проходе достигают движением копирного ролика по выпуклой и затем вогнутой части стенки витка копира, чем обеспечивают высокую точность наложения валиков, а симметричную наплавку валиков на поверхность для создания более равномерного по толщине слоя наплавки обеспечивают связью шага спирального копира, толщины стенки спирали и диаметра ролика по соотношению h=2(a+dp), что позволяет снижать припуски на механическую обработку.

Возможна другая последовательность операций двухпроходной наплавки, при которой движение копирного ролика при первом проходе осуществляется по вогнутой, а при втором - по выпуклой поверхности стенки витка копира.

Слой металла при наплавке формируют размещением валиков двухпроходной наплавки на поверхности изделия с шагом, в два раза меньшим шага спирального копира.

Способ наплавки в два прохода по спиральному копиру может применяться для наплавки различных по форме поверхностей, например круговых, кольцевых, квадратных, прямоугольных и др.

Так, при наплавке, например, кольцевых поверхностей копир изготавливают в виде спирали Архимеда, имеющей толщину стенки a и шаг h. Размеры копира определяются внутренним и наружным диаметром наплавляемой кольцевой поверхности. При использовании процесса автоматической наплавки под флюсом вариант реализации способа наплавки следующий.

После засыпки флюса на кольцевую поверхность начинают наплавку от центра к периферии при движении ролика по выпуклой части стенки витка спирального копира. По достижении наружного диаметра наплавляемой поверхности процесс наплавки прекращают, горелку выводят из зоны наплавки, убирают флюс и очищают наплавленный валик, полученный в первом проходе, от шлака.

В процессе наплавки валика повторного расплавления шлаковой корки не происходит, так как выдерживают отношение ширины валика наплавки к шагу спирального копира от 0,5 до 1. При этом количество тепла, вводимого в изделие при двухпроходной наплавке, распределяется примерно одинаково в каждом проходе, что уменьшает локальную концентрацию тепла в процессе наплавки, внутренние напряжения и деформации изделия. Трудности с отделением шлаковой корки с предыдущего валика перед наплавкой последующего при их перекрытии не возникают, так как шлаковая корка убирается со всей наплавляемой поверхности после окончания первого прохода и исключается операция очистки шва от шлаковой корки в процессе наплавки, что улучшает качество наплавки.

Для второго прохода устанавливают копирный ролик в месте окончания наплавки при первом проходе, но перемещают ролик через зазор между стенками спирали на вогнутую часть стенки следующего витка спирального копира. Засыпают флюс и без изменения направления вращения привода ролика осуществляют наплавку, возвращая головку в исходное положение, то есть к началу наплавки при первом проходе. Прекращают наплавку, горелку выводят из зоны наплавки, убирают флюс и очищают валик от шлака. Наплавка слоя завершена. При необходимости многослойной наплавки аналогично производят наплавку последующих слоев.

Возможность перехода на механизированную наплавку более толстыми проволоками, разделение во времени процесса наплавки и удаления шлаковой корки с поверхности валика расширяет применение наплавки под флюсом и порошковой проволокой, повышает производительность и качество наплавки.

Пример. Способ реализован при автоматической наплавке под флюсом изношенных пятниковых мест надрессорной балки грузовых вагонов. Производилась наплавка кольцевой поверхности подпятника с внутренним диаметром 70 мм и наружным - 320 мм по копиру в виде спирали Архимеда с толщиной стенки a=4 мм и шагом h=22 мм при двухпроходной наплавке слоя и диаметре магнитного копирного ролика dp=7 мм.

Режим наплавки: проволока Cв-08A диаметром 2 мм, флюс AH-348A, ток 450 A, напряжение 35 B, скорость наплавки 25 м/ч. Для этого режима ширина валика e = 16 мм, машинное время наплавки спирали за один проход 8 мин, а время наплавки слоя 16 мин.

Использование предлагаемого способа по сравнению с прототипом обеспечивает:

- расширение диапазона режимов наплавки поверхностей в два прохода с удвоенным шагом;

- повышение качества наплавки в связи с отсутствием переплавления шлаковой корки при перекрытии валиков, высокой точности наложения валиков, уменьшением локальной концентрации тепла в процессе наплавки и снижения внутренних напряжений и деформаций изделия;

- повышение производительности из-за отсутствия операций очистки валиков от шлаковой корки, уборки и засыпки флюса в процессе наплавки, которые осуществляют после каждого прохода механизированным способом, снижения припусков на механическую обработку, увеличения режимов наплавки и возможности перехода на плавку электродами большего сечения;

- наплавку различных по форме поверхностей, задаваемых конфигурацией спирального копира.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДУГОВОЙ ПРИВАРКИ ДОПОЛНИТЕЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЗАКЛЕПКАМИ | 2010 |

|

RU2424881C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1999 |

|

RU2163183C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ПОКРЫТИЯ НА ВНУТРЕННЮЮ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 2000 |

|

RU2163526C1 |

| Способ дуговой наплавки под флюсом цилиндрических изделий | 1988 |

|

SU1539011A1 |

| СИНЕРГЕТИЧЕСКИЙ СВАРОЧНЫЙ ДРОССЕЛЬ | 1992 |

|

RU2041037C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308364C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2275997C2 |

| Устройство для наплавки | 1988 |

|

SU1539009A1 |

Способ относится к механизированной дуговой наплавке различных по форме поверхностей. Слой металла на поверхность наплавляют в два прохода. При первом проходе копирный ролик перемещают по одной поверхности стенки спиральной направляющей копира, наплавляя валик на поверхность с удвоенным шагом по сравнению с шагом наплавки. Затем перемещают ролик через зазор между стенками спирали на другую поверхность следующего витка и наплавляют валик при втором проходе, возвращая головку в исходное положение. Эквидистантное расположение валиков и их симметричную наплавку в слое обеспечивают путем двухпроходной наплавки и оптимального выбора основных параметров по приведенным соотношениям между шириной наплавляемого валика, шагом спирального копира, толщиной стенки спирали и диаметром копирного ролика, Технический результат заключается в расширении диапазона режимов, повышении качества производительности. 2 ил.

Способ наплавки, при котором слой наплавки получают путем перемещения наплавочной головки по копиру, отличающийся тем, что перемещение наплавочной головке задают с помощью копирного ролика, кинематически связанного с копиром и соосно установленного с горелкой, который перемещают по копиру со спиральной направляющей, а слой наплавки получают за два прохода, при этом при первом проходе копирный ролик перемещают по одной поверхности стенки спиральной направляющей от начала до окончания наплавки, а при втором проходе копирный ролик переводят через зазор между витками спирали и перемещают по другой поверхности стенки следующего витка спиральной направляющей без изменения направления его вращения, возвращая головку к началу наплавки, причем копир выполняют с шагом h спиральной направляющей, равным

h = 2 (a + dр),

где a - толщина спиральной направляющей;

dр - диаметр копирного ролика,

и отношение ширины валика наплавки к шагу спиральной направляющей выбирают равным от 0,5 до 1,0.

Авторы

Даты

1998-06-10—Публикация

1996-06-25—Подача