Изобретение относится к восстановленной каталитической композиции и к способам получения восстановленных медьсодержащих катализаторов и может быть использовано в процессе каталитической гидрогенизации в паровой фазе органических кислородсодержащих соедине- ний, в частности, для гидрогенизации сложных эфиров.

Известны композиция и способ восстановления медьсодержащего катализатора путем нагревания его в токе водорода при температуре до 225оС с последующим выдерживанием в течение часа и охлаждением в токе водорода [1]

Известны композиция и способ восстановления соосажденного медьсодержащего катализатора путем восстановления водородсодержащим газом при 200оС, с постепенным увеличением концентрации водорода до 100% Обычно наблюдается разогрев катализатора до 300оС [2]

Известны также композиция и способ восстановления никельсодержащего катализатора восстанавливающим газом при 450оС в течение 8 ч, в том числе с использованием контролируемой скорости нагрева (50оС/ч) [3]

Известны композиция и способ восстановления медьсодержащего катализатора путем обработки его разбавленным водородом при температуре ниже 250оС. При этом катализатор вначале нагревают в азоте до 150оС, а затем восстанавливают водородом при возрастающей его концентрации при температуре, не превышающей 240оС. Затем азотоводородную смесь удаляют и заменяют синтез-газом. Восстановление проводят при давлении 50 атм и скорости газового потока 40,000 ч-1 [4]

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения восстановленной медьсодержащей композиции путем быстрого нагревания катализатора до конечной температуры восстановления с последующим поддержанием этой температуры на постоянном уровне в течение всего периода восстановления [5] При этом, например, для медно-хромового катализатора после быстрого повышения температуры до 175оС в атмосфере азота в течение 8 ч через катализатор пропускают водородсодержащую смесь (2% водорода в азоте) при давлении 42 атм, затем концентрацию водорода увеличивают до 10% за 16 ч, заменяют чистым водородом и продолжают восстановление в течение 12 ч при том же давлении.

Известные способы восстановления не позволяют добиться повышения активности с контролируемой селективностью в процессе гидрирования.

Целью изобретения является получение катализатора с повышенной активностью и селективностью.

Цель достигается способом получения восстановленной каталитической композиции, содержащей медь, алюминий и металл Х, выбираемый из группы, состоящей из магния, цинка, титана, циркония, олова, никеля, кобальта и их смесей, путем восстановления смеси оксидов меди, алюминия и металла Х при нагревании в присутствии восстанавливающего газа в условиях активации при постепенном увеличении температуры от начального значения 40-75оС до конечного значения 150-250оС.

Частными признаками способа являются осуществление восстановления при скорости увеличения температуры 3-18оС/ч или 3-6оС/ч при постепенном увеличении температуры от начального значения 50оС до конечного значения 180оС, при использовании комбинаций различных скоростей увеличения температуры; при массовом соотношении Cu:Al:X в катализаторе в пределах 10-80:1-30:10-80.

Отличием предложенного способа является использование для восстановления смеси оксидов меди, алюминия и вышеуказанного металла и восстановление путем нагревания в присутствии восстанавливающего газа в условиях активации при постепенном увеличении температуры от начального значения 40-75оС до конечного значения 150-250оС, а также указанные выше частные признаки.

Использование предложенного способа обеспечивает высокую степень превращения исходного эфира и дает возможность получать желаемые продукты гидрирования, например, диэтилмалеата этанол, тетрагидрофуран, 1,4-бутанол и γ-бути- ролактон.

Изобретение относится также к активной каталитической композиции для гидрогенизации, получаемой восстановлением материала, являющегося исходным сырьем для катализатора и содержащего однородную смесь оксидов алюминия, меди и металла Х, выбираемого из группы, включающей магний, цинк, титан, цирконий, олово, никель, кобальт и их смеси, посредством нагревания в присутствии восстанав- ливающего газа в условиях активации, характеризующихся постепенным повышением температуры от начального уровня в 40-75оС до конечного значения примерно 150-250оС. Катализатор применим в процессе гидрогенизации сложных эфиров в паровой фазе, в частности, и соединений, содержащих связанный кислород, вообще, в процессе осуществляют контактирование исходных веществ в соответствующих условиях с получением различных продуктов гидрогенизации, таких как спирты.

Катализатор, применяемый в предлагаемом способе, представляет собой восстановленное соединение меди, алюминия и металла Х, выбираемого из группы, включающей магний, цинк, титан, цирконий, олово, никель, кобальт и их смеси.

Весовое соотношение Cu: Al: X в катализаторе широко варьируется. В активных катализаторах элементные весовые соотношения Cu:Al:X в расчете, когда за основу берется 100 ч. металла, составляют 10-80:1-30:10-80. Предпочтительнее, чтобы катализатор содержал примерно 10-20 мас. Al, а остальное составляли медь и металл Х. В наиболее предпочтительном варианте весовые соотношения Cu: Al:X в расчете, когда за основу берется 100 ч. металла, составляют примерно 10-70:15-20:10-70.

Катализатор может быть получен путем контролируемого восстановления материала, являющегося исходным сырьем для его производства и содержащего более или менее однородную смесь оксидов меди, алюминия и металла Х. Исходный материал для катализатора может быть получен путем соосаждения из водорастворимых солей и/или смешивания тонкоизмельченных оксидов меди, алюминия и металла Х в нужном весовом соотношении. Предпочтительным является соосаждение.

К числу рассматриваемых водорастворимых солей относятся сульфаты и нитраты меди и алюминия. Предпочтительными являются нитратные соли каждого компонента. Например, катализатор из меди, алюминия и титана может быть получен путем растворения нитратов меди и алюминия в воде с последующим добавлением диоксида титана предпочтительно в виде тонкоизмельченного порошка или коллоида до образования суспензии. Затем посредством осаждения меди и алюминия из этой суспензии, например, за счет добавления карбоната натрия, получают осажденный катализатор. Этот осажденный катализатор высушивают при слегка повышенной температуре, например примерно 80-120оС, и кальцинируют на воздухе при 550оС с образованием материала, являющегося исходным сырьем для получения катализатора и содержащего однородную смесь оксидов меди, алюминия и титана. Если требуется, то могут использоваться другие способы образования тщательно перемешанной и в значительной мере однородной смеси солей металлов и/или их оксидов, служащей исходным сырьем для получения катализатора.

Предлагаемые в соответствии с изобретением катализаторы получают нагреванием кальцинированной смеси меди, алюминия и металла Х (т.е. содержащего оксиды металлов исходного материала для получения катализатора) при пониженном давлении и постепенно увеличивающейся температуре, при этом начальная температура составляет примерно 40-75оС, а конечная примерно 160-220оС. В наиболее предпочтительном варианте начальная температура составляет приблизительно 50оС, а конечная примерно 180оС. Температуру постепенно увеличивают обычно путем повышения температуры восстанавливающего газа, со скоростью не выше примерно 24оС/ч (0,4оС/мин), предпочтительно 3--18оС/ч (около 0,05-0,3оС/мин), наиболее предпочтительно примерно 3-6оС/ч (0,05-0,1оС/мин). Обычно скорость нагревания и условия выбирают так, чтобы получить каталитическую композицию, обладающую высокой активностью с точки зрения максимизации эффективности гидрогенизации, например, в отношении образования спиртов. Однако в определенных случаях, например при гидрогенизации диэфиров, таких как диалкилмалеаты, может оказаться желательным оптимизировать условия ведения реакции таким образом, чтобы по- лучить катализатор, избирательно стимулирующий образование одного или нескольких продуктов гидрогенизации. Например, в случае гидрогенизации диэтилмалеата условия восстановления могут выбираться с целью получения катализатора, стимулирующего образование тетрагидрофурана или γ-бутиролактона в большей степени, чем этанола или 1,4-бутандиола.

Скорость нагревания также должна выбираться с целью минимизации или предотвращения подъема температуры катализатора в результате экзотермической реакции, которая может произойти при восстановлении катализаторов Cu-Al.

Предлагаемый процесс восстановления может соответствующим образом регулироваться во избежание экзотермического эффекта путем сравнения скорости изменения температуры слоя катализатора со скоростью увеличения температуры, которая была бы возможна при отсутствии экзотермического восстановления, являющегося следствием нагревания с помощью внешних средств, например нагретого восстанавливающего газа, резисторных нагревателей, расположенных вокруг и/или проходящих через слой катализатора и т.д.

Если необходимо, для получения предлагаемого катализатора применяется переменная скорость увеличения температуры, например, за счет комбинирования различных скоростей увеличения температуры в вышеуказанных пределах. Так, восстановление исходного материала для получения катализатора может осуществляться в течение первых двух часов при скорости увеличения температуры 0,06оС/ч, а затем в последующие три часа при скорости 0,5оС/ч и т.д.

Примерами восстанавливающих газов, помимо известных специалистам в данной области, являются водород, моноксид углерода и их смеси. Восстанавливающий газ можно подавать под давлением примерно 1-20 атм и, возможно, в смеси с инертным газом. Если используется инертный газ, то объемное соотношение восстанавливающего и инертного газов может составлять примерно 0,1: 20-10: 1. К числу подходящих инертных газов, среди прочих, относятся аргон, азот и метан.

Среднечасовая скорость подачи газа на стадии восстановления может находиться в пределах примерно от 100 до 100000 ч-1.

Продолжительность периода восстановления зависит от начальной и конечной температуры и скорости ее увеличения. Обычно восстановление (активация) исходного материала для получения катализатора длится в течение 12-48 ч. Получаемый катализатор пригоден для катализирования гидрогенизации содержащих связанный кислород органических соединений, в частности сложных эфиров, для производства спиртов и других целевых продуктов.

Изобретение иллюстрируется примерами.

Получение исходного материала для изготовления катализатора.

Приготовление активного катализатора реакции гидрогенизации в соответствии с данным изобретением начинают с получения каталитической композиции, являющейся исходным материалом для его (катализатора) образования. Затем этот исходный материал подвергают активирующей (восстанавливающей) обработке в тщательно контролируемых условиях в соответствии с данным изобретением.

Исходный материал для получения катализатора может быть получен путем растворения нитрата меди, нитрата алюминия и совместной с ними водорастворимой соли металла Х в деионизированной воде при 25оС. Раствор солей этих металлов и отдельный раствор карбоната натрия нагревают раздельно до температуры примерно 45--75оС. Раствор карбоната быстро добавляют к раствору солей металлов при интенсивном перемешивании для того, чтобы вызвать осаждение. Осажденную смесь перемешивают в процессе охлаждения до 25оС. Затем осадок отделяют, промывают деионизированной водой, высушивают на воздухе при повышенной температуре, например, примерно 80-120оС, а затем кальцинируют на воздухе при 300-550оС. Полученный продукт, содержащий исходный материал, для образования катализатора, прессуют в форме пеллет и измельчают до частиц размером примерно 30-40 меш. Следует отметить, что в случае необходимости стадии высушивания и кальцинирования могут быть объединены.

П р и м е р 1. Исходный материал для получения катализатора Cu (56):Al (46): X (28) может быть приготовлен следующим образом. Первый раствор (раствор A) получают растворением соответствующих количеств Cu(NO3)2˙3H2O˙Al(NO3)3˙H2O и Zn(NO3)2˙6H2O в 200 мл деионизированной воды (25оС). Второй раствор (раствор B) получают растворением Na2CO3 (30 г) в 100 мл деионизированной воды (25оС). Растворы A и B нагревают до 60оС. Затем раствор B быстро добавляют при интенсивном перемешивании к раствору A, что приводит к образованию осадка. Эту суспензию перемешивают в течение примерно 3 ч, при этом температура ее снижается до 25оС. Осадок отделяют и промывают в 1000 мл деионизированной воды (25оС). Затем осадок высушивают на воздухе при 100оС в течение 18 ч и кальцинируют также на воздухе при 400оС в течение 2 ч. Полученный материал, представляющий собой исходное сырье для приготовления катализатора, прессуют в пеллеты и измельчают до частиц размером 30-40 меш.

Исходные материалы для получения катализатора гидрогенизации, использованные в последующих примерах, были приготовлены по существу таким же способом, что описан выше, с той разницей, что вместо Zn брали соответствующие количества других приемлемых металлов (см.табл.1). В случае исходного материала для катализатора Cu-Al-Ti нитраты меди и алюминия сначала растворяют в воде, а затем добавляют к ним коллоидный раствор TiO2, что приводит к образованию суспензии. Все остальные стадии являются аналогичными вышеописанным.

Процедуры восстановления и гидрогенизации.

Исходный материал для получения катализатора, приготовленный описанным способом, затем восстанавливают в соответствии с данным изобретением. Если в последующих примерах не имеется других указаний, то 0,5 или 1 см3 исходного материала для получения катализатора (невосстановленного) загружают в заднюю треть реакционной трубы из нержавеющей стали. Реакционная труба представляет собой U-образную конструкцию, первые две трети которой заполнены шариками из инертного стекла. Эта передняя секция выступает в роли зоны предварительного подогрева газа и жидкости. Исходный материал для по-лучения катализатора активируют in situ сме- сью, содержащей 0,5% водорода в потоке азота, при стандартной среднечасовой объемной скорости подачи газа (GHSV) 1800 ч-1. Начальная температура при этом составляет примерно 50оС, а затем ее постепенно увеличивают со скоростью 0,05оС/мин (30оС/ч)-0,1оС/мин (6оС/ч) до примерно 180оС в печи, оборудованной таким образом, чтобы можно было использовать четыре реакционные трубы.

После завершения восстановительной активации начинают подавать чистый водород, а давление и скорость потока регулируют в соответствии с требующимися для гидрогенизации условиями. Скорость по- дачи жидкого сырья, т.е. сложного эфира с разбавителем (гексаном), регулируют до достижения нужного уровня. Объемное соотношение разбавителя и сырья в примерах составляет 1:1. Благодаря прохождению через секцию предварительного нагревания эфирное сырье испаряется и контактирует с катализатором в паровой фазе. Если в примерах не имеется специальных указаний, то гидрогенизацию проводили при температуре 220оС, давлении 450 фунтов/кв.дюйм, почасовой объемной скорости подачи жидкости 0,5 ч-1, газа 15000 ч-1.

Эти условия реакции гидрогенизации поддерживают в течение 20 ч. В первые 4 часа продукты гидрогенизации собирают путем пропускания реакционного потока через ряд конденсационных ловушек, содержащих изопропанол при температуре 0-(-75)оС. Продукты анализируют с помощью капиллярного газового хроматографа, используя капилляры с размерами 30х0,32 мм. Количественные показатели для продуктов в примерах показаны в мас. при этом не учитываются изопропанол или инертный разбавитель.

В примерах 1,2,4,5 и 7-12 исходные материалы для получения катализатора нагревают с низкой постоянной скоростью с тем, чтобы добиться увеличения температуры с 50 до 180оС, в присутствии восстанавливающей атмосферы, содержащей 1% Н2 в N2. Катализаторы из примеров 3 и 6 получают путем активирования исходных материалов для их получения в соответствии с процедурой, описанной в ЕР N 143634 для медно-хромитного катализатора. Согласно процедуре из ЕР исходный материал катализатора быстро нагревают (в течение 10 мин) до 150оС в атмосфере, содержащей 0,5% Н2 в N2, и выдерживают при 150оС в течение 22 ч.

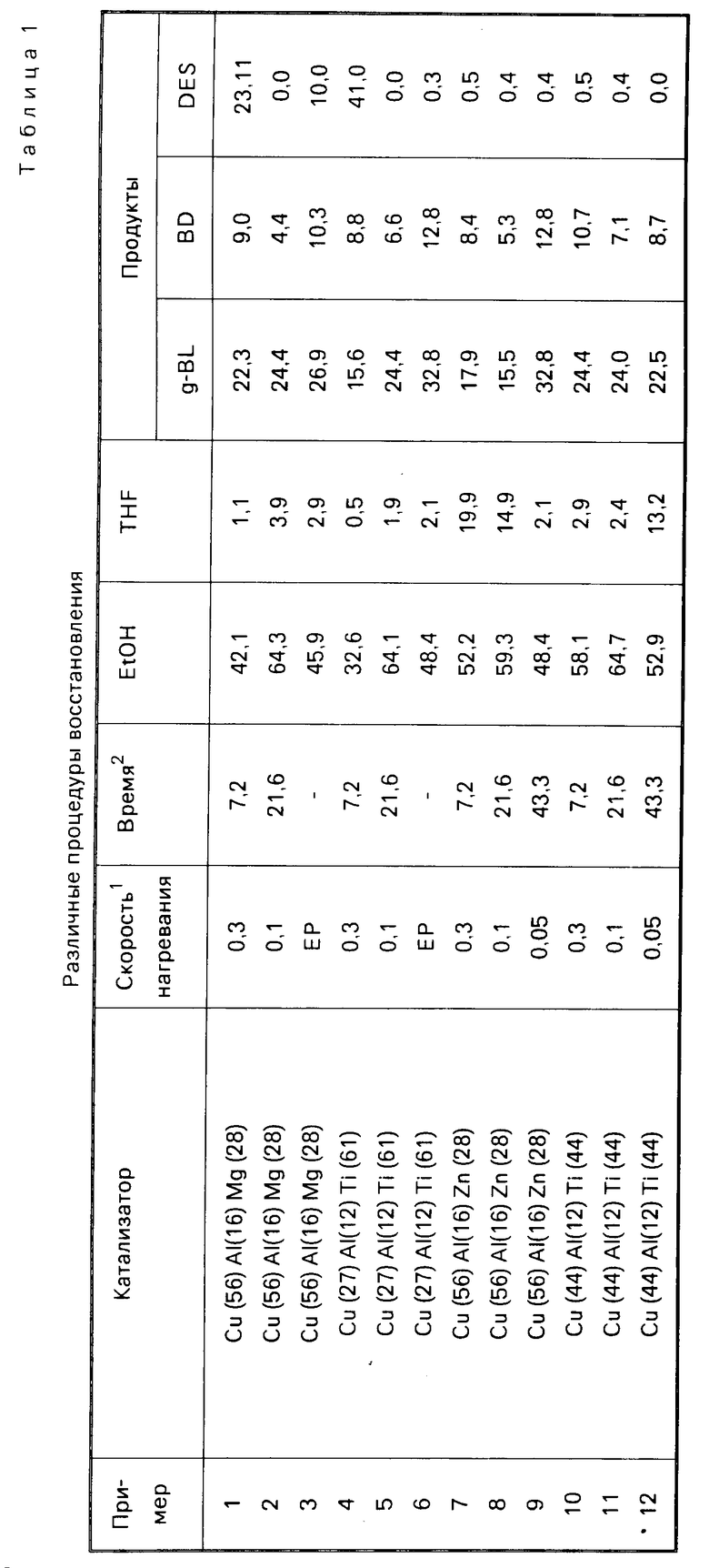

Данные о влиянии изменения скорости нагревания катализатора в процессе активации (восстановления) на его эксплуатационные свойства показаны в табл. 1. Весовые соотношения элементов катализатора показаны в скобках. А также показано время, которое необходимо для нагревания от 50 до 180оС с заданной скоростью.

В табл. 1 и последующих таблицах, относящихся к другим примерам, дано весовое содержание в процентах различных компонентов в потоке гидрогенизированного продукта: в том числе этанола (EtOH) тетрагидрофурана (THF), бутанола (BuOH), γ-бутиролактона (g-BL), 1,4-бутандиола (BD) и диэтилсукцината (DES). Уровень DES, являющегося нежелательным продуктом в гидрогенизированной смеси, указывает на степень активности катализатора. Чем ниже уровень DES в продукте гидрогенизации, тем выше гидрогенизированная активность катализаторов.

Исходя из количества DES в смеси продуктов, следует отметить, что большинство катализаторов, активированных согласно данному изобретению, способствует образованию смеси продуктов также более желательного состава в сравнении с катализаторами из примеров 3 и 6, при восстановлении которых использовали постоянную температуру.

1 оС/мин в интервале 50-180оС. Процедура восстановления по ЕР: катализатор нагревают за 10 мин до 150оС и выдерживают в течение 22 ч.

2 время в часах для нагревания от 50 до 180оС.

Табл.1 содержит данные о влиянии скорости нагревания на активность и селективность катализатора в сравнении с процессом восстановления, проводимом при постоянной температуре. Не все катализаторы при одной и той же скорости нагревания достигают максимальной активности и селективности. Для определения оптимальной скорости нагревания для данной композиции не требуется ничего, кроме обычных испытаний.

Влияние измерения среднечасовой объемной скорости подачи H2/N2 при постоянной скорости нагревания в процессе восстановления на гидрогенизационную активность катализатора Cu-Al-X показано в табл.2, на примерах 13-18.

Если процесс проводить без контроля, то очевидно, что теплота, образующаяся в результате экзотермической реакции восстановления, может вызвать чрезмерно быстрое ее протекание, и следствием этого может стать отрицательное воздействие на каталитические свойства восстановленного катализатора.

CuO + H2->>Cuo + H2O + теплота

Ряд катализаторов восстановили при скорости нагревания 0,1оС/мин (50-180оС), варьируя среднечасовую объемную ско-рость подачи газовой смеси, содержащей Н2 и 1% N2: в пределах 600-5400 ч-1. Восстановленные катализаторы испытали, используя в качестве эфирного сырья диэтилмалеат, при стандартных рабочих условиях гидрогенизации. Результаты испытаний показаны в табл.2.

Объемная скорость подачи газа на стадии восстановления оказывает такое же влияние на степень активности катализатора, как и скорость нагревания. Предпочтительное сочетание скорости подачи газа и скорости нагревания может быть определено специалистом в данной области путем обычного экспериментирования.

Примеры 19-38 демонстрируют функционирование ряда катализаторов Cu-Al-X, восстановленных (активированных) в соответствии с данным изобретением. Результаты показаны в табл.3. Приготовили и испытали группу различных катализаторов Cu-Al-X. Примеры для Х Ti, Zn и Mg приведены ниже. В процессе восстановления и гидрогенизации использовали стандартные условия. Особенно активные катализаторы получают при содержании Al 10-20 мас. Наибольшая активность наблюдается (содержание диэтилсукцианата менее 5%) независимо от уровней Cu и металла Х до тех пор, пока содержание Al находится в пределах 10-20 мас. Различные комбинации Х Mg + Zn и Mg + Ti также дают активные катализаторы гидрогенизации.

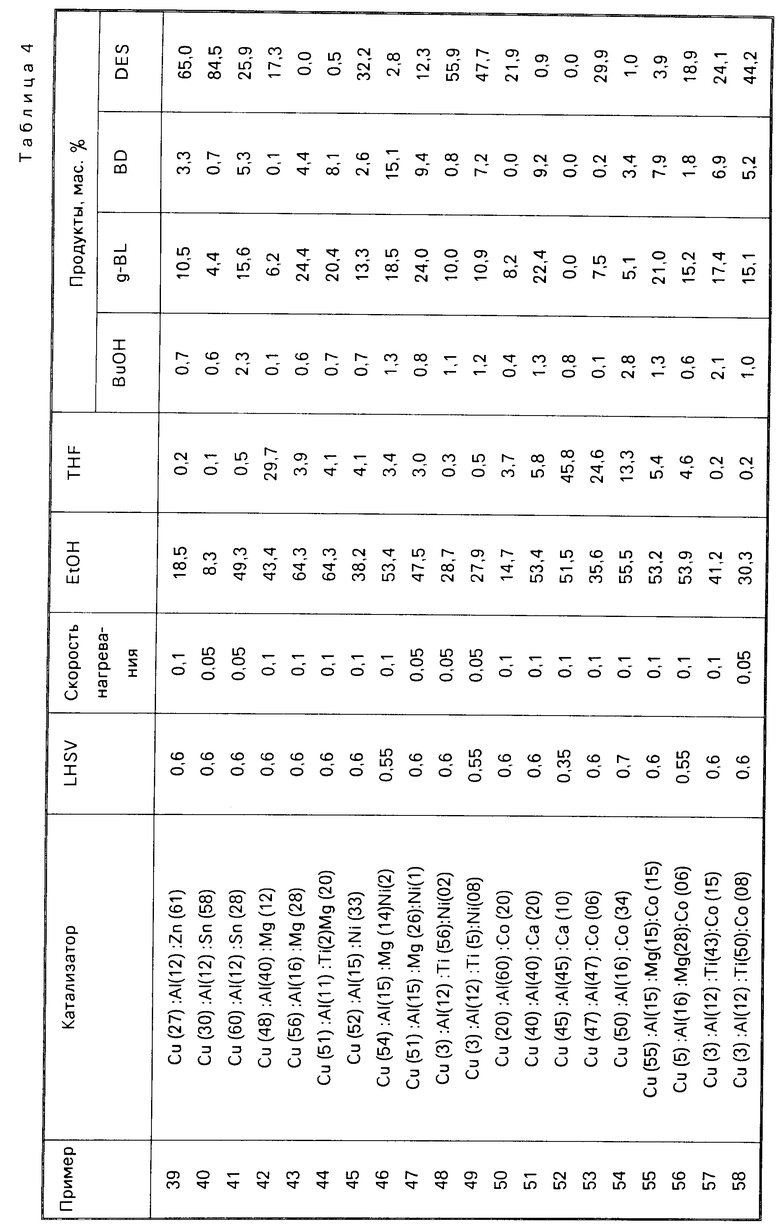

П р и м е р ы 39-58. Эти примеры иллюстрируют функционирование в процессе гидрогенизации различных других катализаторов Cu-Al-X, полученных с использованием стандартных процедур. Катализатор использовали для гидрогенизации диэтилмалеата. Результаты показаны в табл.4. В каждом случае реакцию гидрогенизации проводили при стандартных условиях (температура 220оС, давление 450 фунтов/кв. дюйм, среднечасовая объемная скорость подачи жидкости 0,6 ч-1, среднечасовая объемная скорость подачи газа 15000 ч-1).

П р и м е р ы 59-67. В этих примерах используют катализаторы Cu-Al-X различного состава из предшествующих примеров для гидрогенизации дибутилмалеата (DBM). Гидрогенизацию проводят в стандартных условиях (температура 220оС, давление 450 фунтов/кв. дюйм, среднечасовая скорость подачи 15000 ч-1). Результаты показаны в табл.5.

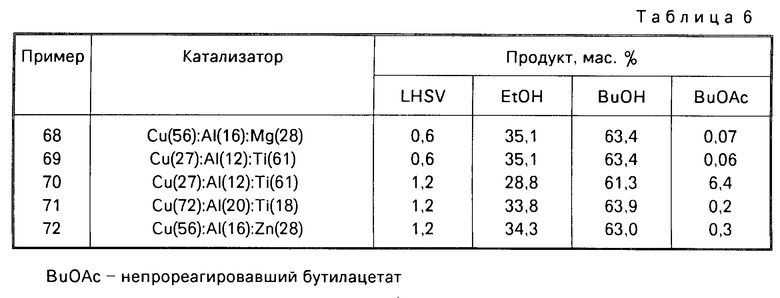

П р и м е р ы 68-72. В этих примерах проводят гидрогенизацию дибутилацетата (BuOAc) с использованием различных катализаторов Cu-Al-X. В этом случае целевыми продуктами являются этанол (EtOH) и н-бутанол (BuOH), получаемые в соответствии со следующей реакцией:

CH3C(O)OCH2CH2CH2CH3 +

+ H2 ->>CH3CH2OH + CH3CH2CH2CH2OH

Реакцию гидрогенизации проводили при стандартных условиях (температура 220оС, давление 450 фунтов/кв. дюйм, среднечасовая объемная скорость подачи газа 15000 ч-1). Результаты показаны в табл.6.

Результаты показывают, что сложные моноэфиры легко гидрогенизируют до соответствующих спиртов при использовании предлагаемых в соответствии с данным изобретением катализаторов Cu-Al-X.

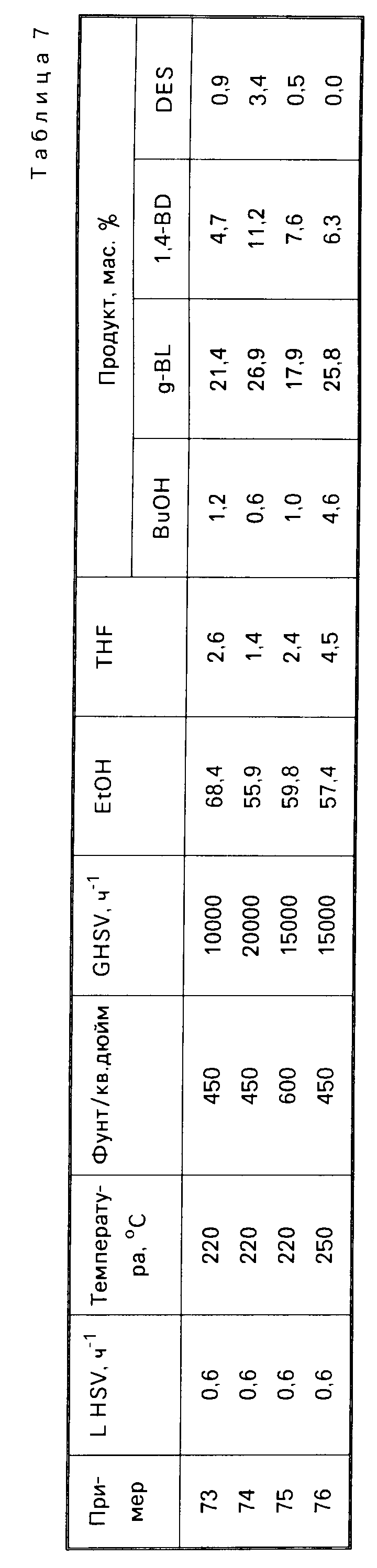

П р и м е р ы 73-76. В этих примерах используют катализатор Cu (27) Al (12) Ti (61) в процессе гидрогенизации диэтилмалеата при различных условиях. В каждом случае катализатор восстанавливают при стандартных условиях, используя постепенное повышение температуры (со скоростью 0,1оС/мин) от 50 до 180оС.

Результаты гидрогенизации показаны в табл.7.

П р и м е р ы 77-80. Готовят катализаторы Cu-Al-X различного состава в соответствии со стандартными процедурами и исследуют их при гидрогенизации диэтилмалеата. В каждом случае реакцию гидрогенизации проводят в стандартных условиях (температура 220оС, давление 450 фунтов/кв.дюйм, среднечасовая объемная скорость подачи газа 15000 ч-1). Результаты показаны в табл.8.

Использование: в каталитической химии в частности в способе получения катализатора и его композиции для гидрогенизации веществ в соответствующие спирты. Сущность изобретения: способ включает гидрогенизацию соответствующих веществ в спирты при контактировании их с соосажденным катализатором, содержащим медь, алюминий и металл, выбираемый из группы, включающей магний, цинк, титан, цирконий, олово, никель, кобальт и их смеси, который был восстановлен. Восстановление ведут при нагревании в присутствии восстанавливающего газа в условиях активации, характеризующихся постепенным увеличением температуры от начального значения около 40-75°С до конечного значения около 150-250°С. 2 с. и 10 з. п. ф-лы, 8 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Зубчато-реечный механизм с поршневым гидроприводом | 1961 |

|

SU143634A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-09-27—Публикация

1990-12-20—Подача