Изобретение относится к способу получения о-, м-, п-аминобензойных кислот каталитическим гидрированием соответствующих нитробензойных кислот.

Аминобензойные кислоты (АБК) и их водорастворимые соли являются промежуточными соединениями в синтез фармацевтических препаратов, красителей, антиоксидантов, проявителей и других продуктов, в промышленности их получают восстановлением соответствующих нитробензойных кислот (НБК) с помощью цинка и железа. Этим процессом свойственны существенные недостатки, в том числе низкая чистота целевого продукта и большое количество неутилизируемых отходов.

Более перспективными для получения АБК считается использование гетерогенных катализаторов, например, на основе платиновых металлов и рения [1]. Однако отсутствие количественных показателей не позволяет оценить активность и эффективность этих катализаторов.

Синтез АБК, особенно п-АБК, гидрированием соответствующих НБК достаточно освещен в известных источниках информации [2-4].

Известн способ каталитического восстановления п-НБК в водной среде [2]; процесс в этом случае лимитируется количеством п-НБК, которая находится в растворе, и для того, чтобы увеличить производительность процесса, предложено использовать суспензию п-НБК. Для поддержания п-НБК в суспендированном состоянии необходима высокая скорость перемешивания, чтобы увеличить производительность процесса, предложено использовать тонкую суспензию нитросоединения (≤ 8 мас.% п-НБК).

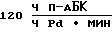

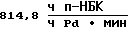

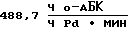

В качестве катализатора в процессе используют платину, палладий или их окиси при концентрации по крайней мере 0,025% от массы исходного нитросоединения, при этом активность катализатора составляет <  .

.

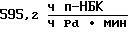

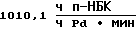

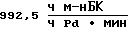

Усовершенствование известного способа [2] состоит в предложении подвергать гидрированию смесь солей п-НБК (аммонийной и натриевой), выдерживая pH среды в очень узком интервале (7,0 - 7,5) [3]. В качестве катализатора используют нанесенные на уголь платину или палладий, или их окислы. При концентрации драгметалла-катализатора ≈0,01% от массы п-НБК, активность его составляет ≈  .

.

Известен способ получения п-АБК гидрированием "раствора, состоящего из п-НБК и водного раствора 0,95 - 1,0 эквивалентов соединения (гидроокиси или карбоната, или бикарбоната) щелочного металла" [4]. По существу гидрированию подвергают водный раствор щелочной соли п-НБК, в котором присутствует до 5% п-НБК (если соотношение щелочного реагента и п-НБК в смеси < 1,0). Предел дозволенных значений pH гораздо шире, чем в [3], и составляет 5 - 7 ед.

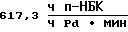

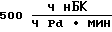

В качестве катализаторов применяют палладий, платину, родий, рутений (или их окислы, или их смеси), возможно нанесенные на носители (уголь, окиси Al, Si и др.), причем композиция может содержать 0,5 - 25 мас.% активного компонента (предпочтительно 1 - 5%). Максимальная активность катализатора, рассчитанная по примерам описываемого способа [4], составляет  , соответственно концентрация драгметалла - 0,005% от массы п-НБК. Производительность процесса по этому способу не превышает

, соответственно концентрация драгметалла - 0,005% от массы п-НБК. Производительность процесса по этому способу не превышает  . Основным недостатком известного способа является недостаточно высокая активность катализатора, а следовательно, и его производительность по целевому продукту п-АБК.

. Основным недостатком известного способа является недостаточно высокая активность катализатора, а следовательно, и его производительность по целевому продукту п-АБК.

Цель изобретения - не усложняя методики проведения гидрирования, значительно повысить производительность процесса, т.е. съем целевого продукта с единицы драгметалла в единицу времени, что ведет к пропорциональному снижению стоимости целевого продукта.

Поставленная цель достигается предлагаемым способом жидкофазного гидрирования НБК или их щелочных солей в присутствии никелевого катализатора на носителе, модифицированного палладием и содержащего железо, или в присутствии палладиевого катализатора на носителе, содержащего железо, причем палладий в катализаторах нанесен на носитель адсорбцией из водного раствора его хлоргидроксокомплексов, полученных при массовом соотношении гидроксид щелочного металла: палладий, равном 0,25 - 0,65:1.

Никелевый катализатор содержит 0,07 - 0,25% никеля, 0,05 - 0,3% железа от массы носителя и соотношение никель:палладий в катализаторе составляет 1: 1 - 0,5, а палладиевый катализатор содержит 0,07 - 0,6% палладия и 0,05 - 0,55% железа от массы носителя.

Предпочтительным является гидрирование нитробензойной кислоты в виде водного раствора аммонийной, натриевой или калиевой соли или в виде водного раствора их смеси. В качестве щелочного реагента для получения этих солей используют гидроксиды, карбонаты, бикарбонаты аммония, натрия, калия.

Никель и железо наносят на носитель, адсорбцией из водных растворов их солей (хлоридов, нитратов, сульфатов и т.д.).

В качестве носителя катализатора используют традиционные материалы - активные угли, окиси, алюминия, кремния и др.

Гидрирование НБК на предлагаемых катализаторах ведут в широких интервалах температуры и давления водорода, однако превышение температуры 110oC нежелательно, так как приводит к ухудшению качестве конечного продукта. Нерационально использовать давление выше 20 ати, так как это не дает видимых преимуществ.

Методика приготовления катализатора. В отдельных емкостях готовят растворы А, Б, В.

А - раствор хлоргидроксокомплексов палладия получают взаимодействием хлорида палладия и хлорида щелочного металла в кислой водной среде с последующим щелочным гидролизом, который ведут дозированным добавлением раствора щелочи до массового соотношения гидроксид щелочного металла: Pd = 0,25oC0,65.

Б - водный раствор соли никеля (хлорида, ацетата, нитрата и т.п.) с концентрацией 0,01 - 0,2 г/моль•л-1.

В - водный раствор соли железа (хлоридов, сульфатов, нитратов) с концентрацией 0,01 - 0,2 г/моль•л-1.

Носитель суспендируют в нейтральном или щелочном водном растворе, концентрация носителя в суспензии варьируется в пределах 6,5 - 20 мас.%, щелочная среда достигается добавлением раствора щелочи (щелочная обработка носителя проводится при получении никелевого катализатора на носителе, модифицированного палладием и содержащего железо). Носитель, суспендированный в водной среде, обрабатывают в определенной последовательности растворами А, Б, В, варьируя их концентрации и объемы в зависимости от желаемого содержания металлов в катализаторе и условий его синтеза (емкости реакторов, например).

Хотя последовательность нанесения соединений металлов в какой-то степени влияет на активность получаемых в результате катализаторов, однако это влияние не является определяющим.

Приготовление таким образом катализаторы не нуждаются в предварительном восстановлении.

Более детально приготовление катализаторов описано в примерах 1а - 6а.

А. Приготовление катализаторов.

Пример 1а. Катализатор готовят на лабораторной установке, состоящей из круглодонной колбы емкостью 500 мл, снабженной мешалкой, термометром, капельной воронкой и холодильником и обогреваемой с помощью колбонагревателя, а также колбы Бунзена с воронкой для фильтрования под вакуумом.

В колбу загружают при перемешивании 10 г (в расчете на сухой) активного угля ОУ-А и 100 мл дистиллированной воды. Уголь суспендируют в воде при комнатной температуре. Предварительно готовят раствор хлоргидроксокомплексов палладия (ХГК Pd). С этой целью в стаканчик емкостью 10 мл загружают 1 мл дистиллированной воды, 0,0017 мл концентрированной соляной кислоты, 0,023 г хлорида палладия (59,5% Pd) и 0,02 г хлорида калия. Смесь нагревают до 65 - 70oC и перемешивают на магнитной мешалке до полного растворения соли палладия. Полученный раствор охлаждают до 40-50oC и гидролизуют, медленно, по каплям дозируя, 1 N раствором гидроокиси калия до массового соотношения KOH: Pd = 0,65 и выдержкой в течение 2 ч.

Также предварительно готовят раствор хлорида никеля, растворяя 0,101 г соли NiCl2•6H2O в 2 мл дистиллированной воды при комнатной температуре, и раствор хлорида железа FeCl3•6H2O (0,092 г в 27 мл воды).

Суспензию угля нагревают до 65 - 70oC и подщелачивают 1 N раствором гидроокиси калия до pH≥10,0, затем дозируют раствор хлорида никеля и производят 30-и минутную выдержку. Суспензию охлаждают до ≈30oC, после чего дозируют раствор хлорида железа и доводят pH до значения 9,5 1 N раствором KOH с последующей 15-и минутной выдержкой.

К суспензии дозируют раствор ХГК Pd и выдерживают ее в течение 30 мин.

Полученную таким образом суспензию катализатора фильтруют под вакуумом на воронке Бюхнера, пасту отмывают дистиллированной водой до отсутствия ионов хлора в промывной воде (проба с азотнокислым серебром) и сушат в вакуумном эксикаторе до остаточной влажности 20 - 30 мас.%.

Готовый катализатор содержит в расчете на массу сухого продукта 0,25 мас. % никеля, 0,12 мас.% палладия, 0,3 мас.% железа (по данным атомно-абсорбционного анализа).

Пример 2. Синтез катализатора проводят на лабораторной установке, описанной в примере 1а.

Предварительно готовят раствор ХГК Pd (как в примере 1а): смесь 0,0131 г хлорида палладия и 0,0055 г хлорида калия растворяют в 1 мл дистиллированной воды, подкисленной 0,001 мл концентрированной соляной кислоты, с последующим гидролизом 0,25 N раствором гидроокиси калия до массового соотношения KOH : Pd = 0,45.

В колбе суспендируют 10 г мелкодисперсной хроматографической окиси алюминия в 100 мл дистиллированной воды.

К суспензии дозируют 6,8 мл предварительно приготовленного раствора хлорида железа (FeCl2•4H2O) с концентрацией 0,01 г-моль/л, затем 3,8 мл 1%-ного раствора карбоната натрия и 12,5 мл 10%-ного раствора бикарбоната натрия, после чего суспензию выдерживают при перемешивании в течение 30 мин.

Приготовленный раствор ХГК Pd дозируют к перемешиваемой суспензии и после получаемой выдержки пасту катализатора отделяют вакуумной фильтрацией. Промывку и сушку катализатора проводят, как в примере 1а. Готовый катализатор содержит (в расчете на массу сухого продукта) 0,07% палладия и 0,05% железа.

Пример 3а. Катализатор готовят на лабораторной установке, описанной в примере 1а.

10 г (в расчете на сухой) углеродного носителя марки "Сибунит" суспендируют в 100 мл дистиллированной воды.

Предварительно готовят раствор ХГК Pd (2,5 мл H2O, 0,006 мл HCl, 0,1 г хлорида палладия, 0,033 г хлорида натрия, гидролиз 0,25 N раствором гидроокиси натрия до массового соотношения NaOH : Pd = 0,5), который после выдержки в течение 15 - 20 мин дозируют к суспензии носителя при t = 50oC.

Суспензию выдерживают при перемешивании 20 - 30 мин, затем дозируют 7,4 мл раствора хлорида Fe(FeCl2•4H2O) с концентрацией 0,1 г-моль/л, 4,1 мл 10%-ного раствора карбоната Na и 65 мл 10%-ного раствора бикарбоната Na, после чего суспензию выдерживают при перемешивании в течение ≈ 30 мин, фильтруют, катализатор отмывают и сушат, как описано в примере 1а, до остаточной влаги 20 - 30%. Готовый катализатор содержит 0,6 мас.% палладия и 0,5 мас.% железа (в расчете на массу сухого продукта).

Пример 4а. Катализатор готовят на установке, состоящей из эмалированного реактора синтеза емкостью 160 л, снабженного рубашкой для обогрева, мешалкой и холодильником, нутч-фильтра и стеклянной емкости-дозатора.

В реактор загружают при перемешивании 50 - 70 л дистиллированной воды и 5 кг (в пересчете на массу сухого продукта) активного угля ОУ-Б. К суспензии дозируют из емкости-дозатора в течение ≈ 10 мин. раствор сульфата железа, полученный растворением 25 г FeSO4•7H2O в 1 л воды. Затем дозируют ≈ 10%-ный раствор карбоната натрия (125 г Na2CO3 в 1100 мл воды) и нагревают содержимое реактора до 65 - 70oC.

С помощью I N раствора NaOH pH суспензии, которая снижается при гидролизе до 8,0 - 8,5, доводят до значения ≥10, после чего дозируют раствор нитрата никеля (25 г Ni(NO3)2•6H2O в 800 л воды) и выдерживают в течение 30 мин при температуре 65 - 70oC затем, суспензию охлаждают до 50o и дозируют 320 мл раствора ХГК Pd в течение ≈ 10 мин.

Раствор ХГК Pd готовят предварительно в емкости с мешалкой растворением при нагревании до 60 - 70oC 8,5 г хлорида палладия и 5,5 г хлорида натрия в 250 мл дистиллированной воды, подкисленной 0,6 мл концентрированной соляной кислоты, после чего раствор охлаждают до 40 - 50oC и гидролизуют I N раствором NaOH до массового соотношения NaOH : Pd = 0,45 с последующей выдержкой в течение 2 ч. После нанесения ХГК Pd суспензию выдерживают при перемешивании в течение 30 мин, затем фильтруют на нутч-фильтре под вакуумом, отмывают пасту катализатора до отсутствия ионов хлора в промывной воде и отжимают вакуумом от избыточной влаги.

Готовый катализатор представляет собой пасту (40 - 50 мас.% воды), содержащую по данным атомно-абсорбционного анализа (в расчете на массу сухого продукта) 0,12 мас.% никеля, 0,11 мас.% палладия, 0,13 мас.% железа.

Пример 5 а. Катализатор готовят на лабораторной установке, описанной в примере 1а.

В колбе при включенной мешалке суспендируют 10 г мелкодисперсного силикагеля марки "КСК" в 100 мл дистиллированной воды. Предварительно готовят раствор ХГК Pd : 0,034 г хлорида палладия и 0,023 г хлорида натрия растворяют в 1,0 мл воды, подкисленной 0,0025 мл концентрированной соляной кислоты, после чего смесь гидролизуют I N раствором NaOH(NaOH : Pd = 0,55 мас.) и выдерживают в течение 3,5 ч. Полученный раствор ХГК Pd дозируют к суспензии угля при комнатной температуре и нейтральном pH.

После 30 минутной выдержки суспензии дозируют раствор хлорида железа FeCl3•6H2O (0,092 г в 10 мл воды), затем 15 мл 1%-ного раствора карбоната натрия и 54 мл 10%-ного раствора бикарбоната натрия до установления pH суспензии ≈ 9,0 с выдержкой в течение 30 мин.

Суспензию фильтруют под вакуумом, пасту катализатора отмывают на фильтре, после чего подсушивают в вакуумном эксикаторе до остаточной влажности 20 - 30 мас.%

По данным атомно-абсорбционного анализа катализатор содержит 0,20 мас.% палладия и 0,27 мас.% железа (в расчете на массу сухого продукта).

Пример 6а. Катализатор готовят на установке, описанной в примере 1а. 20 г (в расчете на сухой) хроматографической окиси алюминия суспендируют в 200 мл дистиллированной воды.

Предварительно готовят растворы ХГК Pd, солей никеля и железа. 0,0238 г хлорида палладия и 0,0154 г хлорида натрия растворяют в 0,5 мл дистиллированной воды, подкисленной 0,001 мл концентрированной соляной кислоты, как описано в примере 1а, гидролизуя затем смесь раствором NaOH(NaOH : Pd = 0,5 мас.) и выдерживают полученный раствор ХГК Pd в течение 2-х ч.

Суспензию Al2O3 нагревают до 65 - 70oC и с помощью I N раствора NaOH доводят ее pH до значения ≥10 (10 - 11). После этого дозируют заранее приготовленный раствор сульфата никеля NiSO4•7H2O (0,0672 г в 25 мл воды) и выдерживают горячую суспензию в течение 30 мин.

Суспензию охлаждают до ≈ 50oC, после чего дозируют раствор ХГК Pd с последующей выдержкой в течение 30 мин, затем раствор сульфата железа FeSO4•7H2O (0,049 г в 1 мл воды), доводят pH до значения 9,5 I N раствором NaOH и производят 30-и минутную выдержку.

Катализатор отфильтровывают на воронке Бюхнера под вакуумом и отмывают от ионов хлора, затем сушат в вакуумном эксикаторе до остаточной влажности 20 - 30 мас.%.

Приготовленный таким образом катализатор содержит (в расчете на массу сухого продукта) 0,07 мас.% никеля, 0,07 мас.% палладия и 0,05 мас.% железа.

Пример 7а. Катализатор готовят на лабораторной установке, описанной в примере 14а.

В колбу загружают при перемешивании 10 г (в расчете на сухой) активного угля ОУБ (содержание Fe - 0,03 мас.%) и 10 мл дистиллированной воды. Предварительно приготовленный раствор ХГК Pd (2,5 мл воды, 0,005 мл концентрированной соляной кислоты, 0,075 г хлорида палладия, 0,025 г хлорида натрия, гидролиз 0,25 N раствором гидроокиси натрия до массового соотношения NaOH : Pd = 0,25, выдержка 24 ч) дозируют при комнатной температуре к суспензии угля и выдерживают при перемешивании 30 - 40 мин.

Суспензию катализатора обрабатывают как в примере 1а и получают пасту с влажностью 20 - 30% и содержанием палладия 0,45 мас.%, железа 0,27 мас.% (в расчете на массу сухого продукта).

Б. Получение АБК.

В приведенных ниже примерах синтеза АБК гидрированием НБК используют три типа установок.

Тип 1 - лабораторная кинетическая установка гидрирования при постоянных температуре и давлении водорода. Реактор представляет собой стеклянную ампулу объемом 45 - 55 см3, герметизируемую в стальном термостатированном кожухе встряхивающего устройства, соединенном через систему вентилей с баллонами водорода и азота, буферной емкостью и измерительной системой. Обогрев системы производят с помощью термостата. Теплоносители - глицерин или вода, температуру регулируют контактным термометром. Наличие буферной емкости в системе обеспечивает ведение процесса практически при постоянном давлении.

После окончания процесса водород замещают в системе азотом. Катализатор отделяют от реакционной массы горячей вакуумной фильтрацией (если необходимо, катализат подогревают) в охлажденный льдом приемник, где затем проводят при охлаждении выделение АБК (или нейтрализацию раствора щелочной соли АБК).

Тип II - лабораторная кинетическая установка гидрирования при нормальном давлении водорода. Стеклянный реактор "утка" с рубашкой для теплоносителя закреплен во встряхивающем устройстве. Обогрев реактора и измерительной бюретки (контроль за ходом процесса осуществляется по объему поглощаемого водорода) производится с помощью термостата. Выделение АБК аналогично предыдущему.

Тип III - опытная установка периодического действия, включает реактор гидрирования, друк-фильтр для отделения катализатора, кристаллизатор (с рубашкой для охлаждения), в котором можно при необходимости проводить нейтрализацию щелочной соли АБК раствором HCl, нутч-фильтр для отделения пасты АБК от маточника.

Реактор - вертикальный цилиндрический аппарат объемом 25 л с турбинной мешалкой (n = 2800 об/мин), снабженный рубашкой для обогрева, встроенным змеевиком для охлаждения, загрузочным люком и нижним штуцером для выпуска продукта.

Гидрирование ведут при постоянном давлении водорода в политермическом режиме. После прекращения поглощения водорода и 10 - 15 мин выдержки заменяют водород на азот и под давлением 3 - 4 ати реакционную массу передавливают через нагретый друк-фильтр (объем 1 л, фильтрующая поверхность 0,14 м2) в кристаллизатор (объем 100 л, n - 43 об/мин), где при необходимости можно провести и предварительную нейтрализацию щелочной соли АБК. Кристаллизатор охлаждается до температуры 5 - 10oC подачей в рубашку хладагента. Выпавшие кристаллы АБК отфильтровывают на нутч-фильтре, промывают охлажденной водой.

Пример 1б. Гидрирование п-НБК ведут на лабораторной кинетической установке типа II.

В реактор загружают 30 мл H2O, 1 г п-НБК и 0,035 г катализатора, приготовленного по примеру 1а (NO 25 мас.%, Pd 0,12 мас.%, Fe 0,3 мас.%). Процесс гидрирования при нормальном давлении водорода и температуре 30oC заканчивается за ≈ 40 мин при 100%-ном поглощении водорода. Активность катализатора составляет  при загрузке его по Pd ≈ 0,0042% от массы п-НБК.

при загрузке его по Pd ≈ 0,0042% от массы п-НБК.

После скончания гидрирования в рубашку реактора подают подогретую воду для повышения температуры катализатора до 80oC, при этом образовавшаяся п-АБК полностью переходить в раствор. Горячей фильтрацией от раствора отделяют катализатор, а раствор п-АБК охлаждают до температуры 4 - 5oC в кристаллизационной емкости, через которую пропускают аргон, при этом выделяются кристаллы целевого продукта с выходом 90,0% от теории, цветностью 6,5oC, т.пл. 186,5 - 187,8oC при 100%-ной конверсии исходного нитросоединения. Производительность процесса  .

.

Пример 2б. Гидрирование проводят на установке типа I.

В ампулу загружают 16 мл щелочного раствора п-НБК (20%-ный раствор в водной щелочи при молярном соотношении NaOH : п-НБК = 0,86) и катализатор, приготовленный по примеру 3а (содержание Pd мас.%, Fe 0,55 мас.%) в количестве 0,6% от массы п-НБК. Процесс гидрирования п-НБК при давлении водорода 10 ати и температуре 100oC заканчивается за 45 мин 100%-ным (от теории) поглощением водорода.

В пересчете на Pd концентрация катализатора составляет 0,0036% от массы п-НБК, активность катализатора  . Катализатор отделяют горячей вакуумной фильтрацией в охлаждаемый приемник, где катализат при температуре ≈ 5oC нейтрализуют разбавленной соляной кислотой до pH 4,0. Выпавшие белые кристаллы п-АБК отфильтровывают и промывают холодной водой. После сушки в вакууме полученные белые кристаллы (2,34 г ≈ 95% выход от теории) имеют цветность 5,2oC т.пл. = 187,2 - 188,0oC, в амине отсутствует исходное нитросоединение. Производительность процесса

. Катализатор отделяют горячей вакуумной фильтрацией в охлаждаемый приемник, где катализат при температуре ≈ 5oC нейтрализуют разбавленной соляной кислотой до pH 4,0. Выпавшие белые кристаллы п-АБК отфильтровывают и промывают холодной водой. После сушки в вакууме полученные белые кристаллы (2,34 г ≈ 95% выход от теории) имеют цветность 5,2oC т.пл. = 187,2 - 188,0oC, в амине отсутствует исходное нитросоединение. Производительность процесса  .

.

Пример 3б. Гидрирование п-НБК проводят в условиях установки типа I.

Загрузка: 3,3 г п-НБК, 10 мл H2O, 0,53 г Na2CO3, 0,7 мл 25%-ного водного аммиака, 0,02 г катализатора по примеру 7а (Pd 0,45 мас.%, Fe 0,27 мас.%). Процесс осуществляют при давлении 5 ати и температуре 90oC, теоретическое количество водорода поглощается за 45 мин. Активность катализатора  , концентрация катализатора (по Pd) - 0,0027% от п-НБК.

, концентрация катализатора (по Pd) - 0,0027% от п-НБК.

Выделение продукта ведут по примеру 2б. Полученная п-АБК имеет т.пл. 187,5 - 188,0oC, цветность 3,4oC, нитросоединения - отс. Выход - 90,3oC от теории, производительность процесса  .

.

Пример 4б. Для гидрирования п-НБК на катализаторе по примеру 4а (Ni 0,12 мас.%; Pd 0,11 мас.%, Fe 0,13 мас.%) используют установку типа III.

Загрузки: п-НБК 3 кг, катализатора 39 г, KOH 1,056 кг, H2O 15 л. (молярное соотношение KOH : п-НБК при этом составляет 1,05).

Процесс гидрирования ведут при постоянном давлении водорода (10 ами) и в политермическом режиме (tнач = 60oC, tкон = 110oC). Теоретическое поглощение водорода достигается за 1,5 ч. Активность катализатора  при концентрации палладия 0,001% от массы п-НБК.

при концентрации палладия 0,001% от массы п-НБК.

После прекращения поглощения водорода горячий катализат давления азота передавливают через друк-фильтр в кристаллизатор, где при перемешивании катализат охлаждают до ≈ 15oC, после чего при постоянном перемешивании дозируют 15%-ный раствор HCl до тех пор, пока pH водного фильтрата достигнет значения 3,8 - 4,0. Кристаллы п-АБК отделяют вакуумной фильтрацией на нутч-фильтре, промывают холодной водой и сушат. Выход 85,5% от теории, цветность 8,3oC, т. пл. 186,3 - 187,5oC, остаточное нитросоединения - отс. Производительность процесса  .

.

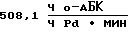

Пример 5б. Гидрирование о-НБК проводят в условиях установки типа I.

Загрузка: 3 г о-НБК, 12 мл H2O, 0,2 г NaOH, 0,9 Na HCO3, 0,024 г катализатора по примеру 5а (содержание Pd 0,2 мас.%, Fe 0,27 мас.%). При давлении водорода 20 ати температура 60o поглощение водорода завершается через 1,5 ч. Активность катализатора  при концентрации Pd 0,00016% от массы о-НБК. Выделение продукта ведут по примеру 2б. Выход о-АБК 89,2%, т.пл. 146,5 - 147,3oC, цветность 9,8oC, содержание остаточных нитросоединений < 0,05 мас.%. Производительность процесса

при концентрации Pd 0,00016% от массы о-НБК. Выделение продукта ведут по примеру 2б. Выход о-АБК 89,2%, т.пл. 146,5 - 147,3oC, цветность 9,8oC, содержание остаточных нитросоединений < 0,05 мас.%. Производительность процесса

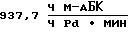

Пример 6б. Гидрирование проводят в условиях установки типа I.

Загрузка: 3 г м-НБК, 12 мл H2O, 0,75 г NaOH, 0,05 г катализатора по примеру 6а (содержание Ni 0,07 мас.%, Pd 0,07 мас.%, Fe 0,05 мас.%). При давлении водорода 15 ати и температуре 100oC поглощение H2 прекращается через 70 мин. Активность катализатора  при концентрации Pd 0,00117% от массы м-НБК.

при концентрации Pd 0,00117% от массы м-НБК.

Выделение ведут по примеру 2б. Выход м-АБК 93,4%, т.пл. 179,-180,0oC, цветность 5,1oC. Остаточные нитросоединения - отс. Производительность процесса  .

.

Пример 7б. Гидрирование о-НБК проводят в условиях установки типа I.

Загрузка: 3,3 г о-НБК, 0,83 г NaOH, 10 мл H2O, 0,025 г катализатора по примеру 4а (Ni 0,25 мас.%, Pd 0,12 мас.%), Fe 0,3 мас.%). При давлении 25 ати и температуре 100oC через 80 мин поглощается теоретическое количество водорода.

Концентрация катализатора (по Pd) составила 1,89•10-3% от массы о-НБК, активность  .

.

Выход о-АБК 90,3%, т.пл. 146,8 - 147,5oC, цветность 8,7oC, содержание остаточных нитросоединений < 0,05 мас. %. Производительность процесса  .

.

Пример 8б. Гидрирование м-НБК проводят в условиях установки типа I.

Загрузка: 3,3 г м-НБК, 1,16 г KOH, 10 мл H2O, 0,05 г катализатора по примеру 2а (содержание Pd 0,07 мас.%, железа 0,05 мас.%). Температура 100oC, давление 15 ати, время реакции 95 мин. Концентрация катализатора (по Pd) составила 1,06•10-3% от массы м-НБК, активность  .

.

Выход м-АБК 92,8%, т.пл. 179,2 - 179,8oC, цветность 5,9oC, остаточное нитросоединения - отс. Производительность процесса  .

.

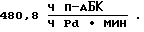

Активность катализатора в предлагаемом способе гидрирования НБК зависит в некоторой степени от их состава, однако во всех вариантах превышает  (при концентрации драгметалла в катализаторе ≤ 0,005 (0,001 - 0,005)% от массы НБК.

(при концентрации драгметалла в катализаторе ≤ 0,005 (0,001 - 0,005)% от массы НБК.

Предлагаемый способ позволяет значительно повысить производительность процесса и получать АБК высокой степени чистоты, выход определяется растворимостью АБК в воде при температуре высаживания, исходной концентрации НБК и составляет 85 - 95% от теории.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2096403C1 |

| СПОСОБ ПОЛУЧЕНИЯ β ФЕНИЛЭТИЛОВОГО СПИРТА | 1995 |

|

RU2086528C1 |

| НИКЕЛЕВЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ НА НОСИТЕЛЕ И СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО НИКЕЛЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ НА НОСИТЕЛЕ | 1995 |

|

RU2095136C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2`, 4`, 4-ТРИАМИНОБЕНЗАНИЛИДА | 1992 |

|

RU2041200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНОЙ КИСЛОТЫ ИЛИ ЕЕ СОЛЕЙ | 1997 |

|

RU2129540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА β -ДИЭТИЛАМИНОЭТИЛОВОГО ЭФИРА П-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 1994 |

|

RU2083557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 2015 |

|

RU2594486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 2015 |

|

RU2594479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ ФТАЛЕВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 1993 |

|

RU2047595C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ РАСТВОРИМЫХ СОЕДИНЕНИЙ РТУТИ | 1997 |

|

RU2114065C1 |

Изобретение относится к способу получения о-, м-, п-аминобензойных кислот, являющихся промежуточными соединениями в синтезе фармацевтических препаратов, красителей, антиоксидантов, проявителей и других продуктов. Согласно изобретению аминобензойные кислоты получают жидкофазным гидрированием соответствующих нитробензойных кислот или их щелочных солей в присутствии нанесенных на носитель палладийсодержащих катализаторов: никелевого катализатора, модифицированного палладием и содержащего железо или палладиевого катализатора, содержащего железо. При этом никелевый катализатор содержит 0,07 - 0,25% никеля, 0,05 - 0,3% железа от массы носителя и соотношение никель: палладий в катализаторе равно 1 : 1 - 0,5, палладиевый катализатор содержит 0,07 - 0,6% палладия и 0,05 - 0,55% железа от массы носителя. Палладий в катализаторе нанесен на носитель адсорбцией из водного раствора его хлоргидроксокомплексов, полученных при массовом соотношении гидроксид щелочного металла: палладий, равном 0,25 - 0,65: 1. Изобретение позволяет значительно повысить производительность процесса и получить аминобензойные кислоты высокой степени чистоты с выходом 85 - 95% от теории, 3 з.п. ф-лы.

Авторы

Даты

1998-05-10—Публикация

1995-05-06—Подача