Данное изобретение относится к органической химии, а именно к усовершенствованному способу получения изомеров фталевых кислот терефталевой кислоты (ТК), изофталевой кислоты (ИК) и фталевой кислоты (ФК), являющихся важными мономерами и полупродуктами в полимерной химии для получения пластмасс, химических волокон, пленки, лаков и красителей, причем данный способ обеспечивает получение указанных соединений с высокой степенью чистоты.

Терефталевую кислоту, исходное соединение для получения полиэфирных пленок и волокон, обычно получают так называемым SD-способом, заключающимся в окислении п-ксилола молекулярным кислородом в присутствии катализаторов, содержащих тяжелые металлы в среде уксусной кислоты в качестве растворителя.

Однако терефталевая кислота, полученная SD-способом, содержит большое количество (1000-3000 ч на миллион 4-карбоксибензальдегида (4-КБА), что не годится для получения полиэфирных пленок и волокон.

Поэтому подходящим является способ получения диметилтерефталатов взаимодействием терефталевой кислоты с метанолом, диметилтерефталат легко очищается и реагирует с гликолем с образованием полиэфира. Другим, более распространенным способом очистки терефталевой кислоты, является растворение терефталевой кислоты в воде при высоких температурах и давлении и обработка раствора водородом над катализатором на основе благородных металлов, включая палладий, чтобы получить терефталевую кислоту с высокой степенью чистоты, содержащую менее 25 ч. на миллион 4-КБА. Однако, оба эти способа имеют недостатки. Первый способ очистки, использующий диметилтерефталат, сопровождается выделением метанола при получении полиэфира. Второй способ характеризуется использованием разных растворителей, катализаторов и параметров на стадиях окисления и очистки и, следовательно, требует применения двух независимых установок.

Для преодоления недостатков этих обычно используемых способов были предложены другие методы.

Примером известного способа является окисление п-ксилола молекулярным кислородом в присутствии соединения тяжелого металла и соединения брома, растворенных в уксусной кислоте с получением ТК со степенью конверсии более 90% Неочищенную ТК, полученную по этой реакции, размельчают в среде уксусной кислоты при 140-230оС в присутствии молекулярного кислорода для уменьшения среднего диаметра частиц более, чем на 20% Шлам, образовавшийся на этой стадии очистки, окисляется на второй стадии при температуре по меньшей мере на 10оС выше, чем температура на первой стадии или в интервале 180-300оС, при этом получают очищенную ТК, пригодную в качестве мономера [1]

Для осуществления этого способа требуется отдельное оборудование для измельчения терефталевой кислоты, что создает технические трудности при проведении высокоскоростного перемешивания в случае использования мешалки для измельчения и, кроме того, по этому способу трудно получить терефталевую кислоту с высокой степенью чистоты, содержащую менее 25 ч. на миллион 4-КБА.

В качестве примера очистки ТК можно привести способ обработки кислородсодержащим газом неочищенного продукта, полученного жидкофазным каталитическим окислением п-ксилола в среде уксусной кислоты в присутствии катализаторов, состоящих из соединений кобальта, марганца, хрома, церия, свинца или их смесей в количестве 0,01-5,0% от веса ТК, которую подвергают очистке [2] Процесс осуществляют при 250оС в течение 1 ч. Недостаток этого способа состоит в большой продолжительности контактирования реагентов при высокой температуре, что приводит к окислению как примесей, так и уксусной кислоты.

Наиболее близким по технической сущности является способ получения терефталевой кислоты, состоящий из четырех последовательных стадий жидкофазного окисления п-ксилола в среде уксусной кислоты кислородсодержащим газом в присутствии катализаторов на основе кобальта-марганца-брома [3] На первой стадии п-ксилол окисляется при 180-230оС в течение 40-150 мин до степени конверсии более 95% На второй стадии температура на 2-30оС ниже, чем на первой, и время реакции составляет 20-90 мин, третья стадия протекает при 235-290оС в течение 10-60 мин и, наконец, четвертая стадия протекает при 260оС. ТК, полученная по этому способу, содержит 0,027% (270 ч. на миллион) 4-КБА и поэтому имеет ограниченную возможность быть использованной в производстве полиэфирных волокон и пленок.

Основными недостатками этого способа являются:

а) применение высокой температуры (около 260оС) на стадии доокисления примесей (вторая и четвертая стадии) приводит к окислению не только примесей, но также и уксусной кислоты и, таким образом, к снижению технических и экономических показателей процесса;

б) довольно большая продолжительность первой стадии окисления п-ксилола (90 мин), что приводит к снижению производительности процесса;

в) высокое содержание 4-КБА 270 ч на миллион (0,027%) в ТК.

Поэтому этот способ не только не является эффективным, но и качество ТК хуже, чем качество ТК, полученной по способу, предусматривающему стадию очистки каталитическим гидрированием.

Изобретение относится к способу получения изомеров фталевых кислот с высокой степенью чистоты трехстадийным жидкофазным окислением изомеров ксилола, который позволяет повысить эффективность процесса и улучшить качество целевого продукта за счет применения новой каталитической системы, которая позволяет повысить скорость реакции на лимитирующих стадиях, а именно, скорость конверсии изомеров толуиловой кислоты и карбоксибензальдегидов (КБА) в целевые продукты при умеренных температурах, а также достичь быстрого, практически мгновенного смешения реагентов в реакционной зоне благодаря идеальному распределению в реакционном пространстве питательной смеси, которая поступает в виде ограниченных потоков (затопленных в жидкость струй) с высокой степенью (6-30 м/с) противотоком по отношению к направлению кругового вращения реакционной смеси.

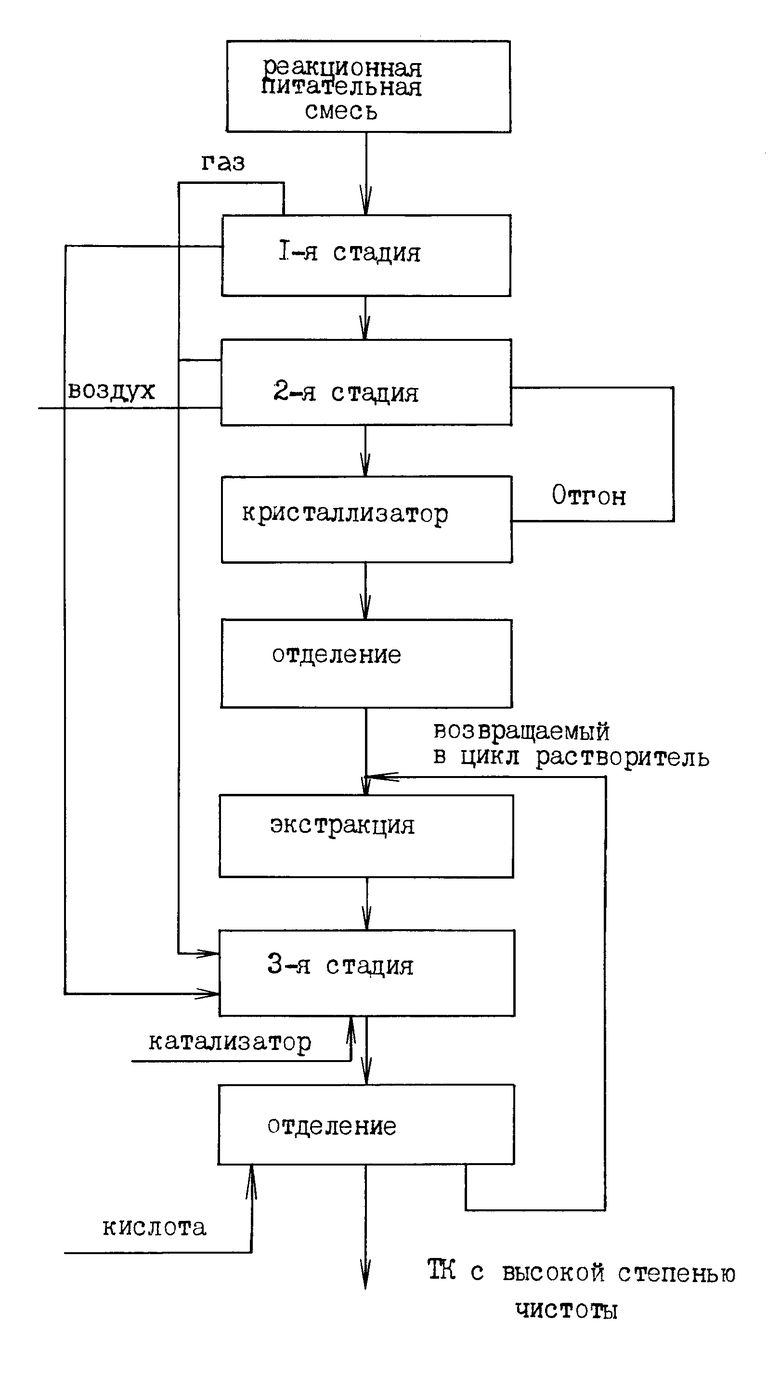

Было установлено, что цель изобретения может быть достигнута постадийным жидкофазным окислением изомеров ксилола кислородсодержащим газом в среде низшей алифатической кислоты в присутствии катализатора, содержащего соли кобальта, марганца и соединений брома при повышенных температуре и давлении, причем окисление осуществляют в три стадии при 150-230оС в присутствии катализатора, дополнительно модифицированного добавками тяжелых металлов, включая никель, хром, цирконий или церий, взятых в отдельности или в смеси друг с другом, при этом концентрация модифицирующих добавок составляет 0,05-0,1 от общей концентрации кобальта и марганца, а отношение концентраций модифицированного катализатора на первой, второй и третьей стадиях составляет 1:0,5-0,9:0,01-0,20 соответственно. Общая концентрация добавок составляет 30-300 ч. на миллион. Предварительно нагретую питательную реакционную смесь, содержащую низшую алифатическую кислоту, изомер ксилола и катализатор, подают в реакционную зону на первой стадии с начальной скоростью 6-30 м/с противотоком по отношению к направлению вращения реакционной смеси и обрабатывают воздухом. Полученный продукт реакции дополнительно окисляют на второй стадии смесью воздуха и газа, выходящего с первой стадии, и обрабатывают флегмой из кристаллизатора, расположенного после реактора второй стадии. Концентрация воды в реакционной зоне поддерживается равной 6-12% Из шлама, выходящего из второй зоны реакции по меньшей мере 60% растворителя вытесняется растворителем низшей алифатической кислотой, поступающей из установки для промывки на третьей стадии окисления продукта. Полученный шлам изомера фталевой кислоты нагревают при 200-250оС, выдерживают при этой температуре 5-60 мин и на третьей стадии обрабатывают кислородсодержащим газом. Содержание КБА в изомерах фталевых кислот составляет ≅25 ч. на миллион.

Преимущества этого способа состоят в следующем.

На каждой стадии окисления использование комплексного Со, Mn, Br-катализатора, модифицированного добавками никеля, хрома, циркония или церия, ускоряет реакцию окисления на лимитирующих стадиях, а именно конверсию изомеров толуиловой кислоты и КБА в целевые продукты при умеренных температурах. Быстрое, практически мгновенное смешение реагентов в зоне реакции благодаря равномерному распределению в реакционном объеме питательной смеси, поступающей в зону реакции с высокой скоростью (6-30 м/с), приводит к селективному окислению ксилолов и последующему окислению промежуточных продуктов при минимальной потере растворителя низшей алифатической кислоты. Кроме того, достигаются высокое качество продукта и ускорение реакции на каждой стадии.

Нагревание питательной реакционной смеси до температуры, приближающейся к температуре процесса окисления (температура реакции 150-230оС), устраняет градиент температуры в зоне реакции и в сочетании с быстрым смешением обеспечивает устойчивое протекание реакции в полном объеме.

Комплексное влияние состава и концентрации модифицированного катализатора на каждой стадии и сочетание процессов окисления с частичным (вторая стадия) или полным растворением кристаллизовавшихся примесей (третья стадия) также повышает эффективность процесса и улучшает качество продукта.

На чертеже показана схема реакции по данному изобретению.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. Реакционную питательную смесь приготавливают в сосуде, изготовленном из титана и снабженном мешалкой и рубашкой для обогрева.

В качестве исходных веществ используют изомеры ксилола, уксусную кислоту, ацетата Со, Mn, Ni, Cr, Zr, Ce и бромистоводородную кислоту или ее производные.

В сосуд с полезным объемом 10 м3 загружают п-ксилол, катализатор и растворитель в количестве, кг: п-ксилол 1734; Со(ОАс)2 ˙ 4Н2О 31,5; Mn(OAc)2 ˙ 4H2O 26,7; HBr(100% -ная) 23,15; Н2О 210,05; СН3СООН 8174; Ni(OAc)2 ˙4H2O 3,0.

Приготовленный раствор питательной смеси имеет следующий состав, уксусная кислота 80,63; п-ксилол 17,00; Со 0,0732; Mn 0,0588;Ni 0,0070; вода 2,0; Br 0,2270.

Питательная смесь в количестве 3672 кг/ч подается центробежным насосом через нагревательные элементы и 4 сопла в реактор окисления (V=10 м3), снабженный двумя турбинными мешалками, установленными на общем валу. Питательная реакционная смесь вводится в реакционный объем с линейной скоростью 20 м/с при температуре в зоне распределения струи 160оС.

Реакцию осуществляют при 198оС и давлении 18 кг/см2 в течение 40 мин. ТК, выделенная из полученной смеси, содержит 1250 ч на миллион (0,1250%) 4-КБА и имеет индекс цветности 16оН. Потеря уксусной кислоты вследствие окислительного декарбоксилирования на первой стадии составляет 68 кг/т ТК.

Продукт, полученный на первой стадии, подают в реактор на второй стадии, где его обрабатывают газом, содержащим молекулярный кислород (смесь газа, выходящего из реактора первой стадии, и воздуха), и флегмой из зоны кристаллизации ТК. Концентрацию воды на второй стадии окисления поддерживают равной 10%

Качество ТК, выделенной из продукта, полученного на второй стадии окисления: содержание 4-КБА в 1,9 раза меньше, в 1,3 раза улучшается индекс цветности.

Реакционную смесь, подаваемую на третью стадию окисления, приготавливают в сосуде с полезным объемом 16 м3, снабженном мешалкой. ТК, выделенную из продукта реакции второй стадии окисления с остаточной влажностью 15% подают в количестве 2659 кг в реакционный сосуд, куда одновременно из установки регенерации растворителя подают 96%-ную уксусную кислоту в количестве 7977,8 кг.

Полученная 25% -ная суспензия ТК, в которой 85% водного растворителя заменены свежей 96%-ной уксусной кислотой, в количестве 3600 кг/ч подается насосом в нагреватель, где нагревается до 230оС и затем в сборник, снабженный мешалкой и элементами, поддерживающими постоянную температуру.

В реактор третьей стадии окисления подают газ, содержащий молекулярный кислород (смесь газа, выходящего из реактора первой стадии и воздуха), и 736 кг/ч раствора бромистоводородной кислоты в уксусной кислоте следующего состава, уксусная кислота 95; вода 4,875; бромистоводородная кислота 0,125.

В реактор третьей стадии окисления также подают кобальт и марганец в количестве 1,8 кг/ч. Реакционная смесь на третьей стадии окисления будет иметь следующий состав, ТК 20; Со+Mn 0,0132; H2O 7; Br 0,0212, третья стадия окисления продолжается 20 мин.

После окончания реакции реакционную смесь выгружают в сборник, работающий при перемешивании, где растворенная ТК кристаллизуется при 105оС и атмосферном давлении. Горячую суспензию разделяют на центрифуге, осадок промывают свежей уксусной кислотой и сушат в сушилке. Из 1734 кг исходного п-ксилола получают 2661 кг чистой ТК, что соответствует 98%-ному выходу.

ТК после третьей стадии окисления отвечает всем требованиям, предъявляемым к мономеру с высокой степенью чистоты: содержание основной примеси 4-КБА равно 25 ч. на миллион (0,0025%), индекс цветности 8оН. Общая продолжительность окисления на первой, второй и третьей стадиях составляет 80 мин, потеря уксусной кислоты 73,9 кг/т ТК.

Таким образом, использование эффективных методов быстрого выравнивания температуры и концентрации реагентов в реакционной зоне обеспечивает селективное последовательное окисление изомеров ксилола в целевые продукты с высокой степенью чистоты (содержание 4-КБА менее 25 ч. на миллион (0,0025%) и индекс цветности 4-6оН) и приводит к интенсификации процесса в 2 раза.

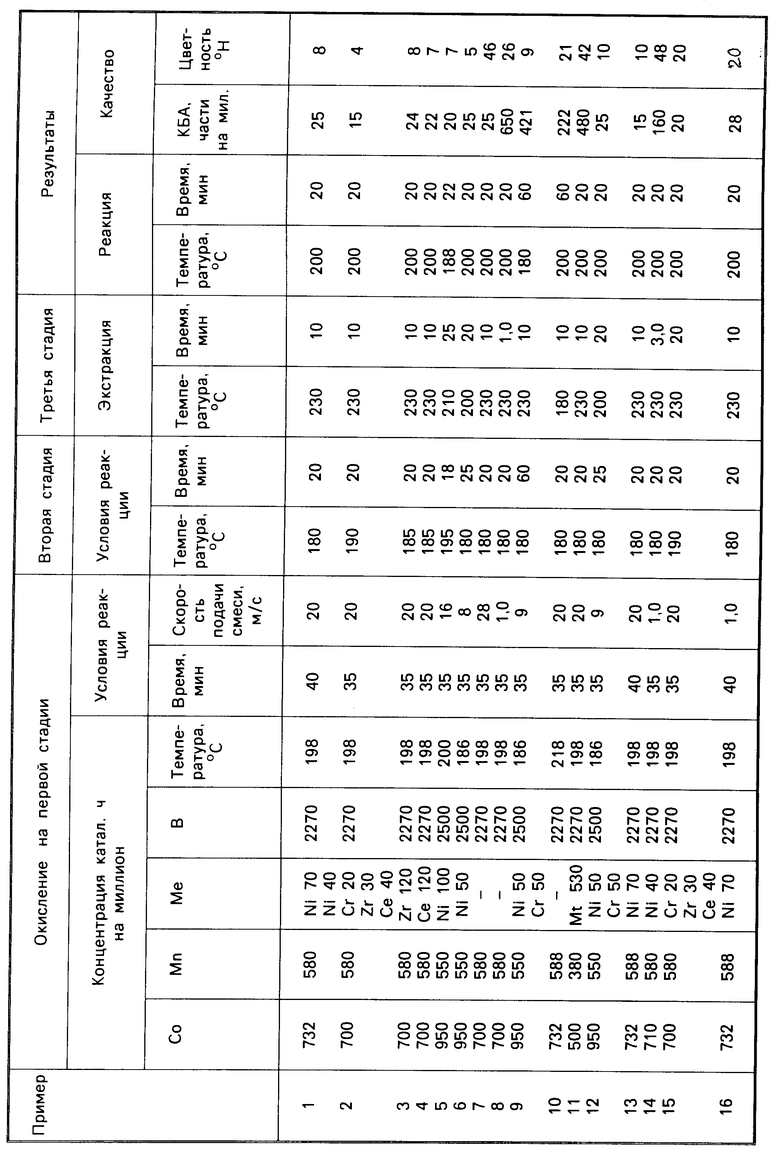

П р и м е р 2. Процесс осуществляют как в примере 1, но (70 ч. на миллион Ni) заменяют на 40 ч. на миллион Ni, 20 ч на миллион Сr, 30 ч. на миллион Zr и 40 ч. на миллион Се. Полученный продукт (чистая ТК) содержит 15 ч. на миллион 4-КБА и имеет индекс цветности 4оН. Параметры процесса и результаты приведены в таблице.

П р и м е р 3. Процесс осуществляют как в примере 1, но 70 ч. на миллион Ni заменяют 120 ч. на миллион Zr. Полученная чистая ТК содержит 24 ч. на миллион 4-КБА и имеет индекс цветности 8оН. Условия проведения реакции и результаты приведены в таблице;

П р и м е р 4. Процесс проводят как в примере 1, но вместо 70 ч. на миллион Ni вводят 120 ч. на миллион Се. Полученная чистая ТК содержит 22 ч. на миллион 4-КБА, имеет индекс цветности 7оН. Условия проведения процесса и результаты приведены в таблице.

П р и м е р 5. Процесс проводят как в примере 1, но количество Ni увеличено от 70 ч. на миллион до 100 ч. на миллион. Полученная чистая ТК содержит 20 ч. на миллион 4-КБА, имеет индекс цветности 7оН. Условия проведения процесса и результаты приведены в таблице.

П р и м е р 6. Процесс проводят как в примере 1, но вместо 70 ч. на миллион Ni берут 50 ч. на миллион Ni и 50 ч. на миллион Се. Полученная чистая ТК содержит 25 ч. на миллион 4-КБА и имеет индекс цветности 5оН. Условия проведения процесса и результаты приведены в таблице.

П р и м е р 7 (сравнительный). Процесс проводят как в примере 1, но без добавления 70 ч. на миллион Ni. Полученная ТК содержит 25 ч. на миллион 4-КБА, но индекс цветности очень высок 46оН. Условия проведения процесса и результаты приведены в таблице.

П р и м е р 8 (сравнительный). Процесс проводят как в примере 7, но первоначальную скорость подачи реакционной смеси уменьшают от 28 м/с до 1 м/с. Полученная ТК содержит 650 ч. на миллион 4-КБА, индекс цветности 26оН. Условия процесса и результаты приведены в таблице.

П р и м е р 9 (сравнительный). Процесс проводят как в примере 1, но вместо 70 ч. на миллион Ni добавляют 50 ч. на миллион Ni и 50 ч. на миллион Cr и уменьшают концентрацию катализатора на третьей стадии (металл вместо 132-21 ч. на миллион; Br вместо 212 32 ч. на миллион). Полученная ТК содержит 421 ч. на миллион 4-КБА и имеет индекс цветности 9оН. Условия проведения процесса и результаты приведены в таблице.

П р и м е р 10 (сравнительный). Процесс проводят как в примере 1, но исключают из реакционной смеси 70 ч. на миллион Ni, подают реакционную смесь, нагретую до 60оС вместо 160оС и температуры нагрева и реакции на третьей стадии устанавливают равными 180оС вместо 230 и 200оС соответственно. Полученная ТК содержит 222 ч. на миллион 4-КБА и имеет индекс цветности равный 21оН. Условия процесса и результаты приведены в таблице.

П р и м е р 11 (сравнительный). Процесс проводят как в примере 1, за исключением того, что уменьшают концентрации Со и Mn, а концентрацию добавки увеличивают. Полученная ТК содержит 480 ч. на миллион 4-КБA и имеет индекс цветности 42оН. Условия проведения процесса и результаты приведены в таблице.

П р и м е р 12 (м-ксилол). Процесс проводят как в примере 1, за исключением того, что окислению подвергают м-ксилол вместо п-ксилола и вместо 70 ч. на миллион Ni добавляют 50 ч. на миллион Ni и 50 ч. на миллион Cr. Полученная чистая изофталевая кислота содержит 25 ч. на миллион 3-КБА и имеет индекс цветности 10оН. Условия проведения процесса и полученные результаты приведены в таблице.

П р и м е р 13 (м-ксилол). Процесс проводят как в примере 1, за исключением того, что вместо п-ксилола окислению подвергают м-ксилол. Полученная чистая изофталевая кислота содержит 15 ч. на миллион 3-КБА и имеет индекс цветности 10оН. Условия проведения процесса и полученные результаты приведены в таблице.

П р и м е р 14 (сравнительный). Процесс проводят как в примере 13, за исключением того, что один из компонентов катализатора, 70 ч. на миллион Ni, исключают из реакционной смеси, уменьшают первоначальную скорость подачи питательной смеси с 20 м/с до 1 м/с и время нагрева на третьей стадии уменьшают до 3 мин (вместо 10 мин). Полученная изофталевая кислота содержит 160 ч на миллион 3-КБА и имеет индекс цветности 48оН. Условия проведения процесса и полученные результаты приведены в таблице.

П р и м е р 15 (о-ксилол). Повторяют пример 1, за исключением того, что вместо п-ксилола окислению подвергают о-ксилол и вместо 70 ч. на миллион Ni вводят 40 ч. на миллион Ni, 20 ч. на миллион Cr, 30 ч. на миллион Zr и 40 ч. на миллион Се. Полученная чистая фталевая кислота содержит 20 ч. на миллион 2-КБА и имеет индекс цветности 20оН. Условия проведения процесса и полученные результаты приведены в таблице.

П р и м е р 16 (сравнительный). Повторяют пример 1, за исключением того, что вместо п-ксилола окислению подвергают о-ксилол и реакционную смесь подают со скоростью 1 м/с (вместо 20 м/с). Полученная фталевая кислота содержит 28 ч. на миллион 2-КБА и имеет индекс цветности 20оН. Условия проведения процесса и полученные результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ БЕНЗОЛДИКАРБОНОВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ОЧИСТКИ | 1993 |

|

RU2047594C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2155098C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 1998 |

|

RU2163592C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТАЛИН-2,6-ДИКАРБОНОВОЙ КИСЛОТЫ | 1992 |

|

RU2030386C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСИМИДА 2,2-БИС [4(3,4-ДИКАРБОКСИФЕНОКСИ)ФЕНИЛ]-ПРОПАНА | 1992 |

|

RU2036906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА β -ДИЭТИЛАМИНОЭТИЛОВОГО ЭФИРА П-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 1994 |

|

RU2083557C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2110511C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕН-БИС-АНТРАНИЛОВОЙ КИСЛОТЫ | 1982 |

|

RU1750166C |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ ИЗ ИЗОМЕРОВ ЦИМОЛА И ДИИЗОПРОПИЛБЕНЗОЛА | 2009 |

|

RU2415836C2 |

| СПОСОБ ПОЛУЧЕНИЯ β ФЕНИЛЭТИЛОВОГО СПИРТА | 1995 |

|

RU2086528C1 |

Использование: в качестве мономера для получения полимерных материалов. Сущность: продукт терефталевая, изофталевая и фталевая кислоты с высокой степенью чистоты без стадии очистки гидрированием. Реагент 1: изомер ксилола. Реагент 2: кислородсодержащий газ. Условия реакции: после 1-й и 2-й стадии окисления осадок отделяют от растворителя и затем обрабатывают возвращаемым в цикл растворителем, затем полученный шлам нагревают до высокой температуры для экстракции примесей, после охлаждения и обрабатывают воздухом и катализаторами на 3-й стадии окисления. Отличительные признаки: a) модифицированная каталитическая система, состоящая из обычного катализатора Co/Mn/Br и добавок никеля, хрома, циркония или церия, взятых в отдельности или в смеси друг с дугом, что приводит к селективному ускорению реакции окисления, b) предварительное нагревание и особый метод подачи реакционной смеси, что обеспечивает равномерную скорость окисления во всем реакционном объеме и c) умеренные температуры и относительно небольшое время реакции. 3 з. п. ф-лы, 1 табл. 1 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US N 4772748, C 07C 63/14, 1982. | |||

Авторы

Даты

1995-11-10—Публикация

1993-09-28—Подача