Изобретение относится к способу получения янтарной кислоты или ее солей каталитическим гидрированием малеинового ангидрида, или малеиновой кислоты, или солей малеиновой кислоты.

Янтарную кислоту применяют в производстве пищевых добавок, лекарственных средств, инсектицидов, красителей, некоторых пластмасс, эластомеров, полиэфирных и алкидных смол, сукцинатов, фотоматериалов, а также для синтеза полиядерных углеводородов и а аналитической химии.

Являясь естественным продуктом жизнедеятельности организма и регулятором его защитных функций, янтарная кислота и ее производные улучшают физическое состояние, настроение, память и самочувствие, что особенно важно при неблагоприятных и экстремальных условиях, длительном стрессе, при утомлении и снижении сопротивляемости организма заболеваниям, при профилактике и лечении заболеваний.

Наряду с препаратами собственно янтарной кислоты находят применение многие ее производные, в частности, натриевая, калиевая, кальциевая и аммонийная соли. Практически все препараты янтарной кислоты активируют синтез стероидных гормонов в надпочечниках и половых железах, обладают мочегонными и кардиотоническим действием, повышают устойчивость к радиации, являются специфическими противоядиями при отравлении барбитуратами, алкоголем, замедляют развитие атеросклероза (см. Терапевтическое действие янтарной кислоты. Под. ред. Кондрашевой М.Н., Пущино, 1980).

Известны способы получения янтарной кислоты (ЯК) химическим восстановлением малеинового ангидрида (МА) в щелочной водной или спиртовой средах в присутствии гидразин-гидрата (см. Allen B.B., Wyatt B.W., Herze H.R., J. Am. Chem. Soc., 1939, v. 61, p. 843-846; Schwent E. e.a. J. Org. Chem., 1944, v. 9. , p. 175-177. Hjelte N.S. Acta Chem. Scand, 1961, v. 15, N 5, p. 1200. Pietra S., Ann Chimica, 1956, v. 46, p. 477-482.

В качестве катализаторов при этом используют никель Ренея, 5%-ный палладий на угле. Образующиеся растворы солей ЯК нейтрализуют, упаривают растворитель, перекристаллизовывают осадок, получая ЯК с выходом 90/93% теор.

Известен способ получения ЯК и ее солей гидрированием МА на никеле Ренея при относительно высоком давлении (40-100 атм) в щелочной среде (pH > 7) (см. патент Японии N 64-24954, НКИ 16 B 621, опубл. 1964).

Известен ряд способов получения ЯК каталитическим гидрированием МА в воде при повышенных температуре и давлении. В качестве катализаторов в известных способах используют металлы VIII группы Периодической системы (никель, рутений, родий, палладий, платина) в виде скелетного катализатора (скелетный никель) (см. патент США 2198153, НКИ 260-341, опубл. 1936), черни (палладий) (см. патент ФРГ N 1259869, НКИ 126 11, опубл. 1968), оксидов (двуокись платины) (см. заявка Японии N 69-29246, НКИ 16 B 62, опубл. 1969), или на носителе (активированный уголь) (патент ФРГ N 1259869, НКИ 12 B 11, опубл. 1968, заявка Японии N 61-204149, C 07 C 55/10, опубл. 1986, заявка Японии N 69-29246, НКИ 16 B 62, опубл. 1969), кизелькур (см. патент ФРГ N 1259869, НКИ 12 B 11, опубл. 1968), окись алюминия (см. патент ФРГ N 1259869, НКИ 12 B 11, опубл. 1968).

Использование скелетного никеля возможно лишь при высоких температурах и давлении. Применение драгметаллов в качестве катализаторов позволяет получать ЯК с достаточно высоким выходом (83-97%) в более мягких условиях, чем в случае никелевого контакта, однако производительность катализатора, выраженная в виде отношения весомой части ЯК к весовой части металла в единицу времени, недостаточно высокая.

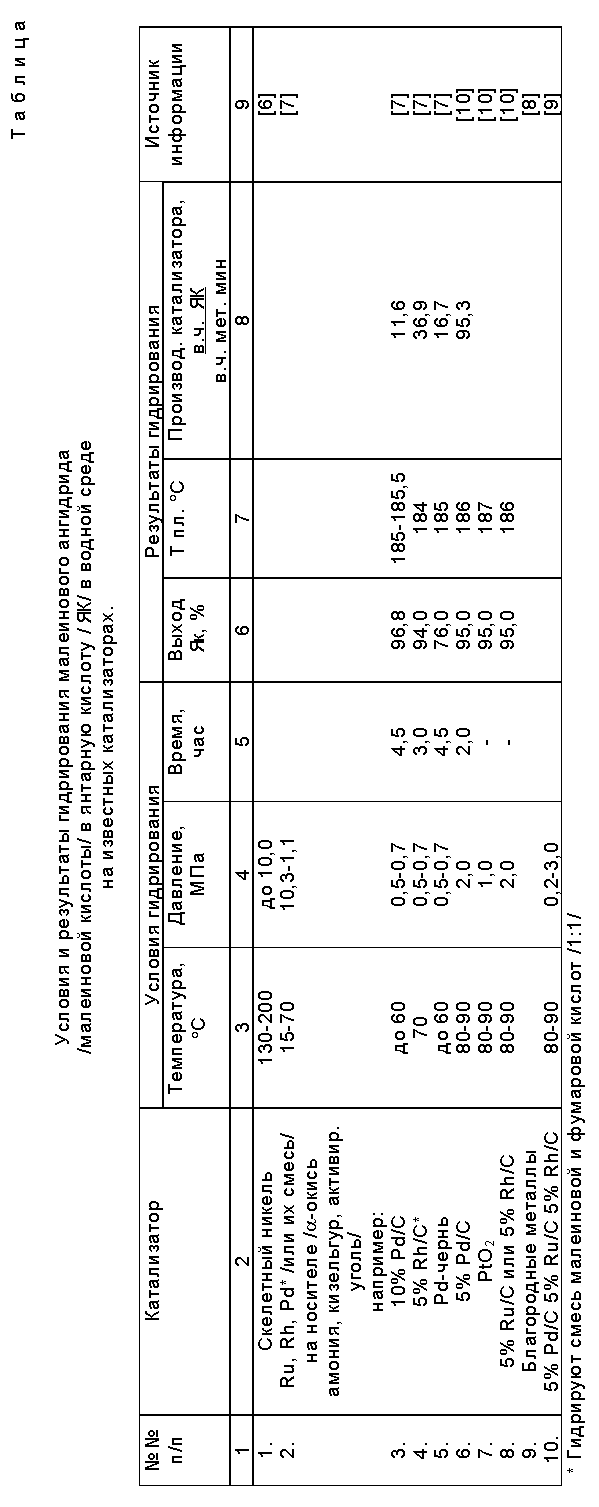

Условия и результаты гидрирования в известных способах представлены в таблице.

Общими недостатками известных способов являются использование контактов, имеющих высокое содержание драгметаллов, и их низкая производительность.

В качестве прототипа выбран способ получения янтарной кислоты путем гидрирования малеинового ангидрида или малеиновой кислоты в воде при температуре 80-100oC и давлении водорода 4-20 ат в присутствии катализатора - 5% палладия на угле (см. заявка Японии N 69-29246, НКИ 16 B 62, опубл. 1969). Катализатор используют в количестве 0,2% от массы малеинового ангидрида, исходная концентрация которого составляет 30-40 мас.%. Продолжительность гидрирования - 2 часа. Продукт выделяют кристаллизацией после удаления катализатора фильтрацией. Выход янтарной кислоты 95%, т. плавл. 186oC, производительность процесса с использованием данного катализатора в расчете на единицу массы драгметалла составляет 95,3  при этом норма расхода палладия - 1,04 • 10-2 г палладия на 1 г ЯК.

при этом норма расхода палладия - 1,04 • 10-2 г палладия на 1 г ЯК.

Недостатком этого способа является использование катализатора, обладающего относительно низкой активностью при высоком содержании в нем палладия, что обуславливает его низкую производительность, а в условиях производства - высокую норму расхода драгметалла на единицу продукции и, как следствие, высокую ее себестоимость.

Изобретение направлено на решение задачи - не усложняя технологии проведения процесса гидрирования, значительно повысить его производительность, т. е. съем целевого продукта с единицы массы драгметалла в единицу времени, что ведет к пропорциональному снижению стоимости продукта.

Данная задача решается гидрированием малеинового ангидрида или малеиновой кислоты или солей малеиновой кислоты в воде в присутствии палладийсодержащего катализатора на носителе, при этом в качестве катализатора используют палладий - никелевый катализатор при соотношении палладий : никель, равном 1 : 0,5-5, или палладий - железный катализатор при соотношении палладий : железо, равном 1 : 0,1-6.

Отличительными признаками процесса является то, что его ведут в присутствии палладий-никелевого катализатора при соотношении палладий : никель, равном 1 : 0,5 - 5 или палладий-железного катализатора при соотношении палладий: железо, равном 1: 0,1-6. Предлагаемые катализаторы обладают высокой активностью при относительно низком содержании палладия, что позволяет увеличить производительность процесса (съем янтарной кислоты или ее соли с единицы массы драгметалла в единицу времени) до 820  при норме расхода палладия 0,4•10-5 г на 1 г ЯК и снизить стоимость целевого продукта.

при норме расхода палладия 0,4•10-5 г на 1 г ЯК и снизить стоимость целевого продукта.

Содержание палладия в контактах составляет 0,05-0,5% от массы носителя (окислов, например, алюминия, кремния, активных углей, асбеста и т.д.).

Процесс гидрирования малеинового ангидрида, малеиновой кислоты и ее солей ведут в воде в широком интервале температуры и давления водорода, однако превышение температуры 90oC и давления водорода 20 ати нерационально, т.к. это не дает видимых преимуществ.

Гидрирование на предлагаемых катализаторах осуществляют в кислой, нейтральной или слабощелочной среде (т.е. при pH≤7), что является предпочтительным, поскольку в щелочной среде возможно превращение малеиновой кислоты в изомерную ей фумаровую кислоту, для гидрирования которой требуются гораздо более жесткие условия.

Методика приготовления катализаторов включает в себя суспендирование носителя в щелочной водной среде и обработку его растворами соединений активных металлов - солей никеля или железа и полихлоргидроксокомплексов палладия. В качестве солей никеля и железа используют их ацетаты, нитраты, сульфаты, хлориды, полихлоргидроксокомплексы палладия получают щелочным гидролизом хлорида палладия в присутствии хлористого натрия при соотношении гидроксид щелочного металла : палладий, равном 0,25 - 0,65 (мас.).

При гидрировании солей (аммонийной, натриевой, калиевой и д.р.) малеиновой кислоты не требуется предварительного восстановления катализатора, если же с целью получения янтарной кислоты процесс вынужденно ведется в кислой среде, катализатор необходимо предварительно восстановить в условиях (температура, давление водорода) последующего гидрирования. Причем исследования показали, что известные катализаторы, содержащие палладий в восстановленной форме, проявляют значительно более низкую (в 10-20 раз) активность, чем предлагаемые палладий-никелевые и палладий-железные.

Возможность осуществления изобретения иллюстрируется нижеследующими примерами.

А. Приготовление катализаторов.

Пример 1а. Катализатор с содержанием (расчетным) палладия - 0,2 мас.% и никеля - 1,0 мас.% готовят на лабораторной установке, состоящей из круглодонной колбы емкостью 0,5 дм3, снабженной мешалкой, термометром, капельной воронкой, холодильником и обогреваемой с помощью колбонагревателя, а также колбы Бунзена с воронкою для фильтрования под вакуумом.

Предварительно готовят раствор ацетата никеля, растворяя 0,424 г ацетата никеля (Ni(CH3COO)2 • 4H2O) в 15 см3 дистиллированной воды при комнатной температуре.

Также предварительно готовят раствор полихлоргидроксокомплексов палладия (ПХГК Pd). C этой целью в стаканчик емкостью 10 см загружают 1 см3 дистиллированной воды, 0,0028 см3 концентрированной соляной кислоты, 0,0336 г хлорида палладия (59,5% Pd) и 0,0333 г хлорида калия. Смесь нагревают до 65-70oC, перемешивают на магнитной мешалке до полного растворения соли палладия. Полученный раствор охлаждают до 40-50oC и гидролизуют, медленно, по каплям, дозируя раствор гидроокиси калия (1н) до массового соотношения KOH : Pd = 0,65 с последующей выдержкой в течение двух часов.

В колбу для приготовления катализатора загружают суспензию 10 г (в расчете на сухой) мелкодисперсного силикагеля марки "КСК" в 100 см3 дистиллированной воды (силикагель суспендируют в воде при комнатной температуре). Суспензию силикагеля нагревают до 65-70oC, и подщелачивают 1н. раствором гидроокиси калия до pH ≥ 10, затем дозируют раствор ацетата никеля и выдерживают суспензию при температуре 65-70oC и постоянном перемешивании в течение 0,5 часа. После выдержки к суспензии дозируют предварительно приготовленных раствор ПХГК Pd с последующей получасовой выдержкой. Суспензию катализатора фильтруют под вакуумом на воронке Бюхнера, пасту отмывают дистиллированной водой до отсутствуя ионов хлора в промывной воде и сушат до остаточной влажности 20-30%.

По данным атомно-абсорбционного анализа готовый катализатор содержит (в расчете на массу сухого продукта) 0,195% палладия и 0,975% никеля.

Пример 2а. Катализатор, содержащий (по расчету) 0,2% палладия и 0,2% никеля готовят на опытно-наработочной установке, состоящей из реактора синтеза катализатора емкостью 6,3 м3, реактора приготовления раствора ПХГК Pd емкостью 0,63 м3, реакторов приготовления раствора щелочи емкостью 0,4 м3 и раствора соли никеля емкостью 0,1 м3, а для фильтрации и промывки катализатора - фильтр-пресса типа ФПАКМ.

В реактор синтеза катализатора из мерника закачивают обессоленную воду в количестве 3,5-4,0 м3 и загружают при перемешивании ~1000 кг угля АЦБ-О с влажностью 50% мас. Суспензию угля нагревают до 60-70oC, затем дозируют 1н. водный раствор гидроксида натрия (180-200 дм3), после чего медленно в течение 30-40 мин подают раствор хлорида никеля (4 кг NiCl2 • 6H2O в 60-80 дм3 обессоленной воды) и проводят выдержку в течение 30-40 мин при постоянном перемешивании и температуре ~ 65o. Затем содержимое реактора охлаждают до 30-40o и дозируют раствор ПХГК Pd течение 50-60 мин. После часовой выдержки и фильтрации осадок промывают десятикратным количеством воды.

Для получения раствора ПХГК Pd в реактор (V = 0,63 м3) при перемешивании загружают 100-120 дм3 обессоленной воды, 130-140 см3 соляной кислоты, 1,7 кг хлорида палладия и 0,6 кг хлорида натрия. Нагретую до 60-70oC смесь перемешивают до полного растворения хлорида палладия, затем после охлаждения до 30-40o медленно дозируют 1н. раствор гидроксида натрия до массового соотношения NaOH : Pd = 0,55.

Катализатор по данным атомно-абсорбционного анализа содержит 0,19 мас.% палладия и 0,18 мас.% никеля.

Пример 3а. Катализатор с содержанием (по расчету) 0,2 мас.% палладия и 0,5 мас.% никеля готовят на лабораторной установке, описанной в примере 1а.

Предварительно готовят раствор ПХГК Pd (как в примере 1а, но вместо хлорида калия добавляют 0,0262 г хлорида натрия, гидролиз ведут гидроокисью натрия до соотношения NaOH : Pd = 0,25 и выдержку раствора ПХГК Pd. увеличивают до пяти часов).

Раствор сульфата никеля получают, растворяя 0,243 г NiSO4 • 7H2O в 15 см3 дистиллированной воды.

10 г мелкодисперсной хроматографической γ- окиси алюминия суспендируют в 200 см3 дистиллированной воды, нагревают до ~65o и 0,5н. раствором NaOH, доводят pH суспензии до значения 10-11, затем дозируют раствор сульфата никеля и выдерживают горячую суспензий 30-60 мин. Затем суспензию охлаждают до ~ 50o, после чего дозируют раствор ПХГК Pd с последующей выдержкой в течение 20-30 мин.

Катализатор отфильтровывают и отмывают от ионов хлора, затем сушат до остаточной влажности ~30 мас.%

По данным анализа готовый катализатор содержит 0,21 мас.% палладия и 0,48% мас. никеля (в расчете на сухой продукт).

Пример 4а. Катализатор, содержащий по расчету 0,1 мас.% палладия и 0,05 мас.% никеля готовят на установке, состоящей из эмалированного реактора синтеза емкостью 160 дм3, снабженного рубашкой для обогрева, мешалкой и холодильником, нутч-фильтра и стеклянной емкости-дозатора.

В реактор загружают при перемешивании 80-100 дм3 дистиллированной воды и 10 кг (в пересчете на сухой) угля ОУ-Б. Суспензию нагревают до 65-70oC и доводят pH до 10,5 дозировкой 0,5н. раствора гидроксида натрия, затем в реактор в течение 10-15 мин дозируют раствор хлорида никеля, полученный растворением 21 г NiCl2 • 6H2O в 150-200 см3 воды с последующей выдержкой в течение 30-40 мин. Содержимое реактора охлаждают до 50oC и в течение 5-10 мин ведут дозировку предварительно приготовленного раствора ПХГК Pd.

Раствор ПХГК Pd готовят, нагревая до 65-70oC при перемешивании смесь 17 г хлорида палладия, 11 г хлорида натрия, 1,3 см3 соляной кислоты в 500 см3 дистиллированной воды с последующими охлаждением полученного раствора до 50oC дозировкой 1н. раствора гидроокиси натрия до массового соотношения NaOH:Pd = 0,45 и выдержкой раствора в течение 2 часов.

После дозировки раствора ПХГК Pd проводят выдержку суспензии при 50oC в течение 30 мин, затем фильтруют и промывают осадок катализатора.

Катализатор по анализу содержит 0,105% палладия и 0,055% никеля (в пересчете на массу сухого продукта).

Пример 5а. Катализатор с расчетным содержанием 0,05 мас.% палладия и 0,05 мас.% никеля готовят на лабораторной установке, описанной в примере 1а.

В колбу загружают при перемешивании 150 см3 дистиллированной воды и 20 г (в расчете на сухой) порошкообразного углеродного носителя "Сибунит", pH полученной суспензии доводят до 12, добавляя 0,25н. раствор гидроксида натрия, затем нагревают суспензию до 90o и дозируют раствор нитрата никеля [0,05 г Ni(No3)2•6Н2O в 10 см3 дистиллированной воды] с последующей выдержкой в течение самопроизвольного охлаждения до 30-40o. К охлажденной суспензии дозируют раствор ПХГК Pd, приготовленный следующим образом: растворяют при перемешивании и подогреве до ~70o 0,017 г хлорида палладия и 0,011 г хлорида натрия в 5 см3 дистиллированной воды, добавляют 0,001 см3 соляной кислоты, охлаждают полученный раствор до 50oC и гидролизуют 0,25н. раствором гидроокиси натрия до массового соотношения NaOH:Pd = 0,5. Раствор ПХГК Pd выдерживают сутки.

После дозировки раствора ПХГК Pd и часовой выдержки катализатор отделяют на фильтре и промывают водой до отсутствия ионов хлора.

По данным атомно-абсорбционного анализа, готовый катализатор содержит 0,055 мас.% палладия и 0,05 мас.% никеля (в расчете на сухой продукт).

Пример 6a. Катализатор с расчетным содержанием 0,1 мас.% палладия и 0,1 мас.% железа готовят на установке, описанной в примере 4а.

Предварительно готовят раствор ПХГК Pd, растворяя 16,8 г хлорида палладия и 11,36 г хлорида натрия в 500 см3 дистиллированной воды, подкисленной 1,3 см3 концентрированной соляной кислоты, после чего смесь гидролизуют 0,5н. раствором гидроксида натрия до соотношения NaOH:Pd=0,45 и выдерживают в течение 3,5 часов. Полученный раствор дозируют к суспензии 10 кг силикагеля "КСК" в 80 дм3 воды при комнатной температуре и нейтральном pH.

После получасовой выдержки суспензии дозируют раствор хлорида железа (48,5 г FeCl3 • 6Н2О в 4-5 дм3 воды), затем 4 дм3 2% раствора карбоната натрия и 28,5 дм3 10% раствора бикарбоната натрия с последующей выдержкой в течение 30-40 мин. Суспензию фильтруют, пасту катализатора отмывают и отжимают на фильтре до остаточной влажности 20-30 мас.%.

Готовый катализатор содержит в расчете на массу сухого продукта 0,1% палладия и 0,12% железа.

Пример 7а. Катализатор с расчетным содержанием 0,05 мас.% палладия и 0,3 мас.% железа готовят на лабораторной установке, описанной в примере 1а.

В колбу загружают 20 г (в расчете на сухой) угля ОУ-Б, содержащего 0,3 мас. % железа, и суспендируют в 200 см3 дистиллированной воды при комнатной температуре.

Предварительно готовят раствор ПХГК Pd (как в примере 5а), который после суточной выдержки дозируют к суспензии угля и выдерживают при перемешивании 30-40 мин. Суспензию катализатора обрабатывают как в примере 1а и получают пасту катализатора с влажностью 20-30% и содержанием палладия и железа, совпадающим по данным атомно-абсорбционного анализа с расчетным.

Пример 8а. Катализатор с расчетным содержанием 0,5 мас.% палладия и 0,05 мас. % железа готовят на опытно-наработочной установке, описанной в примере 2а.

В реактор синтеза катализатора из мерника закачивают 3,5-4,0 м3 обессоленной воды и загружают при перемешиваний ~500 кг активного целлолигнина (АЦБ-О) в пересчете на массу сухого вещества. К суспензии сухого носителя при комнатной температуре добавляют 1н. раствор гидроокиси натрия до pH ~ 9,0, нагревают содержимое реактора до ~50oC и дозируют предварительно приготовленный раствор сульфата железа (1,25 кг FeSO4•7Н2O в 50-60 дм3 воды), затем ~10% раствор карбоната натрия (6 кг Na2CO3 в 50-60 дм3 воды) и проводят выдержку в течение 30-40 мин при температуре 50-60oC. При этой же температуре дозируют предварительно приготовленный раствор ПХГК Pd (4,2 кг хлорида палладия, 1,5 кг хлорида натрия, 250-300 дм3 обессоленной воды, 325-350 см3 соляной кислоты) и выдерживают при перемешивании 30-40 мин.

Промывку и сушку катализатора проводят как в примере 2а. Готовый катализатор содержит 0,52 мас.% палладия и 0,05 мас.% железа (по данным атомно-абсорбционного анализа).

Б. Синтез янтарной кислоты и ее солей.

Для синтеза янтарной кислоты и ее солей используют три типа установок:

Тип 1 - лабораторная кинетическая установка гидрирования при постоянных температуре и давлении водорода.

Реактор представляет собой стеклянную ампулу объемом 45-55 см3, герметизируемую в стальном, термостатированном кожухе встряхивающего устройства, соединенном через систему вентилей с баллонами водорода и азота, буферной емкостью и измерительной системой.

После окончания процесса водород замещают в системе азотом, катализатор отделяют от реакционной массы "горячей" вакуумной фильтрацией в охлаждаемый льдом приемник, где проводят при охлаждении до 0-(-5oC) выделение янтарной кислоты или ее соли. (В случае синтеза солей янтарной кислоты после частичной отгонки воды из маточника и охлаждения можно выделить дополнительную порцию продукта гидрирования). Маточник возвращают в рецикл - на стадию гидрирования.

Тип II - автоклав емкостью 1 л, снабженный экранированным двигателем и скоростной мешалкой (п=2700 об/мин), оборудованный герметично подсоединенными обогреваемым друк-фильтром (V=0,5 л), кристаллизатором (V= 1 л) с рубашкой для подачи теплоносителя и автоматической системой регистрации поглощенного водорода.

Процесс в реакторе ведут в политермических условиях и в узком (3-5 ати) интервале в пределах заданного давления. После прекращения поглощения водорода катализат выдерживают в автоклаве 15-20 минут при постоянном перемешивании, затем давлением азота передавливают катализат через подогретый друк-фильтр в кристаллизатор, в рубашку которого подают рассол. При охлаждении до 0-(-5oC) проводят кристаллизацию янтарной кислоты или ее солей. Суспензию фильтруют, промывают охлажденной водой и сушат при температуре ~ 60oC. Полученный маточник и промывную воду возвращают в рецикл.

Тип III - опытная установка периодического действия, состоящая из реактора гидрирования, обогреваемого фильтра для отделения катализатора, кристаллизатора с рубашкой для охлаждения и мешалкой, фильтра для выделения янтарной кислоты (или ее солей) и сушилки с подогревом паром.

Реактор объемом 25 л с турбинной мешалкой (п= 2800 об/мин), рубашкой для подогрева (или охлаждения) и нижним выпуском продукта.

Обогреваемый фильтр с поверхностью фильтрования 0,14 м.

Кристаллизатор с эмалированной внутренней поверхностью, рамной мешалкой (п= 43 об/мин) и рубашкой для охлаждения рассолом.

Нутч-фильтр с поверхностью фильтрования 0,2 м2.

В реактор загружают расчетное количество воды, малеинового ангидрида (кислоты) и катализатора. При получении натриевой или калиевой солей янтарной кислоты в реактор загружают едкий натр или едкий калий соответственно. При получении сукцината аммония растворение малеинового ангидрида (кислоты) проводят в ~24% растворе аммиака.

Гидрирование ведут при постоянном давлении водорода в политермическом режиме. Температуру гидрирования поддерживают подачей пара или охлаждающей воды в рубашку реактора. После окончания поглощения водорода и 10-15 мин выдержки реакционную массу передавливают через обогреваемый фильтр в кристаллизатор, в рубашку которого подается рассол. Кристаллизацию проводят при охлаждении до О-(-5oC). Суспензию фильтруют на нутч-фильтре, осадок промывают охлажденной водой и сушат на противнях в сушилке, обогреваемой паром при температуре 60oC. Маточник, промывную воду и катализатор возвращают для повторного использования.

При получении солей янтарной кислоты маточник и промывную воду подвергают дополнительной отпарке при температуре кипения не > 60oC, в результате которой происходит концентрирование солей и более полное их выделение при последующей кристаллизации и фильтровании.

Пример 1б. Гидрирование малеиного ангидрида ведут на лабораторной кинетической установке типа 1.

В реактор загружают 12 мл дистиллированной воды, 3 г малеинового ангидрида, 0,03 г катализатора, приготовленного по примеру 1 а (сод. Pd - 0,195 мас.%, Ni - 0,975 мас.%), суспензия которого в воде предварительно выдержана в течение 30-40 мин при температуре 50oС и постоянном перемешивании в атмосфере водорода (1 ат).

Процесс гидрирования при избыточном давлении водорода 1 ат и температуре 50oC заканчивается (при поглощении водорода, соответствующем теоретическому) за 200 мин. Активность катализатора - 5,85 • 104

После отделения катализатора и вымораживания катализата (0oC) получают 3,6 г (99,71% теор.) янтарной кислоты (Тпл.-187,7-188,0o), что соответствует производительности 308  при норме расхода 1,6 • 10-5 г палладия на 1 г Я.к.

при норме расхода 1,6 • 10-5 г палладия на 1 г Я.к.

Пример 2б. Гидрирование малеиновой кислоты ведут на описанной выше установке типа III с использованием катализатора, приготовленного по примеру 2 а.

В реактор загружают 12 л воды, 4,0 кг гидроксида калия, перемешивают до растворения, затем загружают 4 кг малеиновой кислоты и 32 г катализатора.

Процесс гидрирования ведут при постоянном давлении водорода 10 ати и в политермическом режиме (Тнач. 25-30oC, Тконечн. 95-105oC).

Теоретическое поглощение водорода достигается за 90 мин. Активность катализатора составляет 14,.1•104 при норме расхода 1,49•10-5 г Pd на г янтарной кислоты (или ~ 0,9•10-5 г Pd на 1 г дикалиевой соли янтарной кислоты).

при норме расхода 1,49•10-5 г Pd на г янтарной кислоты (или ~ 0,9•10-5 г Pd на 1 г дикалиевой соли янтарной кислоты).

После прекращения поглощения водорода и 15-минутной выдержки (при постоянном перемешивании, катализат через друк-фильтр передавливают в кристаллизатор, где при перемешивании его охлаждают до О-(-5oC), после чего отделяют выпавшие кристаллы соли янтарной кислоты. Маточник и катализатор с друк-фильтра возвращают в реактор гидрирования для повторного использования, туда же загружают 3,9 кг гидроксида калия и 4 кг малеиновой кислоты. Процесс гидрирования повторяется при тех же условиях, время гидрирования во втором цикле практически не изменяется, в третьем - увеличивается до двух часов.

После трех циклов гидрирования получают ~20 кг (в пересчете на сухой вес дикалиевой соли янтарной кислоты, что практически соответствует теоретическому выходу. Производительность по первому циклу составляет 743,5  (или 1222,2

(или 1222,2  , а после трех циклов использования катализатора этот показатель незначительно снижается (до 669,2 и 1100 соответственно) при резком (втрое) снижении нормы расхода драгметалла - ~0,5 • 10-5 г Pd на 1 г Я.к. (или ~0,3•10-5 г палладия на 1 г диКсоли Я.к.).

, а после трех циклов использования катализатора этот показатель незначительно снижается (до 669,2 и 1100 соответственно) при резком (втрое) снижении нормы расхода драгметалла - ~0,5 • 10-5 г Pd на 1 г Я.к. (или ~0,3•10-5 г палладия на 1 г диКсоли Я.к.).

Элементный состав (%) продукта гидрирования: C - 24,56; H - 1,90; O - 33,06; K - 40,48 (р ассчитано: C - 24,73; H - 2,06; O - 32,94; K - 40,26).

Если в тех же условиях осуществить гидрирование малеиновой кислоты (т.е. в отсутствие гидроокиси калия), используя тот же катализатор, но предварительно насыщенный водородом в условиях, близким к условиям гидрирования (50oC, 10 ати), то время полного гидрирования увеличивается до 2 часов 40 минут в первом цикле. Активность катализатора при этом составляет 7,9•104 , производительность (по первому циклу) - 418,2

, производительность (по первому циклу) - 418,2  и 386,1

и 386,1  (после трех циклов при тех же нормах расхода палладия (1 цикл 1,49•10-5, 3 цикла - ~ 0,5•10-5 г палладия на 1 г Я.к.).

(после трех циклов при тех же нормах расхода палладия (1 цикл 1,49•10-5, 3 цикла - ~ 0,5•10-5 г палладия на 1 г Я.к.).

Выход янтарной кислоты (после трех циклов) - 99,5 % (от теор.), Тпл. - 185,2 - 186,0oC.

Пример 3б. Гидрирование малеиновой кислоты проводят на установке типа 1.

В ампулу загружают 11 мл воды, 3,6 г малеиновой кислоты, 0,06 г катализатора, приготовленного по примеру 3 а и предварительно выдержанного в атмосфере водорода (15 ат) при постоянном перемешивании и температуре 90o в течение 60 мин.

Гидрирование в тех же условиях (90o и 15 ат) завершается за 1 час 20 мин после поглощения 695 мл (НТД) водорода (100% теор.). Активность катализатора 6,89•104 .

.

После фильтрации для отделения катализатора и охлаждения катализата до ~ 0oC выделяют 3,63 г (99,1% теор.) янтарной кислоты (Тпл. - 186,5 - 187,2oC), что соответствует производительности ~ 360  при норме расхода 3,47 • 10-5 г палладия на 1 г Я.к.

при норме расхода 3,47 • 10-5 г палладия на 1 г Я.к.

Пример 4б. Гидрирование малеинового ангидрида проводят на описанной выше установке типа II.

В реактор загружают раствор 114,3 г гидроксида натрия в 550 мл дистиллированной воды, 140 г малеинового ангидрида и 2,1 г катализатора, приготовленного по примеру 4а.

Воздух из системы вытесняют азотом, затем ее заполняют водородом, подогревают суспензию до 30-35oC и ведут гидрирование при давлении 10-15 ати.

За счет тепла реакции содержимое реактора разогревается и к концу реакции гидрирования температура повышается до 90-97oC. После окончания реакции (1 час 25 мин) и выдержки в течение 15-20 мин катализатор отделяют горячей фильтрацией, катализат охлаждают в кристаллизаторе, выделяют и анализируют продукт гидрирования. Маточник и катализатор возвращают на повторную загрузку. Время гидрирования на втором цикле - 1 ч 30 мин, на третьем - 1 ч 45 мин.

Активность катализатора при этом составляет ~17,1•104 (после 1 цикла) и 15,5•104

(после 1 цикла) и 15,5•104 (средняя, по трем циклам), производительность (после трех циклов) - 819,1

(средняя, по трем циклам), производительность (после трех циклов) - 819,1  (или 1124,0

(или 1124,0  при норме расхода ~0,43•10-5 г палладия на 1 г Я.к. (или 0,31•10-5 г Pd на 1 г динатриевой соли Я.к.)

при норме расхода ~0,43•10-5 г палладия на 1 г Я.к. (или 0,31•10-5 г Pd на 1 г динатриевой соли Я.к.)

Суммарный выход динатриевой соли Я.к. после трех циклов - 694 г (т.е. практически количественный). Элементный состав продукта гидрирования:

Найдено (мас.%): C-29,70; Н-2,45; O-39,46; Na - 28,39

Рассчитано (мас.%): C-29,65; Н-2,48; O - 39,50; Na - 28,37

Когда гидрирование малеинового ангидрида проводят в вышеописанных условиях, но без добавления гидроксида натрия и в присутствии катализатора, восстановленного как в примерах 1 а и 2 а - время гидрирования уже в первом цикле увеличивается до 140 мин, активность катализатора составляет 1,04•104 , производительность 546,0

, производительность 546,0  при той же норме расхода катализатора.

при той же норме расхода катализатора.

Суммарный выход Я.к. после трех циклов - количественный, Тпл. - 185,5 - 186,2oC.

Пример 5б. Гидрирование диаммонийной соли малеиновой кислоты проводят на установке типа I.

В ампулу загружают 10 мл дистиллированной воды, 6 г диаммонийной соли малеиновой кислоты и 0,12 г катализатора, приготовленного по примеру 5 а.

Гидрирование при давлении водорода 5 ат и температуре 80o завершается через 3 часа после поглощения объема водорода, соответствующего расчетному. Активность катализатора составляет 7,54 •104 , что соответствует производительности 505

, что соответствует производительности 505  и норме расхода ~1,1•105 г палладия на 1 г диаммонийной соли Я.к.

и норме расхода ~1,1•105 г палладия на 1 г диаммонийной соли Я.к.

После частичной "мягкой" отгонки воды и последующего вымораживания из катализата с выходом 98,9 % выделяют диаммонийную соль Я.к., с Тпл. - 162,4 - 163,1oC.

Пример 6б. Гидрирование малеинового ангидрида проводят на установке типа II.

Катализатор, приготовленный по примеру 6 а в количестве 3,2 г, суспендируют в 500 мл дистиллированной воды и выдерживают в атмосфере водорода (10-15 ати) при 70-80oC и постоянном перемешивании в течение часа, затем загружают 160 г малеинового ангидрида и гидрируют при давлении водорода 10-12 ати. Начальная температура гидрирования - 40oC, увеличивается к моменту полного поглощения водорода (через 130 минут) до 90-95oC. Активность катализатора составляет 8,79•104 1 цикл); 7,6•104

1 цикл); 7,6•104 (II цикл); 5,71•104

(II цикл); 5,71•104 (III цикл). Суммарная производительность по трем циклам - 375

(III цикл). Суммарная производительность по трем циклам - 375  при норме расхода 0,55•10-5 г палладия на 1 г Я.к.

при норме расхода 0,55•10-5 г палладия на 1 г Я.к.

После трех циклов суммарно выделено 576 г янтарной кислоты (Тпл. 186,6-187,1oC), что составляет ~99,7% (теор.).

Пример 7б. Гидрирование малеинового ангидрида проводят на установке типа 1.

В ампулу загружают 16 мл водного раствора аммиака ( ρ =0,91 г/см3), содержащего ~ 24 мас.% NH3, 10 г катализатора, приготовленного по примеру 7 а.

Гидрирование при постоянном давлении водорода (15 ат) и температуре 80o завершается через 5 часов теоретическим поглощением водорода. Активность катализатора - 7,6•104 , его производительность - 505,2

, его производительность - 505,2  при норме расхода 0,65•10-5 г палладия на 1 г диаммонийной соли Я.к.

при норме расхода 0,65•10-5 г палладия на 1 г диаммонийной соли Я.к.

Выделенная с выходом 97,8% соль имеет Тпл. = 161,8-162,2o.

Пример 8б. Гидрирование малеинового ангидрида проводят на установке типа III с использованием катализатора, полученного по примеру 8а.

В реактор загружают 14 л дистиллированной воды и 28 г катализатора; суспензию при постоянном перемешивании и температуре 90oC выдерживают в течение часа под давлением водорода 15 ати. Затем в реактор загружают 4,0 кг малеинового ангидрида и проводят гидрирование при давлении водорода 15 ати в интервале температур 60-95oC, которое завершается через ~90 мин после поглощения ~915 м3 H2 (НТД) соответствует расчетному. Активность катализатора - 6,98•104 что соответствует производительности 367

что соответствует производительности 367  (в расчете на 100 % выход) и норму расхода 0,29•10-4 г палладия на 1 г Я.к.

(в расчете на 100 % выход) и норму расхода 0,29•10-4 г палладия на 1 г Я.к.

Маточник после отделения выпавшего осадка Я.к. и катализатор возвращают в реактор гидрирования на повторное гидрирование. Затем, как это описано в примере 2б, процедуру возврата катализатора и маточника повторяют еще раз.

Суммарная производительность (по трем циклам) составляет 285,7  , средняя активность катализатора ~5,4•104

, средняя активность катализатора ~5,4•104 , норма расхода 0,9•10-5 г Pd на 1 г Я.к.

, норма расхода 0,9•10-5 г Pd на 1 г Я.к.

Выделенная с выходом 99,6% теор. янтарная кислота имеет Тпл. - 186,8 - 187,0oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ β ФЕНИЛЭТИЛОВОГО СПИРТА | 1995 |

|

RU2086528C1 |

| НИКЕЛЕВЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ НА НОСИТЕЛЕ И СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО НИКЕЛЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ НА НОСИТЕЛЕ | 1995 |

|

RU2095136C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2110511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2096403C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2`, 4`, 4-ТРИАМИНОБЕНЗАНИЛИДА | 1992 |

|

RU2041200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА β -ДИЭТИЛАМИНОЭТИЛОВОГО ЭФИРА П-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 1994 |

|

RU2083557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНОЙ КИСЛОТЫ | 2003 |

|

RU2237056C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ ФТАЛЕВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 1993 |

|

RU2047595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ БЕНЗОЛДИКАРБОНОВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ОЧИСТКИ | 1993 |

|

RU2047594C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСИМИДА 2,2-БИС [4(3,4-ДИКАРБОКСИФЕНОКСИ)ФЕНИЛ]-ПРОПАНА | 1992 |

|

RU2036906C1 |

Изобретение относится к усовершенствованному способу получения янтарной кислоты или ее солей, которые находят широкое применение в производстве лекарственных средств, пищевых добавок, пластмасс, эластомеров, фотоматериалов. Согласно изобретению янтарную кислоту или ее соли получают гидрированием малеинового ангидрида, или малеиновой кислоты, или соответствующих солей малеиновой кислоты в воде в присутствии палладийсодержащего катализатора на носителе, в качестве которого используют палладий-никелевый катализатор при соотношении палладий: никель, равном 1: 0,5 - 5, или палладий-железный катализатор при соотношении палладий: железо, равном 1: 0,1 - 6. Изобретение позволяет значительно повысить производительность процесса, т.е. съем целевого продукта с единицы массы палладия в единицу времени, что ведет к пропорциональному снижению стоимости продукта. 1 табл.

Способ получения янтарной кислоты или ее солей жидкофазным гидрированием малеинового ангидрида, или малеиновой кислоты, или солей малеиновой кислоты в воде в присутствии палладийсодержащего катализатора на носителе, отличающийся тем, что в качестве катализатора используют палладий-никелевый катализатор при соотношении палладий : никель, равном 1 : 0,5 - 5, или палладий-железный катализатор при соотношении палладий : железо, равном 1 : 0,1 - 6.

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Способ получения ангидрида янтарной кислоты | 1978 |

|

SU721406A1 |

| Способ получения ангидрида янтарной кислоты | 1987 |

|

SU1541210A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНОЙ КИСЛОТЫ | 1993 |

|

RU2036895C1 |

| Терапевтическое действие янтарной кислоты | |||

| /Под ред | |||

| Кондрашевой М.Н | |||

| - Пущино, 1980. | |||

Авторы

Даты

1999-04-27—Публикация

1997-04-01—Подача