Изобретение относится к способам подавления слипания порошков, отличающихся склонностью к слипанию, и к способу получения поли-1,4-этилпиперазина, который применяется как антиагломерирующий агент.

Амин, как, например, пиперазин или триэтилендиамин (называемый далее просто ТЭДА) в виде порошка, представляет собой соединение, обычно обладающее свойствами прилипания и сцепления и склонное вследствие этого к агломерации. Не говоря о конкретном порошке вообще порошок с высокой гигроскопичностью или высокой склонностью к сублимации легко подвергается слипанию вследствие наличия включений малых количеств влаги или вследствие повышения температуры. Таким образом подобный порошок требует осторожности в обращении и, если порошок слипся, то работа с ним становится крайне затруднительной. Обычным способом предотвращения слипания такого склонного к слипанию порошка является удаление содержащихся в нем примесей и укрупнение размеров частиц самого порошка, а также применяется добавление к порошку антиагломерирующего агента или хранение порошка в закрытом контейнере. Однако среди склонных к слипанию порошков имеется один, а именно пиперазин, который подвержен слипанию даже при хранении в закрытом сосуде, а также легко сублимирующееся вещество, такое как ТЭДА, склонность которого к слипанию даже возрастает при повышении чистоты. Для предотвращения слипания таких порошков, следовательно, не имеется подходящего способа. Подобный порошок очень сильно склонен к слипанию по своей природе и предотвратить его слипание за счет укрупнения размера частиц обычно представляет трудность. Обычно считают, что для предотвращения слипания таких сильно слипающихся порошков эффективным способом является введение подходящего антиагломерирующего агента.

При выборе такого антиагломерирующего агента желательно руководствоваться тем, что выбираемый агент должен эффективно обеспечивать достижение поставленной цели при малых количествах и введение его не должно придавать порошку ни запаха, ни цвета. Желательно далее выбирать такой антиагломерирующий агент, который не сказывается отрицательно на физических свойствах порошка, связанных с его предназначением, и стоимость которого невысока. Как традиционные антиагломерирующие агенты известны порошок двуокиси кремния (не прошедшая экспертизу заявка на патент Японии N 203039/1982) и полиэтиленгликоли (не прошедшая экспертизу заявка на патент Японии N 46758/1988). Однако порошок двуокиси кремния позволяет эффективно только на время исключить контакт кристаллов друг с другом, а в течение длительного времени его антиагломерирующее действие на столь сильно. С другой стороны, жидкие антиагломерирующие агенты, такие как полиэтиленгликоли, можно просто смешивать с порошком ТЭДА. Вследствие этого однако появляется тенденция к увлажнению порошков ДЭТА и при длительном хранении жидкость склонна стекать на дно контейнера и распределяться в нем неравномерно, так что антиагломерирующий эффект мал. Кроме того, в любом случае требуется добавлять антиагломерирующий агент в относительно высокой концентрации, результатом чего является снижение чистоты ДЭТА.

В то же время Акцептованные заявки Японии N 62241/1988 и N 3142/1989 раскрывают, что за счет введения полимера ТЭДА в виде добавки на стадии осаждения, можно упростить процесс введения добавки так, что облегчается контроль процесса и полимер ТЭДА обеспечивает высокий уровень антиагломерирующей активности, поскольку адекватный эффект может быть достигнут при введении очень малых количеств полимера. Однако подобный полимер ТЭДА обладает высокой молекулярной массой и не растворим во многих органических растворителях.

С другой стороны, как разновидность поли-1,4-этилендиперазинов известны полимеры триэтилендиаминов, обычно получаемые из триэтилендиамина путем катионной полимеризации с размыканием кольца. Известны, например, следующие методы: полимеризация с использованием бензосульфоновой кислоты, представляющая собой катионную полимеризацию с размыканием кольца (П.К. Наll, Journal of Organic Chemistry 28 (1968), 223), полимеризация с использованием металлорганического соединения или катализатора Фриделя-Крафтса либо в отсутствие катализатора при высокой температуре (акцептованная заявка Японии N 4792/1969), а также полимеризация с использованием в качестве катализатора галогенида металла, органической кислоты (пикриновая кислота, толуолсульфоновая, азотная, хлорная кислоты), галогенированного алкила, соли аммония или четвертичной соли аммония (Rasvodovski et al. Journal of Macromol. Science Chemistry 8 (1974), 242). Все полимерные триэтилендиамины, полимеризация которых проводится перечисленными методами, представляет собой светло-желтые твердые вещества, которые могут кристаллизоваться, и обладают мол. м. 50000-60000.

Раскрывается далее, что все процессы полимеризации проводятся при пониженном давлении, не выше 3 мм рт.ст. после промывания инертным газом.

Более того, акцептованная заявка Японии N 7607/1989 раскрывает способ получения полимерного триэтилендиамина, отличающегося относительно низкой молекулярной массой в присутствии серной кислоты как катализатора.

Порошки во многих случаях обладают свойствами прилипания и сцепления. Обычной практикой является применение таких операций, как гранулирование или классификация для снижения указанных свойств. В случае слипающихся порошков, таких как порошок с высокой склонностью к сублимации, например ТЭДА, сублимация и конденсация повторяются неоднократно вследствие изменения, например, температуры окружающей среды, что приводит к образованию между частицами (кристаллами) порошка перемычек. Таким образом, ТЭДА проявляет тенденцию слипаться полностью во всем объеме контейнера, и разбить массу становится затруднительным.

Обычно ТЭДА синтезируют или получают из, например, N-аминоэтилпиперазина или гидроксиэтилпиперазина. По такому способу ТЭДА получается в виде слегка желтоватых белых кристаллов. В качестве побочного продукта он содержит алкилпиперазин или другие аналогичные вещества. Побочный продукт в некоторой степени обладает антиагломерирующим действием. В последние годы однако требуются кристаллы ТЭДА высокой чистоты, так что в настоящее время производят кристаллический ТЭДА чистотой не менее 99,9% что является результатом усовершенствования методики очистки. Соответственно склонность ТЭДА к слипанию резко возросла и возникли проблемы с точки зрения процесса производства и хранения.

Традиционные методики не позволяют получить при проведении процесса полимеризации полимерные триэтилендиамины, растворимые в воде и органических растворителях, таких как спирты и гликоли. Согласно этим традиционным методам необходимо присутствие различных катализаторов и полимеризацию проводят при высоких температурах. Кроме того, в виде побочных продуктов получаются алкилпиперазины и оксиды аминов, что затрудняет очистку. И наконец по методу катионной полимеризации с размыканием кольца из триэтилендиамина нельзя получить помимо поли-1,4-этиленпиперазинов другие полиэтилендиамины.

Целью изобретения является способ предотвращения слипания порошка, по своей природе склонного к слипанию, путем использования поли-1,4-этиленпиперазина, так что предотвратить слипание порошка можно эффективно за счет добавления малых количеств антиагломерирующего агента, не оказывающего неблагоприятного действия на физические свойства порошка. Еще одной целью изобретения является способ получения поли-1,4-пиперазина, растворимого в различных органических растворителях и используемого в качестве антиагломерирующего агента, при низких температурах, без применения катализатора и без образования побочных продуктов и с исключительно высоким выходом.

В результате обширных исследований,предпринятых ввиду изложенных обстоятельств, авторы изобретения обнаружили, что применение поли-1,4-этиленпиперазина как антиагломерирующего агента дает возможность эффективно контролировать слипание порошка.

Таким образом, изобретение обеспечивает способ предотвращения слипания, склонного к слипанию порошка, отличающийся тем, что в порошок в качестве антиагломерирущего агента вводится поли-1,4-этиленпиперазин.

В контексте данного изобретения под слипающимся порошком понимается высоко гигроскопичный и/или сублимирующийся порошок, например, пиперазин, ТЭДА, сульфат аммония, хлорид аммония или хлорид натрия.

Предполагается, что агломеризация порошка вызывается причинами двух основных типов, а именно, это поглощение влаги и образование между частицами (кристаллами) порошка перемычек вследствие сублимации и конденсации. Первую причину можно исключить за счет упаковки порошка. Другим путем ее можно избежать за счет повышения контроля качества продукта. Что касается второй причины, не обнаружено эффективного метода, не сказывающегося неблагоприятно на физических свойствах порошка и полностью удовлетворяющего другим условиям. Изобретение предлагает очень эффективный способ предотвращения слипания путем введения антиагломерирующего агента, который препятствует поглощению влаги, сублимации и конденсации.

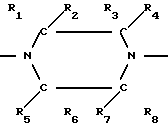

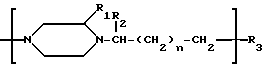

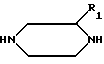

Согласно изобретению поли-1,4-этиленпиперазин может представлять собой, например, соединение формулы (I)

H

(

( R15

R15

где n это целое от 0 до 3; m это целое, равное по крайней мере 1, каждый из R1-R14 представляет собой Н или алкильную группу; R15 группа пиперазинила.

Можно упомянуть, например, поил-1,4-этиленпиперазин, поли-1,4-этилен(2-метил)пиперазин и поли-1,4-(1-метил)эти- ленпиперазин.

Согласно изобретению, конкретно не определяется пропорция, в которой антиагломерирующий агент вводится в порошок, слипающийся по своей природе. Количество вводимой добавки изменяется в зависимости от типа порошка и обычно составляет не более 1 мас.ч. на 100 мас.ч. порошка. Отличительным признаком изобретения является то, что настолько малое количество добавки, составляющее предпочтительно 0,001-1 мас.ч. более предпочтительно 0,005-0,01 мас.ч. на 100 мас.ч. порошка, эффективно обеспечивает достижение цели изобретения.

Предполагается, что предотвращение слипания согласно изобретению осуществляется по следующему механизму. Поли-1,4-этиленпиперазины отличаются прекрасной растворимостью в различных растворителях. Раствор поли-1,4-этиленпиперазина в воде или органическом растворителе примешивается к порошку, затем сушится, в результате чего на поверхности порошка образуется тонкая пленка, то есть происходит как бы образование вокруг кристаллов микрокапсул, что предотвращает контакт кристаллообразующего компонента с внешней атмосферой либо контакт кристаллов друг с другом, и тем самым подавляет сублимацию и конденсацию. Таким образом подавляется агломерирование кристаллов и достигаются эффекты предотвращения слипания.

Согласно изобретению не имеется ограничений на способ добавления к порошку поли-1,4-этиленпиперазина. Обычно применяют, например, метод, по которому после синтеза порошок и раствор поли-1,4-этиленпиперазина в воде или в органическом растворителе тщательно смешивают с помощью смесительного устройства, например смесителя, снабженного мешалкой с ленточной спиралью, или смесителя У-типа. Однако применение таких смешивающих устройств усложняет процесс и можно ожидать, что стоимость будет значительной. Тогда как при разбрызгивании или добавлении иным путем раствора поли-1,4-этиленпиперазина в воде или органическом растворителе на стадии удаления жидкости непосредственно после осаждения, то есть при добавлении его к отжатой лепешке кристаллов ТЭДА в центробежном сепараторе, после чего следует сушка, становится возможным создать эффективное и равномерное покрытие на поверхности кристаллов ТЭДА, не прибегая к использованию каких-либо смесительных устройств. Можно также вводить добавку на стадии осаждения, как это описывается в акцептованной заявке Японии N 62241/1988.

В настоящее время в качестве антиагломерирующих агентов применяют порошки двуокиси кремния и полиэтиленгликоля. Антиагломерирующая активность таких традиционных добавок относительно низка и в тех случаях, когда слипающимся порошком является ТЭДА, такие традиционные добавки требуется вводить в количестве около 1 мас.ч. на 100 мас.ч. порошка. Тогда как согласно данному изобретению поли-1,4-этиленпиперазин может образовывать тонкую прочную пленку, так что достаточный антиагломерирующий эффект можно получить при содержании поли-1,4-этиленпиперазина по крайней мере 0,001 мас.ч. по отношению к 100 мас.ч. ТЭДА. Чем больше количество добавки, тем выше антиагломерирующий эффект. Однако по мере увеличения количества добавки чистота порошка снижается. Следовательно, предпочтительно, чтобы добавка вводилась в количествах как можно более меньших. Согласно данному изобретению количество добавки предпочтительно колеблется от 0,005 до 0,01 мас.ч. на 100 мас.ч. порошка. Это соответствует 1/100-1/1000 от количества традиционных добавок.

Далее поли-1,4-этиленпиперазины химически очень стабильны. Следовательно, они не сказываются неблагоприятным образом на физических свойствах порошка, и они отличаются прекрасной растворимостью в различных растворителях, вследствие чего их характеристки как добавок или агентов, обеспечивающих покрытия, великолепны.

Таким образом, изобретение обеспечивает способ производства поли-1,4-этиленпиперазина, который включает взаимодействие производного пиперазина с дигалогенированным алканом.

Далее способ получения поли-1,4-этиленпиперазина будет описан детально со ссылками на примеры предпочтительного его осуществления.

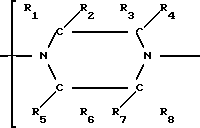

Согласно изобретению производные пиперазина, применяемые как исходный материал, представляют собой соединение формулы II

H  H где каждая из группы R1-R8 представляет собой Н или алкил.

H где каждая из группы R1-R8 представляет собой Н или алкил.

Можно упомянуть, например, пиперазин и 2-метилпиперазин.

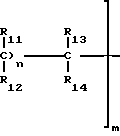

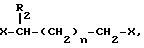

Дигалогенированный алкан в контексте данного изобретения представляет собой соединение, обладающее следующей формулой III

X

(

( X2 где n это целое число от 0 до 3; каждая из групп R9-R14 представляет собой Н или алкил. а Х1-Х2 атом галогена.

X2 где n это целое число от 0 до 3; каждая из групп R9-R14 представляет собой Н или алкил. а Х1-Х2 атом галогена.

Можно упомянуть, например, этилендихлорид, 1,2-дихлорпропан, 1,3-дихлорпропан и 1,4-дихлорбутан, реактивы, поступающие в продажу.

Согласно изобретению поли-1,4-этиленпиперазин, синтезируемый из двух упомянутых исходных материалов, представляет собой, например, соединение формулы I

H

(

( R15

R15

где n это целое число от 0 до 3. m целое, равное по крайней мере 1, каждая из группы R1-R14 представляет собой Н или алкил; R15 пиперазинил.

Можно упомянуть, например, поли-1,4-этиленпиперазин, поли-1,4-этилен(2-метил)пиперазин и поли-1,4-(1-метил)- этиленпиперазин.

Наиболее важное отличие способа получения поли-1,4-этиленпиперазина согласно изобретению заключается в том, что в качестве исходных материалов используются производные пиперазина и дигалогенированные алканы, такие как этилендихлорид, в результате чего представляется возможным получение поли-1,4-этиленпиперазинов, растворимых в различных растворителях, с предельно высоким выходом при низких температурах, без применения катализатора или образования побочных продуктов. Условия проведения реакции, используемые согласно изобретению, намного мягче по сравнению с традиционными способами. Таким образом, предлагаемый изобретением способ отличается мягкими условиями проведения реакции и позволяет получать поли-1,4-этиленпиперазины высокой частоты без операции очистки, проводимой после завершения реакции.

В предлагаемом способе, например, производное пиперазина формулы II добавляется в избыточном количестве к дигалогенированному алкану формулы III, и проис- ходит их взаимодействие при нагревании с обратным холодильником и использованием в качестве растворителя воды и/или низшего спирта. Достаточно проводить реакцию при температуре около 75-85оС в течение приблизительно 4-20 ч. После того как весь дигалогенированный алкан прореагирует температура жидкости начинает расти, что является признаком завершения реакции.

После завершения реакции проводят обработку каустической содой. Затем отделяют фильтрацией белое вещество, которое промывают малым количеством чистой воды, после чего сушат, получая в результате поли-1,4-этиленпиперазин высокой чистоты. В этом случае выход поли-1,4-этиленпиперазина в основном достигает 100% причем он обладает прекрасной растворимостью в нейтральных и кислых растворах, а также в органических растворителях, таких как спирты и гликоли.

Изобретение обеспечивает способ производства поли-1,4-этиленпиперазина, растворимого в нейтральных и кислых растворах, а также в различных растворителях, таких как спирты и гликоли, при низких температурах, в отсутствие катализатора и с предельно высоким выходом. Изобретение обеспечивает далее открывающий новую эпоху способ предотвращения слипания порошков, согласно которому очень малое количество поли-1,4-этиленпиперазина добавляется к порошку с целью образования на поверхности порошка покрытия, что вызывает великолепный эффект предотвращения слипания за счет подавления поглощения влаги и сублимации порошка, а также за счет прекращения контакта частиц порошка друг с другом, так что частицы (кристаллы) порошка с покрытием легко растворяются без образования суспензии антиагломерирующего агента в растворителе.

Далее изобретение будет описано с дополнительными деталями со ссылкой на примеры.

П р и м е р 1. В колбу внутренним объемом 1000 мл поместили 86 г пиперизина, 23 г этилендихлорида (пиперазин/этиленхлорид >1, молярное отношение) и 200 мл чистой воды и нагревали смесь на масляной бане с обратным холодильником. Температура жидкости равнялась приблизительно 83оС. Реакцию продолжали до того момента, когда температура жидкости не начинала подниматься. По завершении реакции раствор осторожно охладили и добавили к нему избыточное количество каустической соды. Осадили образовавшийся поли-1,4-этиленпиперазин и собрали на фильтр после отделения всплывшей жидкости. Осадок промыли малым количеством чистой воды и высушили под вакуумом, получив в результате 110 г поли-1,4-этиленпиперазина. Выход составил 98% Распределение по молекулярной массе и средняя молекулярная масса составили соответственно 300-1200 и 600, наблюдалась прекрасная растворимость в кислых растворах и органических растворителях, таких как метанол.

Сравнительный пример А-1. В колбу внутренним объемом 500 мл поместили 350 г триэтилендиамина, 100 мл метанола и 0,1 г серной кислоты концентрации 97% (0,0003 мол.) и нагревали смесь с помощью кольцевого нагревателя. Отгонявшийся метанол конденсировали в холодном кубе для последующего использования. Когда температура достигла 174оС, дистилляционный клапан перекрыли и кипятили раствор с обратным холодильником в течение 2 ч. Затем раствор оставили охлаждаться до 60оС и добавили к нему метанол для растворения непрореагировавших мономеров. Раствор оставили выстаиваться с целью осадить образовавшиеся полимеры триэтилендиамина. Отделили слой жидкости, тщательно промыли осадок метанолом, после чего высушили, получив 1,7 г полимерного триэтилендиамина. Выход составил 0,5% и полученный таким способом политриэтилендиамин представлял собой светло-желтое вещество и не растворялся в воде и в органическом растворителе. Молекулярно-массовое распределение составило от 400 до 7000, а средняя мол.м. равнялась 2500.

Сравнительный пример В-1. Методика проведения процесса в точности соответствовала сравнительному примеру 1 за исключением того, что катализатор не использовали, в результате получали 0,1 г полимерного триэтилдиамина. Выход составил 0,03% Полученный политриэтилендиамин обладает светло-желтой окраской и не растворялся в воде или органическом растворителе. Молекулярно-массовое распределение составило 400-13000, а средняя мол.м. равнялась 3800.

Сравнительный пример С-1. В сосуд высокого давления внутренней емкостью 100 мл поместили 10 г триэтилендиамина и 27,8 мг дигидробензолсульфоната и после промывания азотом сосуд закрыли. Затем смесь нагрели с помощью кольцевого нагревателя и проводили реакцию при 200оС в течение 10 ч. Затем продукты реакции оставили охлаждаться до 60оС и добавили метанол для растворения непрореагировавших мономеров. Раствор оставили выстаиваться для осаждения образовавшегося политриэтилендиамина. Отделили поднявшуюся наверх жидкость, осадок тщательно промыли метанолом и высушили, получили 9,6 г политриэтилендиамина. Выход составил 96% политриэтилендиамина. Молекулярно-массовое распределение составило 1000-30000, а средняя молекулярная масса 8800. Полимер был светло-желтого цвета и весь слипшийся. Кроме того, он не растворялся в органическом растворителе.

П р и м е р 2. Процесс проводили таким же образом, что и в примере 1, за исключением того, что вместо пиперазина использовали 100 г 2-метилпиперазина, получили в результате 122 г поли-1,4-этилен(2-метил)пиперазина. Выход составил 98% Молекулярно-массовое распределение составляло 400-1200, а средняя мол. м. 600. Полимер отличался прекрасной растворимостью в кислотном растворе и в органических растворителях,таких как метанол.

П р и м е р 3. Процесс проводили точно так же, как и в примере 1, за исключением того, что вместо этиленхлорида использовали 110 г 1,2-дихлорпропана, и получили 120 г поли-1,4-(1-метил)этиленпиперазина. Выход составил 97% Молекулярно-массовое распределение составило 300-1000, средняя мол.м. равнялась 500. Полимер отличался прекрасной растворимостью в кислом растворе и в органических растворителях, подобных метанолу.

П р и м е р 4. В колбу внутреннего объема 1000 мл поместили 100 г пиперазина, 100 г этилендихлорида и 200 мл чистой воды, реакцию проводили на масляной бане с обратным холодильником до тех пор, пока температура жидкости не начала подниматься. По завершении реакции раствор осторожно охладили и добавили к нему избыток каустической соды. Образовавшийся поли-1,4-этиленпиперазин осадили и после отделения поднявшейся наверх жидкости собирали фильтрацией. Осадок осторожно промыли чистой водой и сушили под вакуумом, получив 115 г поли-1,4-этиленпиперазина. Молекулярно-массовое распределение составили 400-1000, средняя мол.м. равнялась 500. Полимер отличался прекрасной растворимостью в кислом растворе и в органических растворителях, таких как метанол.

Для проведения испытаний, целью которых являлось исследование склонности к слипанию, использовали порошок ТЭДА чистотой не хуже 99,95% а в качестве антиагломерирующего агента использовали растворимый поли-1,4-этилпиперазин, полученный по описанной выше методике. Для получения на поверхности ТЭДА покрытия из поли-1,4-этиленпиперазина его вводили следующим образом.

Получили в виде остатка после отсасывания на воронке Бюхнера 500 г ТЭДА и добавили к нему 200 мл 0,5%-ного спиртового раствора описанного антиагломерирующего агента. Смесь тщательно перемешали, чтобы обеспечить контакт раствора с кристаллами ТЭДА, после чего отделили фильтрацией кристаллы ТЭДА. Кристаллы тщательно высушили под вакуумом, после чего получили образец массой 430 г. На покрытие пошло 0,03 г (концентрация добавки в кристаллах: 70 ррm).

Определение степени слипания и оценку эталонов проводили следующим образом. Полученный образец упаковали в контейнер размером 5х5 см и высотой 2 см и на него поместили пластиковую пластину размером 5х5 см. Сверху на пластину поместили груз 300 г и контейнер хранили в эксикаторе, влажность в котором не превышала 1% Давление, приложенное к кристаллам в процессе хранения, составляло 12 г/см2.

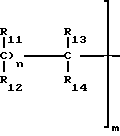

После выдержки в эксикаторе в течение одного месяца нагрузку сняли и контейнер вынули и к центральной части кристаллического блока, под которым была расположена пластина, приложили давление с помощью твердомера типа Kiga, определив тем самым величину давления при разрушении. Полученные таким образом величины классифицировали по трем следующим категориям, которые использовались как индексы оценки степени слипания. В приводимых примерах и сравнительных примерах степень слипания оценивали аналогичным образом. Результаты приведены в табл. 1.

Как следует из табл. 1, кристаллы ТЭДА, подвергнутые обработке по описанной в этом примере методике, относятся к категории А, что указывает на великолепный антиагломерирующий эффект.

Категория А. Блок кристаллов, который легко можно разбить при легком ударе при разрушающем давлении не выше 1,0 кг/см2 и у которого не наблюдалось значительного возрастания слипаемости.

Категория В. Блок кристаллов, величина разрушающего давления которого не превышает 10,0 кг/см2, который можно разбить ударом небольшой силы и слипание которого не распространилось на весь объем.

Категория С. Блок кристаллов, для разбивания которого требуется довольно сильный удар при разрушающем давлении не менее 10,0 кг/см2 и слипание которого произошло полностью.

Сравнительный пример А-4. Вся методика соответствовала примеру 4 за исключением того, что антиагломерирующий агент не использовали.

Результаты приведены в табл. 1.

Сравнительный пример В-4. В колбу внутренней емкостью 5000 мл поместили 3000 мл раствора ТЭДА в метаноле состава 50 мас.ч. ТЭДА и 50 мас.ч. метанола, а затем к нему добавили 0,15 г полимера ТЭДА, полученного известным способом. Полимерный ТЭДА отличался средней мол.м. 2800 и молекулярно-массовым распределением 400-7000. Из смеси удалили метанол с помощью испарителя, отогнав при этом 1100 мл метанола. Оставшуюся жидкость выдерживали при комнатной температуре и охладили затем до 20оС. Осадок ТЭДА отфильтровывали с отсасыванием на фильтровальной бумаге N 5С, после чего высушили под вакуумом. Получили 450 г ТЭДА в виде кристаллов. В кристаллах ТЭДА содержалось 0,04 г полимера ТЭДА. Степень слипания для этого образца оценивали по методике, описанной в примере 4.

Результаты приводятся в табл. 1. Как с очевидностью следует из табл. 1, получен великолепный антиагломерирующий эффект, но при приготовлении 33 мас. -ного раствора в дипропиленгликоле наблюдалось некоторое помутнение.

Сравнительный пример С-4. Тщательно перемешали с помощью смесителя У-типа 500 г ТЭДА и 2 кг силикагеля (производится Nippon Siliсagel Kogyo К.К. насыпной вес: 40 г/л, средний размер частиц: 2 μм и использовали полученную смесь в качестве образца. В остальном следовали описанной в примере 4 методике. Результаты приведены в табл. 1, наблюдалась некоторая степень слипания.

Сравнительный пример Д-4. Тщательно смешали с помощью смесителя У-типа 500 г ТЭДА и 5 г (1%) полиэтиленгликоля (производится фирмой Kanto Kagaku) и использовали полученную смесь в качестве образца. В остальном проводили процесс как описано в примере 4. Результаты приведены в табл. 1.

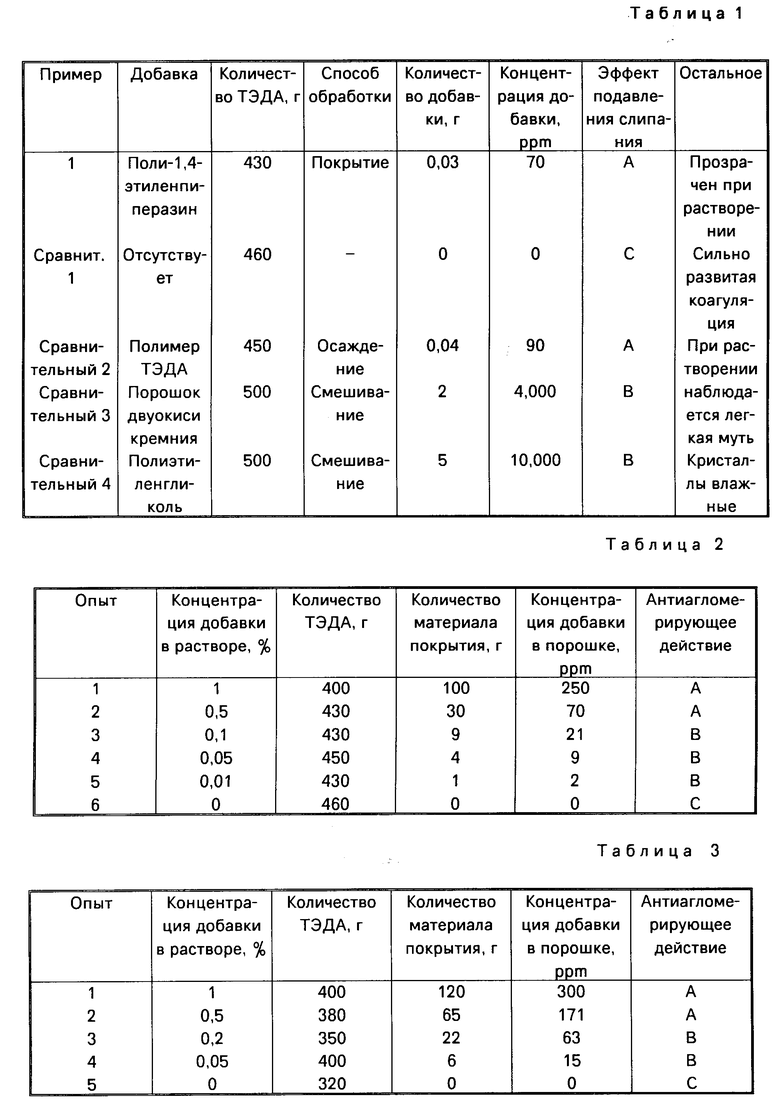

П р и м е р 5. Используя тот же образец поли-1,4-этиленпиперазина, который был использован в примере 4, сравнивали количество материала покрытия и эффект подавления слипания. Все операции проводили точно так же, как и в примере 4, за исключением того, что использовали: 1) 1% 2) 0,5% 3) 0,1% 4) 0,05% или 5) 0,01%-ные спиртовые растворы, растворимого поли-1,4-этиленпиперазина либо 6) чистый спирт.

В табл. 2 приведены количество ТЭДА, количество поли-1,4-этиленпиперазина в виде покрытия и антиагломерирующее действие. Как вдно из табл. 2, некоторый эффект подавления слипания наблюдался даже при концентрации материала покрытия 10 ррm, а при концентрации материала покрытия 70 ррm или более высокой обеспечивался прекрасный антиагломерирующий эффект. При растворении в различных растворителях, таких как спирты, вода и гликоли, не наблюдалось образования мути или всплывающих веществ.

П р и м е р 6. В колбу внутреннего объема 2000 мл поместили 1000 г водного раствора хлорида аммония, состоящего из 35 мас.ч. хлорида аммония и 65 мас.ч. воды и к смеси добавили 0,5 г того же растворимого поли-1,4-этиленпиперазина, который был использован в примере 4. Смесь нагрели с помощью кольцевого нагревателя и прекратили нагрев после того, как было отогнано 300 мл воды. Колбу поместили в водяную баню и охлаждали до тех пор, пока температура жидкости не достигла 20оС. Осадок хлорида аммония собрали на фильтре в результате фильтрации с отсасыванием и с использованием фильтровальной бумаги N 5С, после чего промыли малым количеством чистой воды. Продукт высушили в вакууме, получив 92 г хлорида аммония. Содержание поли-1,4-этиленпиперазина в кристаллах составило 0,023 г (250 ррm). Степень агломерирования данного образца оценивали по методике, описанной в примере 4. В результате было найдено, что степень агломерирования соответствует категории А.

Сравнительный пример А-6. Методика соответствовала примеру 6 за исключением того, что не использовали растворимый поли-1.4-этиленпиперазин. В полученном образце хлорида аммония было обнаружено, что слипанием охвачены внутренние области, и степень агломерирования соответствовала категории С.

П р и м е р 7. В колбу внутреннего объема 2000 мл ввели 1000 г водного раствора сульфата аммония, состоящего из 40 мас.ч. сульфата аммония и 60 мас. ч. воды, и к нему добавили 0,5 г того же поли-1,4-этиленпиперазина, который был использован в примере 4. Смесь нагрели с помощью кольцевого нагревателя и прекратили нагрев после того, как было отогнано 400 мл воды. Колбу погрузили в водяную баню и охлаждали до тех пор, пока температура жидкости не достигла 20оС. Осадок сульфата аммония отфильтровали с отсасыванием на фильтровальной бумаге N 5С и промыли малым количеством чистой воды. В данном случае содержание растворимого поли-1,4-этиленпиперазина в сульфате аммония составило 0,05 г (217 ррm). Продукт высушили в вакууме и получили 230 г сульфата аммония. Степень агломерирования данного образца оценивали так же, как и в примере 4. В результате было обнаружено, что степень слипания соответствует категории А.

Сравнительный пример В-6. Все операции проводились аналогично примеру 7, за исключением того, что растворомый поли-1,4-этиленпиперазин не использовался. Было найдено, что в полученном образце сульфата аммония агломеризацией захвачены внутренние области образца, и степень агломеризации соответствует категории С.

П р и м е р 8. В колбу емкостью 1000 мл ввели 100 г 2-метилпиперазина, 100 г этилендихлорида и 200 мл чистой воды и проводили реакцию на масляной бане с обратным холодильником до тех пор, пока температура жидкости не начала подниматься. По завершении реакции раствор осторожно охладили и добавили к нему избыток каустической соды. Осадили образовавшийся поли-1,4-этилен(2-метил)пиперазин и после отделения жидкости собрали на фильтр. Осадок осторожно промыли чистой водой и высушили в вакууме, получив 115 г поли-1,4-этилен(2-метил)пиперазина. Молекулярно-массовое распределение составляло 300-1200, а средняя мол. м. равнялась 600. Полимер отличался прекрасной растворимостью в кислых растворах и в органических растворителях, таких как метанол.

Используя полученный таким образом поли-1,4-этилен (2-метил)пиперазина, осуществили нанесение покрытия по методике, использованной в примере 4. Покрытые пленкой кристаллы ТЭДА тщательно высушили в вакууме, после чего получили образец массой 350 г. Масса покрытия составила 0,07 г (200 ррm).

Для данного образца степень агломерирования оценивали точно так жекак и в примере 4 и получили, что обработанный в данном примере ТЭДА относится к категории А, что указывает на превосходный антиагломерирующий эффект.

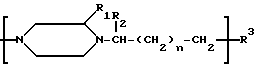

П р и м е р 9. Сравнивали массу покрытия и эффект подавления слипания, используя поли-1,4-этилен(2-метил)пиперазин, полученный в примере 8. Все операции проводили в соответствии с примером 4, за исключением того, что использовали спиртовые растворы поли-1,4-этилен(2-метил)пиперазина концентрации: 1) 1% 2) 0,5% 3) 0,2% 4) 0,05% либо 5) чистый спирт.

В табл. 3 приведены количество ТЭДА, количество поли-1,4-этилен(2-метил)пиперазина в виде покрытия и эффект подавления слипания. Как следует из табл. 3, некоторое антиагломерирующее действие наблюдалось даже в том случае, когда содержание вещества покрывающей пленки составляло 15 ррm, а при концентрации 100 ррm и более высокой эффект подавления слипания оказывался великолепным.

П р и м е р 10. Методика полностью соответствовала описанной в примере 6, за исключением того, что использовали поли-1,4-этилен-2-метил)пиперазин, полученный в примере 8. Получили 88 г хлорида аммония. В данном случае содержание поли-1,4-этиленпиперазина в кристаллах составило 0,021 г (239 ррm). Степень агломерирования данного образца оценивали так же, как и в примере 4. В результате нашли, что степень агломеризации соответствует категории А.

П р и м е р 11. Методика проведения эксперимента аналогична описанной в примере 7, за исключением того, что использовали поли-1,4-этилен(2-метил)пиперазин, полученный в примере 8. Получили 210 г сульфата аммония. В данном случае содержание поли-1,4-этилен(2-метил)пиперазина в сульфате аммония составло 0,045 г (214 ррm). Оценку степени агломерирования проводили таким же образом, что и в примере 4. В результате нашли, что степень агломерирования соответствует категории А.

П р и м е р 12. Эксперимент проводили так же, как в примере 8, за исключением того, что вместо 2-метилпиперазина и этилендихлорида использовали пиперазин и пропилендихлорид. Получили 120 г поли-1,4-(1-метил)этиленпиперазина. Молекулярно-массовое распределение составило 300-1000, а средняя мол.м. 500.

После операции нанесения покрытия получили 350 г ТЭДА, и масса покрытия составила 0,07 г (200 ррm). Было найдено, что степень слипания соответствует категории А, что выявляет прекрасные антиагломерирующие свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОТВРАЩЕНИЯ АГЛОМЕРАЦИИ ГИГРОСКОПИЧЕСКОГО И СУБЛИМИРУЕМОГО ПОРОШКА АЗОТСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1991 |

|

RU2021255C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ АГЛОМЕРАЦИИ ГИГРОСКОПИЧНОГО И СУБЛИМИРУЕМОГО ПОРОШКА АЗОТСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1991 |

|

RU2017722C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ МЕТИЛОВОГО ЭФИРА АЛЬФА-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИНА И КРИСТАЛЛИЧЕСКИЙ МЕТИЛОВЫЙ ЭФИР АЛЬФА-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИНА | 1993 |

|

RU2098425C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-1,4-ЭТИЛЕНПИПЕРАЗИНА И ЕГО ПРОИЗВОДНЫХ | 2000 |

|

RU2185388C2 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ МЕТИЛОВОГО ЭФИРА АЛЬФА-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИНА | 1992 |

|

RU2092490C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ЭТИЛЕНА С ПЕНТЕНОМ-1, СОПОЛИМЕР ЭТИЛЕНА И ПЕНТЕНА-1 И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2091401C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАМЕДЛЕНИЯ РОСТА КУЛЬТУРНЫХ РАСТЕНИЙ | 1991 |

|

RU2043026C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИЭТИЛЕНДИАМИНА | 1994 |

|

RU2087474C1 |

| ЛИНЕЙНЫЙ СТАТИСТИЧЕСКИЙ СОПОЛИМЕР ЭТИЛЕНА С ПЕНТЕНОМ-1, ПЛЕНКА, ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2095375C1 |

| ПРОИЗВОДНЫЕ ПИРИМИДИНА | 1992 |

|

RU2049781C1 |

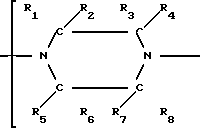

Сущность изобретения- предотвращение слипания порошка триэтилендиамина, сульфата или хлорида аммония ведут путем введения антиагломеризующего агента растворимого поли-1,4-этиленпиперазина ф-лы 1, где R1 R2 равны или различны водород или низший алкил; R3 группа пиперазина; n целое число 0-3; m целое число 0-6 с величиной средней мол. м 300 1200. Агент используют в количестве 0,001 1 мас.ч. на 100 мас. ч. порошка. 3 табл. Структура соединения ф-лы 1:  1 з.п. ф-лы.

1 з.п. ф-лы.

где R1 и R2, одинаковые или различные, водород или низший алкил;

R3 группа пиперазина;

n=0-3-целое число;

m=0-6-целое число,

со средней мол. м. 300 1200, полученный взаимодействием производного пиперазина общей формулы

где R1 имеет указанные значения,

с дигалоидалканом общей формулы

где R2 и n имеют указанные значения;

X галоид.

Приоритет по признакам:

02.08.90 используют поли-1,4-этиленпиперазин со средней мол.м. 500, имеющий молекулярно-массовое распределение 400 1000.

| Способ копирования рисунков и чертежей | 1925 |

|

SU3142A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-08-09—Публикация

1991-08-01—Подача