Изобретение относится к сополимеру этилена и пентана-1, пленка из которого обладает хорошим соотношением таких свойств, как ударная прочность и способность к разрыву.

Кроме того, изобретение относится к композиции на основе сополимера этилена и пентена-1, в частности композиции на основе сополимера этилена и пентана-1, которая отличается прекрасной термостабильностью при формовании, длительной теплостойкостью и стойкостью к атмосферным воздействиям.

Линейный полиэтилен низкой плотности (LLDPE), в частности сополимер этилена и α-олефина, обладает более высокой ударной прочностью при формовании его в пленку, чем стандартный полиэтилен низкой плотности (LDPE), полученный под высоким давлением, и поэтому указанный линейный полиэтилен низкой плотности находит широкое применение в качестве пленкообразующего материала.

Наиболее близким аналогом изобретения можно считать патент по [1] В этом документе раскрыты сополимеры этилена, состоящие, главным образом, из этилена и a-олефина. Указанный a-олефин содержит 5-18 атомов углерода. В соответствии с описанием этот a-олефиновый сомономер может быть 1-пентеном. Доля указанного сомономера может быть в интервале значений от около 1 до около 30 мас. в расчете на вес сополимера. Кроме того, в нем раскрыто, что полученный сополимер обладает плотностью 0,9 0,94 г/см3, предпочтительно 0,91 0,935 г/см3. Характеристическая вязкость составляет 0,8 4,0 дл/г. Там дополнительно указано, что сополимер имеет максимальную точку плавления, определенную дифференциальным термическим анализом 115-130oC.

Указано также, что при получении сополимера этилена очень важен выбор катализатора и условий полимеризации. Катализатором может быть твердая компонента титанового катализатора и алюминийорганическое соединение. Предпочтительно использовать катализатор, содержащий галид титана и магния. Однако в этой ссылке не указано использование донора электронов в качестве дополнительного ингредиента, что является необходимой отличительной чертой по п.2 рассматриваемой заявки.

И, наконец, в этой ссылке указано значение g Eta от 0,05 до 0,78, где существует следующее соотношение:

gη=[η]/[η]1,

где [η] представляет характеристическую вязкость сополимера, а [η]1 представляет характеристическую вязкость линейного полиэтилена с таким же средневесовым молекулярным весом, определенным методом светорассеяния, что и указанный сополимер.

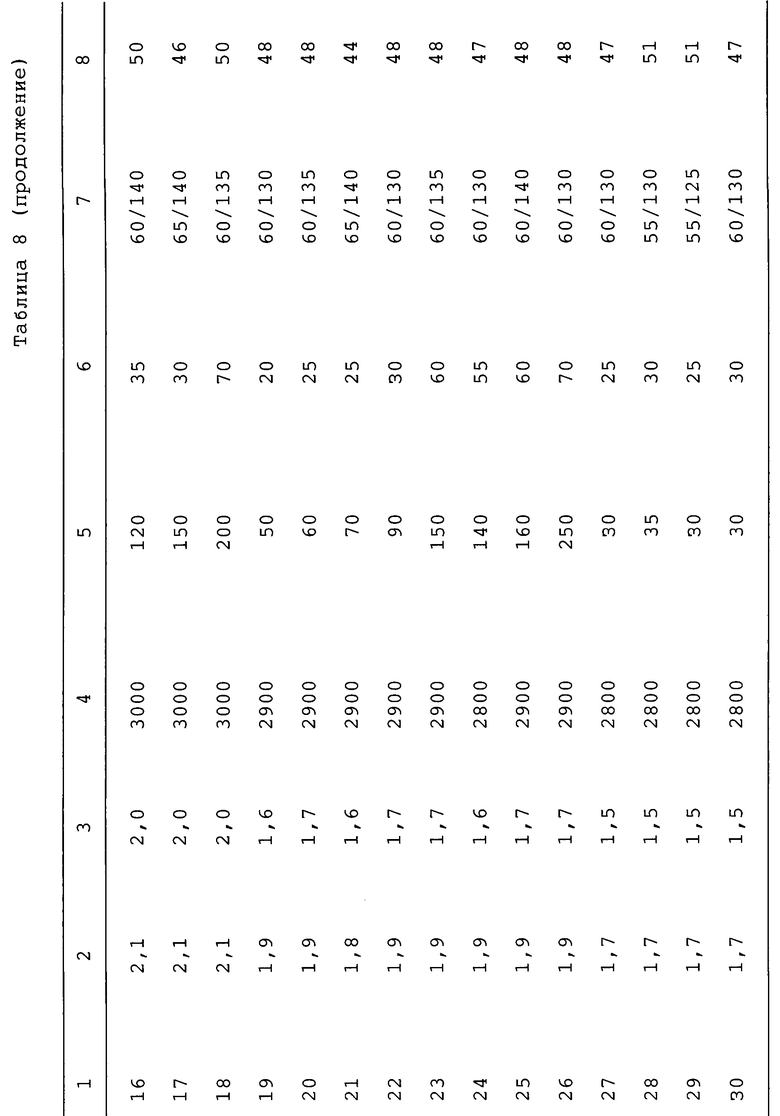

Для получения указанного сополимера этилена и α-олефина, в качестве a-олефинового сомономера используют бутен-1 или a -олефин, имеющий 6 или более атомов углерода.

Пленка, полученная из сополимера этилена и бутена-1 (т.е. одного из линейных полиэтиленов низкой плотности), обладает прекрасными механическими свойствами при разрывах благодаря адекватной прочности на разрыв, но имеет довольно низкую ударную прочность.

Пленка, полученная из сополимера этилена и a-олефина, имеющего 6 или более атомов углерода (т. е. другой пример линейных полиэтиленов низкой плотности), обладает прекрасной ударной прочностью, однако к недостаткам ее следует отнести тот факт, что она плохо поддается разрыву из-за слишком высокой прочности на разрыв. Другими словами, пленка, полученная из такого сополимера, имеет плохие разрывные свойства.

В соответствии с вышеуказанным наиболее желательными являются такие сополимеры этилена и a -олефина, из которых можно было бы получить пленку, обладающую высокой ударной прочностью и очень хорошими разрывными свойствами.

В целях разрешения вышеупомянутой задачи авторы изобретения проводили разработку получения пленки из сополимера этилена и альфа-олефина. В результате указанных исследований было обнаружено, что пленка, сформованная из сополимера этилена и пентена-1, полученного путем совместимой полимеризации этилена и пентена-1 и осуществления конкретных требований, обладает хорошей ударной прочностью и хорошими свойствами при разрыве. Таким образом, получение сополимеров этилена и пентана-1 было осуществлено в соответствии со способом изобретения.

Было также установлено, что композиция на основе сополимера этилена и пентена-1, полученная путем добавления специфического стабилизатора к указанному сополимеру, обладает прекрасной термостабильностью при формовании, хорошими стойкостью против теплового старения и стойкостью к атмосферным воздействиям; и что продукт, сформованный из указанной композиции сополимера, может сохранять высокую ударную прочность и хорошие разрывные свойства, присущие сополимеру этилена и пентена-1. Таким образом, композиции на основе этилена и пентена-1 изготавливали в соответствии с изобретением.

Целью изобретения является устранение недостатков, имеющих место в известных технических решениях, и получение сополимера этилена и пентена-1, который может быть сформован в пленку с хорошими ударной прочностью и разрывными свойствами.

Следующей целью изобретения является получение композиции на основе этилена и пентена-1, обладающей высокой термостабильностью при формовании, хорошей устойчивостью против теплового старения и высокой стойкостью к атмосферным воздействиям, и являющейся особенно предпочтительной для формования продукта, способного сохранять высокую ударную вязкость и хорошие свойства при разрыве, присущие сополимеру этилена и пентена-1.

Первый сополимер этилена и пентена-1 изобретения, полученный путем сополимеризации этилена и пентена удовлетворяет следующим требованиям (A) - (E):

(A) скорость расплавленного потока сополимера, измеренная по ASTMD 1238E, составляет 0,01-100 г за 10 мин;

(B) плотность сополимера, измеренная по ASTMD 1505, составляет 0,87-0,96 г/см3;

(C) сополимер содержит структурную единицу, происходящую от пентена-1 и составляющую 1-25 мас.

(D) в случае, если указанный сополимер подвергают литью под давлением для получения пленки с толщиной 40 мкм, то отношение (RS) ударной прочности пленки к ее прочности на разрыв

(RS)≥ -20 log MFR 1000d + 968,

где MFR представляет собой скорость расплавленного потока указанного сополимера, а d представляет собой плотность указанного сополимера;

(E) в случае, если указанный сополимер подвергают плавлению при 200oC, а затем медленному охлаждению до 50oC при скорости охлаждения 0,31 C/мин и кристаллизации в целях получения листового образца шириной 0,5 мм, то DSC-диаграмма плавления образца, полученного при нагревании от 10 до 200oC и скорости нагревания 10 C/мин с использованием DCC, имеет два пика плавления, а отношение (Hh/H1) высота пика (Hh) на стороне повышенной температуры к высоте пика (Hl) на стороне пониженной температуры и плотность указанного сополимера удовлетворяют следующей формуле:

60d 52,0 < Hh/H1 < 80d 69,0,

где Hh представляет собой высоту пика на стороне повышенной температуры, Hl представляет собой высоту пика на стороне более низкой температуры, а d является плотностью указанного сополимера.

Второй сополимер этилена и пентена-1 изобретения, полученный путем сополимеризации в паровой фазе этилена и пентена-1 удовлетворяет следующим требованиям (A) (E):

(A) скорость расплавленного потока, измеренная по ASTM D1238E, составляет 0,01-100 г за 10 мин;

(B) плотность сополимера, измеренная по ASTM D1505, составляет 0,88-0,95 г/см3;

(C) сополимер содержит структурную единицу, происходящую от пентена-1 и составляющую 2-25 мас.

(D) в случае, когда указанный сополимер подвергают литью под давлением для получения пленки с толщиной 40 мкм, то отношение (RS) ударной прочности пленки к ее прочности на разрыв в направлении раздира удовлетворяет следующей формуле:

RS ≥ -20 log MFR 1000d + 968,

где MFR скорость расплавленного потока указанного сополимера, а d - плотность указанного сополимера; и

(E) в случае, когда указанный сополимер подвергают плавлению при 200oC, а затем медленному охлаждению до 50oC при скорости охлаждения 0,31 C/мин и кристаллизации в целях получения листового образца толщиной 0,5 мм, то DCC-диаграмма плавления образца, полученного при нагревании от 10 до 200oC и скорости нагревания 10oС/мин с использованием DCC, имеет два пика плавления, а отношение (Hh/H1) высоты пика (Hh) на стороне более высокой температуры к высоте пика (H1) на стороне более низкой температуры и плотность указанного сополимера удовлетворяют следующей формуле:

60d 52,0 < Hh/H1 < 80d 69,0,

где Hh высота пика на стороне более высокой температуры; Hl высота пика на стороне более низкой температуры; d плотность указанного сополимера.

Третий сополимер этилена и пентена-1 изобретения, полученный путем сополимеризации в суспензии этилена и пентена-1 удовлетворяет следующим требованиям (A) (E):

(A) скорость расплавленного потока сополимера, измеренная по ASTMD 1238Е, составляет 0,01-100 г/10 мин;

(B) плотность сополимера, измеренная по ASTMD 1505, составляет 0,90-0,96 г/см3;

(C) сополимер содержит структурную единицу, происходящую от пентена-1 и составляющую 2-15 мас.

(D) в случае, когда указанный сополимер подвергают литью под давлением для получения пленки с толщиной 40 мкм, то отношение (RS) ударной прочности пленки к ее прочности на разрыв в направлении раздира удовлетворяет следующей формуле:

RS ≥ -20 log MFR 1000d + 968,

где MFR скорость течения расплава сополимера; d плотность указанного сополимера; и

(E) в случае, когда указанный сополимер подвергают плавлению при 200oC, а затем медленному охлаждению до 50oC при скорости охлаждения 0,31o C/мин и кристаллизации в целях получения листового образца толщиной 0,5 мм, то DCC-диаграмма плавления образца, полученного при нагревании от 10 до 200oC и скорости нагревания 10o C/мин с использованием DCC, имеет два пика плавления, а отношение (Hh/H1) высоты пика (Hh) на стороне более высокой температуры к высоте пика (H1) на стороне более низкой температуры и плотность указанного сополимера удовлетворяют следующей формуле:

60d 52,0 < Hh/H1 < 80d 69,0,

где Hh высота пика на стороне более высокой температуры;

H1 высота пика на стороне более низкой температуры;

d плотность указанного сополимера.

Первый способ получения сополимера этилена и пентена-1 заключается в сополимеризации этилена и пентена-1 в присутствии катализатора, содержащего твердые каталитические компоненты, причем полученный сополимер этилена и пентена удовлетворяет следующим требованиям (B) (D):

(B) плотность сополимера, измеренная по ASTMD 1505, составляет 0,87-0,96 г/см3;

(C) сополимер содержит структурную единицу, происходящую от пентена-1 и составляющую 1-25 мас.

(D) в случае, когда указанный сополимер подвергают литью под давлением для получения пленки толщиной 40 мкм, то отношение (RS) ударной прочности пленки к ее прочности на разрыв в направлении раздира удовлетворяют следующей формуле:

RS ≥ -20 log MFR 1000d + 968,

где MFR скорость течения расплава сополимера; d плотность указанного сополимера.

В соответствии с первым способом получения сополимера изобретения может быть получен сополимер этилена и пентена-1, удовлетворяющий вышеупомянутым требованиям, с высоким выходом, а пленка, сформованная из этого сополимера, имеет прекрасное соотношение между ударной прочностью и свойствами при разрыве.

Второй способ получения сополимера этилена и пентена-1 в соответствии с изобретением заключается в сополимеризации в паровой фазе этилена и пентена-1 в присутствии катализатора, содержащего твердые каталитические компоненты, причем полученный сополимер этилена и пентена-1 удовлетворяют следующим требованиям (B) (D):

(B) плотность сополимера, измеренная по ASTMD 1505, составляет 0,88-0,95 г/см3;

(C) сополимер содержит структурную единицу, происходящую от пентена-1 и составляющую 2-23 мас.

(D) в случае, когда указанный сополимер подвергают литью под давлением для получения пленки толщиной 40 мкм, то отношение (RS) ударной прочности пленки к ее прочности на разрыв в направлении раздира удовлетворяют следующей формуле:

RS ≥ -20 log MFR 1000d + 968,

где MFR скорость течения расплава сополимера; d плотность указанного сополимера.

В соответствии со вторым способом получения сополимера изобретения может быть получен сополимер этилена и пентена-1, удовлетворяющий вышеупомянутым требованиям с высоким выходом, а пленка, сформованная из этого сополимера, имеет прекрасное соотношение между ударной прочностью и свойствами при разрыве.

Третий способ получения сополимера этилена и пентена-1 в соответствии с изобретением заключается в сополимеризации в суспензии этилена и пентена-1 в присутствии катализатора, содержащего твердый каталитический компонент; причем указанную сополимеризацию осуществляют в состоянии, когда более чем 30 мас. полученного сополимера является не элюированным, температура полимеризации 0-120oC, а полученный сополимер удовлетворяет следующим требованиям (B) (D):

(B) плотность сополимера, измеренная по ASTMD 1505, составляет 0,90-0,96 г/см3;

(C) сополимер содержит структурную единицу, происходящую от пентена-1 и составляющую 2-15 мас.

(D) в случае, когда указанный сополимер подвергают литью под давлением для получения пленки толщиной 40 мкм, то отношение (RS) ударной прочности пленки к ее прочности на разрыв в направлении на раздир удовлетворяет следующей формуле:

RS ≥ -20 log MFR 1000d + 968,

где MFR скорость течения расплава сополимера; d -плотность указанного сополимера.

В соответствии с третьим способом получения сополимера изобретения может быть получен сополимер этилена и пентена-1, удовлетворяющий вышеупомянутым требованиям с высоким выходом, а пленка, сформованная из этого сополимера, имеет прекрасное соотношение между ударной прочностью и свойствами при разрыве.

Композиция, содержащая сополимер этилена и пентена-1 изобретения включает: (1) сополимер этилена и пентена-1, полученный путем сополимеризации этилена и пентена-1, причем указанный сополимер удовлетворяет следующим требованиям (A) (E):

(A) скорость расплавленного потока сополимера, измеренная по ASTMD 1238E, составляет 0,01-100 г за 10 мин;

(B) плотность сополимера, измеренная по ASTMD 1505, составляет 0,87-0,96 г/см3;

(C) сополимер содержит структурную единицу, происходящую от пентена-1 и составляющую 1-25 мас.

(D) в случае, когда указанный сополимер подвергают литью под давлением для получения пленки толщиной 40 мкм, то отношение (RS) ударной прочности пленки к ее прочности на разрыв в направлении раздира удовлетворяет следующей формуле:

RS ≥ -20 log MFR 1000d + 968,

где MFR скорость течения расплава сополимера; d -плотность указанного сополимера;

(E) в случае, когда указанный сополимер подвергают плавлению при 200oC, а затем медленному охлаждению до 50oC при скорости охлаждения 0,31 C/мин и кристаллизации в целях получения листового образца толщиной 0,5 мм, то DCC-диаграмма плавления образца, полученного при нагревании от 10 до 200oC и скорости нагревания 10 С/мин с использованием DSC, имеет два пика плавления, а отношение (Hh/H1) высоты пика (Hh) на стороне более высокой температуры к высоте пика (H1) на стороне более низкой температуры и плотность указанного сополимера удовлетворяют следующей формуле:

60d 52,0 < Hh/H1 < 80d- 69,0,

где Hh высота пика на стороне более высокой температуры;

H1 высота пика на стороне более низкой температуры;

d плотность указанного сополимера;

(II) по крайней мере одно соединение, выбранное из группы, содержащей

(a) фенольный стабилизатор;

(b) стабилизатор на основе органического фосфита;

(c) тиоэфирный стабилизатор;

(d) стабилизатор на основе затрудненного амина;

(e) металлическая соль высшей алифатической кислоты.

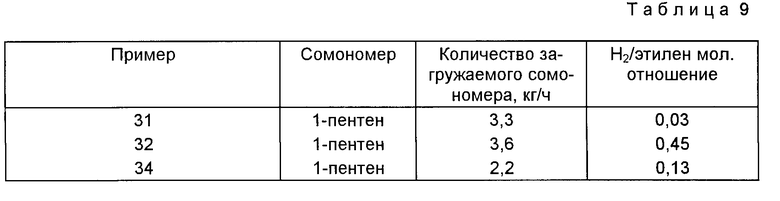

Фиг. 1 представляет собой DSC-диаграмму плавления, полученную путем измерения "сверхмедленно охлажденного образца" сополимера этилена и пентена-1 изобретения при стандартных условиях измерения.

Фиг. 2 представляет собой DSC-диаграмму плавления, полученную путем измерения охлажденного стандартным способом образца сополимера этилена и пентена-1 изобретения при стандартных условиях измерения.

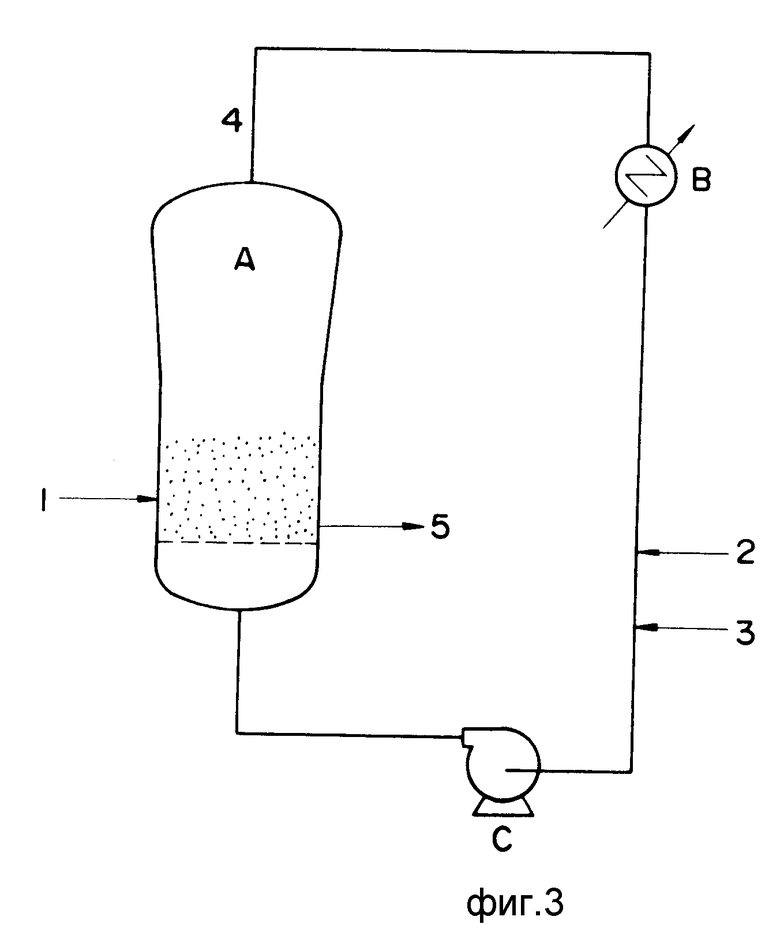

Фиг. 3 представляет собой грубую схему поперечного сечения полимеризационного сосуда, используемого при осуществлении настоящего изобретения.

Ниже приводится более подробное описание изобретения.

Первые из рассматриваемых сополимеров изобретения являются статистическими сополимерами, которые могут быть получены путем совместной сополимеризации этилена и пентена-1 при специфических условиях. При получении сополимеров этилена и пентена-1 изобретения в дополнение к этилену и пентену-1 могут быть сополимеризованы небольшие количества других a-олефинов или полиенов. Примерами таких a-олефинов являются пропилен, 2-метилпропилен, 1-бутен, 1-гексен, 4-метил-1-пентен, 3-метил-1-пентен, 1-октен, 1-нонен, 1-децен, 1-ундецен и 1-додецен. Примерами полиенов являются бутадиен, изопрен, 1,4-гексадиен, дициклопентадиен и 5-этилиден-2-норборен.

Первый из рассматриваемых сополимеров этилена и пентена-1 изобретения имеет скорость расплавленного потока (MFR) 0,01-100 г/10 мин, а предпочтительно 0,05- 50 г/10 мин, измеренную по ASTMD 1238E. Если MFR ниже 0,01 г/10 мин, то формуемость полученных в результате сополимеров снижается и прозрачность пленок, полученных из указанных сополимеров, также подвержена снижению; если же MFR выше 100 г/10 мин, то наблюдается тенденция к снижению механической прочности.

Первый из рассматриваемых сополимеров этилена и пентена-1 изобретения содержит 1-25 мас. предпочтительно 4-23 мас. а особенно предпочтительно 6-20 мас. структурной единицы, происходящей от пентена-1, и 75-88 мас. предпочтительно 77-96 мас. а особенно предпочтительно 80-94 мас. структурной единицы, происходящей от этилена.

Сополимеры этилена и пентена-1 могут содержать не более, чем 10 мас. а предпочтительно не более чем 5 мас. а особенно предпочтительно не более чем 3 мас. структурной единицы, происходящей от одного или более a-олефинов или полиенов в дополнение к этилену и пентену-1.

Сополимер этилена и пентена-1 изобретения подвергают плавлению путем повышения температуры до 200oC и кристаллизации путем охлаждения при скорости охлаждения 10 С/мин в целях получения листового образца толщиной 0,5 мм. DSC-диаграмму плавления указанного образца получают путем повышения температуры от 10oC до 200oC при скорости нагревания 10oC/мин и с использованием DSC, имеющем три пика (фиг.2). С другой стороны, сополимер этилена и пентена-1 изобретения подвергают плавлению путем повышения температуры до 200oC, а затем кристаллизации путем сверхмедленного охлаждения при скорости охлаждения 0,31oC/мин до 50oC в целях получения листового образца толщиной 0,5 мм (полученный таким образом образец в дальнейшем будет именоваться сверхмедленно охлажденный образец), DSC-диаграмма плавления листового образца, полученного путем повышения температуры 10 200oC при скорости нагревания 10oC/мин с использованием DSC, имеет два пика плавления; причем повышение между отношением Hh/H1, где Hh высота пика на стороне более высокой температуры, а H1 высота пика на стороне более низкой температуры и плотностью d удовлетворяет следующей формуле: (фиг.1).

60d 52,0 < Hh/H1 < 80d 69,0, (1)

предпочтительно

60d 52,0 < Hh/H1 < 80d 69,1, (1')

а наиболее предпочтительно

60d 51,9 < Hh/H1 < 80d 69,2, (1")

где Hh высота пика на стороне более высокой температуры; H1 высота пика на стороне более низкой температуры; d плотность сополимера.

Анализ DSC-диаграммы плавления сверхмедленно охлажденного образца проводят следующим образом. Строят касательную линию в основании диаграммы плавления со стороны более высокой температуры из точки кривой плавления, соответствующей 30oC. Эта касательная называется базисной линией. Затем проводят перпендикуляр из самой высокой точки пика к основанию базисной линии, и расстояние между самой высокой точкой пика и точкой пересечения перпендикуляра с базисной линией является высотой пика.

Отношение (RS) ударной прочности пленки толщиной 40 мкм и прочности на разрыв в направлении на раздир определяют по формуле (2), причем указанную пленку получают путем литья под давлением первого сополимера этилена и пентена изобретения, имеющего вышеуказанные свойства.

RS ≥ -20 log MFR 1000d + 968,

где MFR скорость расплавленного сополимера и d -плотность сополимера,

предпочтительно

RS ≥ -20 log MFR 1000d + 968 (2')

и наиболее предпочтительно

200 ≥ RS ≥ -20 log MFR 1000d + 975 (2")

Если отношение (RS) ударной прочности к прочности на разрыв ниже (-20 log MFR 1000d + 968), то полученная пленка при высокой ударной прочности имеет плохие разрывные свойства. Пленку толщиной 40 мкм, использованную для измерения величины RS, получали путем формования сополимера этилена и пентена-1 в пленку при указанных ниже условиях с использованием машины для формования пленки, снабженной 65 мм экструдером и Т-образной экструзионной головкой.

Условия плавления:

Температура смолы 200-240oC

Температура охлаждающего ролика 30-40oC

Скорость пленкообразования 20-40 м/мин

Степень вытягивания (толщина пленки/щелевое отверстие) 0,05-0,07

Пленка толщиной 40 мкм, полученная путем литья из раствора посредством обработки сополимера изобретения указанным выше способом, имеет ударную прочность, в основном не ниже 1000 кг•см/см, а предпочтительно не ниже 1200 кг•см/см.

Предпочтительно, если прочность на разрыв (ТMD) указанной пленки в направлении раздира и скорость расплавленного потока (MFR) сополимера этилена и пентена-1 удовлетворяет следующей формуле (3):

log ТMD ≅ -0,37 log MFR 5,1d + 6,72 (3)

где d плотность сополимера,

предпочтительно

log ТMD ≅ -0,37 log MFR 5,1d + 6,65 (3')

и наиболее предпочтительно

log ТMD ≅ -0,37 log MFR 5,1d + 6,56 (3")

Из сополимеров, удовлетворяющих вышеуказанным соотношениям (3), могут быть получены пленки с хорошими ударными и разрывными свойствами.

Спрессованные листы толщиной 2 мм, полученные путем формования сополимеров этилена и пентена-1 изобретения (согласно ASTMD 1928), обладают устойчивостью к образованию трещин, возникающих из-за напряжения (SC-устойчивость (ESCR), измеренная по ASTMD 1692, анталокс 100% 50oC), по крайней мере 10 ч, удовлетворяющей следующему соотношению (4-а):

ESCR ≥ 0,7•104(log 80 log MFR3)•(0,952-d), (4-а)

где 2,0 ≅ MFR ≅ 50 и d плотность сополимера,

предпочтительно

ESCR ≥ 0,9•104(log 80 log MFR3)•(0,952-d), (4'-а)

и наиболее предпочтительно

ESCR ≥ 1,1•104(log 80 log MFR3)•(0,952-d) (4"-а)

Кроме того, прессованные листы толщиной 2 мм, полученные путем формования сополимеров этилена и пентена-1 согласно ASTMD 1928, обладают устойчивостью к образованию трещин вследствие напряжения (SC-устойчивость (ESCR), измеренная по ASTMD 1692, анталокс 10% 50oC), по крайней мере 20 ч, удовлетворяющей следующему соотношению (4-b):

ESCR ≥ 1,4•104(log 40 log MFR2)• (0,952-d), (4-b)

где 1,0 ≅ MFR ≅ 20 и d плотность сополимера.

Предпочтительно

ESCR ≥ 1,7•104(log 40 log MFR2)•(0,952-d), (4'-b)

и наиболее предпочтительно

ESCR ≥ 2,0•104(log 40 log MFR2)•(0,952-d),(4"-b)

Кроме того, прессованные листы толщиной 2 мм, полученные путем формования сополимеров этилена и пентена-1 согласно ASTMD 1928, обладают устойчивостью к образованию трещин, возникающих вследствие напряжения (SC-устойчивость (ESCR), измеренная по ASTMD 1962, анталокс 10% 60oC), по крайней мере 50 ч, удовлетворяющей следующему соотношению (4-c)

ESCR ≥ 0,50•104(log 100 log MFR)•(0,952-d), (4-c)

где 0,1 ≅ MFR < 5; d плотность сополимера.

Предпочтительно

ESCR ≥ 0,65•104(log 100 log MFR)•(0,952-d) (4'-c)

и наиболее предпочтительно

ESCR ≥ 0,80•104(log 100 log MFR)•(0,952-d),(4"-c)

Кроме того, предпочтительно, чтобы помутнение вышеуказанных прессованных листов и скорость расплавленного потока (MFR) сополимеров этилена и пентена-1 удовлетворяли следующему соотношению (5):

log помутнения ≅ 15d 0,45 log MFR 12,23, (5)

где d плотность сополимера.

Более предпочтительно

log помутнения ≅ 15d 0,45 log MFR 12,26,(5')

и наиболее предпочтительно

log помутнения ≅ 15d 0,45 log MFR 12,30,(5")

Прессованные листы толщиной 2 мм, используемые для измерений вышеуказанных физических свойств, были получены из сополимеров этилена и пентена-1 в соответствии ASTMD 1928.

Измерение помутнения осуществляли в соответствии с ASTMD 1003.

Сополимер этилена и пентена-1, из которого изготавливают листы, удовлетворяющие вышеуказанным соотношениям между устойчивостью к образованию трещин и помутнением, является хорошим материалом для изготовления формованных изделий путем литья под давлением, путем центробежного формования или с помощью формования путем вдувания, причем указанные изделия являются прозрачными и почти не подвержены растрескиванию под воздействием напряжения, т. е. при их изготовлении потери практически отсутствуют.

Первый сополимер этилена и пентена-1 изобретения может быть получен с помощью первого способа изобретения, который будет описан ниже.

В первом способе получения сополимера этилена и пентена-1 изобретения этилен и пентен-1 подвергают совместной полимеризации в присутствии катализаторов полимеризации олефинов, указанных ниже.

В первом способе получения сополимера этилена и пентена-1 изобретения могут быть использованы, например, катализаторы: раскрытые автором настоящей заявки в публикации японского патента L-O-P N 811/1981. Так, например, раскрытые катализаторы полимеризации олефина содержат

(A) твердый титановый каталитический компонент, содержащий магний, титан, галоген и донор электронов в качестве основных ингредиентов, который получают с помощью реакции взаимодействия жидкого магниевого соединения, не обладающего восстанавливающей способностью (i); и жидкого титанового соединения (ii) в присутствии донора электронов, не имеющего активного водорода, (iii), или путем реакции взаимодействия указанного соединения (i) и указанного соединения (ii) с последующим взаимодействием этих соединений с указанным донором электронов (iii); и

(B) каталитический компонент органометаллического соединения, содержащего металл группы I-III периодической таблицы.

Магниевые соединения, не обладающие восстанавливающей способностью, называются соединениями, не имеющими связи магний-углерод или связи магний-водород, которые используются для получения твердого титанового каталитического компонента (А), упомянутого выше, и могут происходить от магниевых соединений, обладающих восстанавливающей способностью. Конкретными примерами указанный магниевых соединений, не обладающих восстанавливающей способностью, являются галогенированный магний, такой как хлорид магния, бромид магния, иодид магния или фторид магния;

галид алкоксимагния, такой как хлорид метоксимагния, хлорид этоксимагния, хлорид изопропоксимагния, хлорид бутоксимагния или хлорид октоксимагния;

галид арилоксимагния, такой как хлорид феноксимагния или хлорид метилфеноксимагния;

алкоксимагний, такой как этоксимагний, изопропоксимагний, бутоксимагний, н-октоксимагний или 2-этилгексоксимагний;

арилоксимагний, такой как феноксимагний или диметилфеноксимагний; и

карбоксилат магний, такой как лаурат магния или стеарат магния.

Магниевые соединения, не обладающие восстанавливающей способностью, могут происходить от магниевых соединений, обладающих восстанавливающей способностью, или могут быть получены при изготовлении каталитического компонента. Магниевые соединения, не обладающие восстанавливающей способностью, могут быть получены от магниевых соединений, обладающих восстанавливающей способностью, например, с помощью реакции взаимодействия указанных магниевых соединений, обладающих восстанавливающей способностью, с полисиликоновыми соединениями, галогеносодержащими силановыми соединениями, галогеносодержащими алюминиевыми соединениями или такими соединениями, как сложные эфиры, спирты и т.п.

Магниевыми соединениями, обладающими восстанавливающей способностью, например, называются соединения, имеющие связь магний-углерод или связь магний-водород. Конкретными примерами магниевых соединений, обладающих восстанавливающей способностью, являются диметилмагний, диэтилмагний, дипропилмагний, дибутилмагний, диамилмагний, дигексилмагний, дидецилмагний, хлорид этилмагния, хлорид пропилмагния, хлорид бутилмагния, хлорид гексилмагния, хлорид амилмагния, бутилэтоксимагний, этилбутилмагний, октилбутилмагний, галид бутилмагния и т.п.

Наряду с вышеуказанными магниевыми соединениями, обладающими или не обладающими восстанавливающей способностью, магниевыми соединениями, используемыми в изобретении, могут быть также комплексы или композиты вышеуказанных магниевых соединений с другими металлами или их смеси. Кроме того, магниевыми соединениями, используемыми в изобретении, могут быть также смеси двух или более из этих соединений.

Предпочтительными из вышеуказанных магниевых соединений являются соединения, не обладающие восстанавливающей способностью, в частности галогеносодержащие магниевые соединения. Из галогеносодержащих магниевых соединений предпочтительными являются хлорид магния, хлорид алкоксимагния и хлорид арилоксимагния.

Жидким магниевым соединением (i), используемым при получении твердого титанового каталитического компонента (A), является обычно раствор магниевого соединения, не обладающего восстанавливающей способностью в углеводородном растворителе, электронодонорном растворителе или в их смеси, в которых указанное магниевое соединение является растворимым. Углеводородным растворителем, используемым для получения жидкого магниевого соединения, упомянутого выше, являются алифатические углеводороды, такие как пентан, гексан, гептан, октан, декан, додекан, тетрадекан, керосин и т.п.

алициклические углеводороды, такие как циклопентан, метилциклопентан, циклогексан, циклооктан, циклогексен и т.п.

ароматические углеводороды, такие как бензол, толуол, ксилол, этилбензол, кумол, цимол и т.п. и

галогенированные углеводороды, такие как дихлорэтан, дихлорпропан, трихлорэтилен, тетрахлорметан, хлорбензол и т.п.

Раствор магниевого соединения в вышеуказанном углеводородном растворителе может быть получен различными способами, которые могут быть выбраны в зависимости от вида магниевого соединения и используемого растворителя, например способ, в котором магниевое соединение просто смешивают с растворителем; способ, в котором смесь магниевого соединения и растворителя нагревают; и способ, в котором магниевое соединение добавляют к электронодонорному растворителю, в котором указанное магниевое соединение является растворимым, например спирт, альдегид, амин или карбоновая кислота, любые их смеси, или указанные смеси с другими электронодонорными растворителями, с последующим нагреванием, если это необходимо. Например, если галогеносодержащее магниевое соединение растворяют в углеводородном растворителе, то спирт используют в количестве, равном или превышающем 1 М, предпочтительно около 1-20 М и наиболее предпочтительно около 1,5-12 М на 1 М галогеносодержащего магниевого соединения, причем количество используемого спирта варьируется в зависимости от вида и количества углеводородного растворителя и вида магниевого соединения. Если в качестве углеводородных растворителей используются алифатические и/или алициклические углеводороды, то количество используемого спирта используется в пределах, определенных выше. В этом случае особенно предпочтительно использовать спирт, содержащий 6 или более атомов углерода, в количестве, равном или превышающем около 1 М, а предпочтительно более чем 1,5 М на 1 М используемого галогеносодержащего магниевого соединения, поскольку указанное галогеносодержащее соединение может быть солюбилизировано с использованием относительно небольшого количества спирта; и полученный в результате каталитический компонент имеет высокую каталитическую активность. В том случае, если используемый спирт имеет не более 5 атомов углерода, то необходимо использовать приблизительно более чем 15 М спирта на 1 М галогеносодержащего магниевого соединения, и каталитическая активность каталитического компонента является хуже, чем в упомянутой выше системе. С другой стороны, если в качестве углеводородных растворителей используют ароматические углеводороды, то для солюбилизации галогеносодержащего магниевого соединения спирт может быть использован в количествах, определенных выше, независимо от вида используемого спирта.

Реакцию между галогеносодержащим магниевым соединением и спиртом предпочтительно осуществляют в углеводородном растворителе при температуре, обычно, превышающей комнатную температуру, в зависимости от вида углеводородного растворителя, в частности при температуре выше около 65oC, предпочтительно около 80-300oC и наиболее предпочтительно около 100-200oC в течение периода времени от 15 мин до 5 ч, а предпочтительно от 30 мин до 2 ч. Предпочтительно использовать спирты, имеющие не менее 6 атомов углерода, например алифатические спирты, такие как 2-метилпентаноловый, 2-этилбутаноловый, н-гептаноловый, н-октаноловый, 2-этилгексаноловый, деканоловый, додеканоловый, тетрадециловый, ундеценоловый, олеиловый, и стеариловый спирт;

ароматические спирты, такие как бензиловый, метилбензиловый, изопропилбензиловый, a -метилбензиловый и a,α -диметилбензиловый спирт; и

алифатические спирты, содержащие алкокси-группу такие как н-бутилцеллозольв или 1-бутокси-2-пропанол.

Примерами других спиртов, имеющих не более 5 атомов углерода, являются метанол, этанол, пропанол, бутанол, этиленгликоль и метилкарбитол.

Если используют карбоновую кислоту, то предпочтительной является органическая карбоновая кислота, имеющая не менее 7 атомов углерода, например каприновая кислота, 2-этилгексановая кислота, ундециленовая кислота, нониловая кислота и октановая кислота.

Если используют альдегид, то предпочтительным является альдегид, имеющий не менее 7 атомов углерода, например, такой как каприновый альдегид, 2-этилгексиловый альдегид, и ундециловый альдегид.

Если используют амины, то предпочтительными являются амины, имеющие не менее 6 атомов углерода, например гептиламин, октиламин, нониламин, дециламин, лауриламин, ундециламин и 2-этилгексиламин. Если используют приведенные выше карбоновые кислоты, альдегиды или амины, то их предпочтительные количества и предпочтительная температура реакции являются аналогичными параметрами, указанным выше для случая использования спиртов.

Примерами других доноров электронов, которые могут быть использованы в сочетании с вышеупомянутыми донорами, солюбилизирующими магниевые соединения, являются сложные эфиры, галиды органических кислот, ангидриды органических кислот, простые эфиры, кетоны, третичные амины, сложные эфиры фосфорной кислоты, амиды фосфорной кислоты, амиды карбоновой кислоты, нитрилы и т.п. Конкретными примерами указанных доноров электронов являются соединения, аналогичные указанным выше донорам электронов (iii), не имеющих активного атома водорода, как будет подробно описано ниже.

Вышеупомянутый раствор магниевого соединения в углеводородном растворителе может быть также образован путем растворения в углеводородном р-ле другого магниевого соединения или металлического магния, преобразуемого в вышеупомянутое магниевое соединение при реакции превращения указанного другого магниевого соединения или металла в вышеупомянутое магниевое соединение. Например, раствор галогена, содержащего соединение магния, не обладающего восстанавливающей способностью в углеводородном растворителе, может быть образован путем растворения или суспендирования магниевого соединения, имеющего такие группы, как алкил, алкокси, арилокси, ацил, амино или гидрокси; окиси магния или металлического магния в углеводородном растворителе, содержащем растворенный в нем вышеупомянутый спирт, амин, альдегид или карбоновую кислоту, при одновременном галогенировании указанного магниевого соединения, окиси магния или металлического магния с помощью галогенирующего агента, такого как галогенводород, галид кремния или галоген. Кроме того, магниевое соединение, не обладающее восстанавливающей способностью, может быть солюбилизировано в углеводородном р-ле путем обработки соединением, обладающим способностью к ингибированию восстанавливающей активности, таким как спирт, кетон, сложный эфир, простой эфир, галогенангидрид, силанол или силоксан, реактив Гриньяра, диалкилмагний, гидрид магния или их комплексы с другими органометаллическими соединениями; например, такое магниевое соединение, обладающее восстанавливающей активностью, может быть представлено формулой

Ma,Mgb,R

где М атом алюминия, цинка, бора или бериллия, R1 и R2 каждый является углеводородным радикалом; X и Y каждый является группой OR3, OSiR4R5R6, NR7R8 или SR9, где R3, R4, R5, R6, R7 и R8 каждый представляет собой водород или углеводородный радикал, R9 представляет собой углеводородный радикал; a, b > 0, p, q, r, s ≥ 0, b/a ≥ 0,5 являются числами, удовлетворяющими уравнению p+q+r+s ma+2 (где m является валентностью М) и соотношению 0 ≅ (r+s)/(a+b) <1,0.

При получении вышеуказанного катализатора, как правило, используют магниевое соединение, не обладающее восстанавливающей способностью, но это не означает, что использование магниевого соединения с восстанавливающей активностью должно быть полностью исключено. Во многих случаях, однако, использование магниевого соединения с восстанавливающей активностью в больших количествах не рекомендуется. Можно также использовать раствор доноров электронов в качестве растворителя для магниевого соединения. Примерами предпочтительных электронных доноров, которые могут быть использованы в этих целях, являются спирт, амин, альдегид и карбоновые кислоты, указанные выше, при этом спирт является предпочтительным. Примерами других электронных доноров являются фенол, кетон, сложный эфир, простой эфир, амид, ангидрид карбоновой кислоты, галогенангидрид, нитрил, изоцианат и т.п. Магниевое соединение может быть растворенным в указанном электронодонорном растворе, упомянутом выше, в условиях, соответствующих случаю растворения магниевого соединения в углеводородном растворителе с использованием донора электронов, описанного выше. Однако обычно в этих случаях система должна поддерживаться при высокой температуре и поэтому с точки зрения получения катализатора использование раствора магниевого соединения в углеводородном растворителе является предпочтительней для получения высокоэффективных катализаторов, чем использование раствора магниевого соединения в электронодонорном растворителе.

Примерами титанового соединения (ii), используемого в получении твердого титанового каталитического компонента (A), являются четырехвалентные титановые соединения, представленные формулой Ti(OR)gX4-g (где R - углеводородный радикал, X галоген и 0≅g≅4). В частности, указанными титановыми соединениями являются тетрагалиды титана, такие как TiCl4, TiBr4, TiI4; тригалиды алкоксититана, такие как Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(On-C4H9)Cl3, Ti(OC2H5)Br3,

и Ti(O изо-C4H9)Br3, диалкоксигалиды, такие как Ti(OCH3)2Cl2, Ti(OC2H5)2Cl2, Ti(On-C4H9)2Cl2, и Ti(OC2H5)2Br2, моногалиды триалкоксититана, такие как Ti(OCH3)3Cl, Ti(OC2H5)3Cl, Ti(On-C4H9)3Cl и Ti(OC2H5)3Br; и тетраалкоксититан, как Ti(OCH3)4, Ti(OC2H5)4, Ti(On-C4H9)4, Ti(O изо-C4H9)4 и Ti(O2-этилгексил)4.

Из титановых соединений, представленных выше, предпочтительными являются титановые соединения, в частности титановые тетрагалиды, и особенно титановый тетрахлорид. Указанные титановые соединения могут быть использованы либо отдельно, либо в смеси двух или нескольких соединений, они также могут быть разбавлены перед использованием с помощью углеводородных соединений или галогенированных углеводородных соединений.

Электронным донором (iii), не имеющим активного водорода, используемым при получении твердого титанового каталитического компонента (А), являются сложные эфиры органических кислот, галиды органических кислот, ангидриды органических кислот, простые эфиры, кетоны, третичные амины, сложные эфиры фосфорной кислоты, сложные эфиры фосфорной кислоты, амиды фосфорной кислоты, амиды карбоновой кислоты, нитрилы и т.п. Конкретными примерами таких доноров электронов являются

кетоны с 3-15 атомами углерода, такие как ацетон, метилэтилкетон, метилизобутилкетон, ацетофенон, бензофенон бензохинон;

альдегиды с 2-15 атомами углерода, такие как ацетальдегиды, пропиональдегиды, октальдегид, бензальдегид, толуилальдегид и нафтоальдегид;

сложные эфиры органических кислот с 2-30 атомами углерода, такие как метилформиат, метилацетат, этилацетат, винилацетат, пропилацетат, октилацетат, циклогексилацетат, этилпропионат, метилбутират, этилвалерат, метилхлорацетат, этилдихлорацетат, метилметакрилат, этилкротонат, этилциклогексанкарбоксилат, метилбензоат, этилбензоат, пропилбензоат, бутилбензоат, октилбензоат, циклогексилбензоат, фенилбензоат, бензилбензоат, метилтолуилат, этилтолуилат, амилтолуилат, этилэтилбензоат, метиланизат, н-бутилмалеат, диизобутилметилмалонат, ди-н-гексилдициклогексендикарбоксилат, диэтилнадат, диизопропилтетрагидрофталат, ди-н-бутилфталат, ди-2-этилгексилфталат, гамма-бутиролактон, δ -валеролактон, кумаринфталид и этиленкарбонат;

галогенангидриды с 2-15 атомами углерода, такие как ацетилхлорид, бензоилхлорид, хлорид толуоловой кислоты и хлорид анисовой кислоты;

простые эфиры и простые диэфиры, каждый из которых имеет 2-20 атомов углерода, например метиловый эфир, этиловый эфир, изопропиловый эфир, бутиловый эфир, амиловый эфир, тетрагидрофуран, анизол и дифениловый эфир эпокси-п-метан;

амиды кислот, такие как ацетамид, бензамид и амид толуоловой кислоты;

амины, такие как метиламин, этиламин, диэтиламин, трибутиламин, пиперидин, трибензиламин, анилин, пиридин, пиколин и тетраметилендиамин; и

нитрилы, такие как ацетонитрил, бензонитрил и толунитрил.

Указанные доноры электронов могут быть использованы либо отдельно, либо в сочетании двух или более доноров. Из представленных электронных доноров предпочтительными являются сложные эфиры органической кислоты, в частности, сложные эфиры карбоновых кислот ароматического ряда. При этом совсем не обязательно указанные электронные доноры использовать в качестве исходных соединений, они могут быть также использованы в процессе получения твердого титанового каталитического компонента (А). Эти электронные доноры могут быть также использованы в виде аддуктов или комплексов с другими соединениями.

Твердый титановый каталитический компонент (A) может быть получен (a) путем осуществления реакции взаимодействия с вышеупомянутым жидким магниевым соединением (i), не обладающим восстанавливающей способностью, с жидким титановым соединением (ii) в присутствии донора электронов (iii), не обладающего активным атомом водорода.

Указанный твердый титановый каталитический компонент (A) может быть также получен (b) путем осуществления реакции взаимодействия вышеупомянутого соединения (i) с вышеупомянутым соединением (ii), с последующей реакцией с вышеупомянутым соединением (iii).

В способе (a), если указанное выше соединение (i) и/или соединение (ii) содержит донор электронов, то при взаимодействии соединений (i) и (ii) друг с другом дополнительного добавления электронного донора не требуется. Однако можно сначала добавить донор электронов (iii) в соединение (i) и/или в соединение (ii), а затем проводить реакцию взаимодействия соединения (i) с соединением (ii) с дальнейшим добавлением к ним донора (iii).

Электронный донор (iii) может быть введен в жидкое магниевое соединение (i) путем простого смешивания его с раствором указанного магниевого соединения или путем предварительного добавления указанного донора электронов (iii) в растворитель, в котором затем растворяют магниевое соединение.

Например, раствор углеводорода, содержащий алкилмагниевое соединение с восстанавливающей активностью, которая подавляется путем добавления избытка донора электронов, не имеющего активного атома водорода, или которая снижается путем добавления смеси донора электронов, имеющего активный водород, и донора электронов, не имеющего активный водород, солюбилизируют в углеводородном растворителе указанным выше способом. Вместо самого донора электронов (iii) может быть также использовано соединение, способное превращаться в указанный электронный донор (ii), после чего проводят реакцию in situ для образования донора электронов (iii).

Количество используемого донора электронов (iii) составляет 0,1-10 М, предпочтительно 0,1-1 М и наиболее предпочтительно 0,1-0,5 М на 1 М магниевого соединения. Даже если донор электронов использовать в больших количествах, высокоэффективный твердый каталитический компонент может быть получен, если регулировать количество используемого титанового соединения, но электронный донор (iii) использовать в соотношениях, указанных выше.

Титановое соединение в жидком состоянии (в условиях взаимодействия) является либо жидким титановым соединением как таковым, либо раствором титанового соединения в углеводороде. Донор электронов (iii) или соединение, способное превращаться в донор электронов (iii) в процессе реакции, может содержаться в указанном жидком титановом соединении. Однако в этом случае предпочтительно использовать титановое соединение в больших количествах для того, чтобы свободное титановое соединение, которое не образует комплексного соединения с донором электронов (iii), присутствовало в системе. То есть желательно использовать титановое соединение в количестве, исходя из 1 М электронного донора (iii), при избытке в 1 М, а предпочтительно в соотношении более чем 5 М. Количество используемого титанового соединения должно быть достаточным для образования твердого продукта при реакции взаимодействия без использования специальных средств для разделения, и напротив, если количество титанового соединения мало, то при взаимодействии между этими соединениями преципитации не происходит. И хотя количество титанового соединения может варьироваться в зависимости от его вида, используемых условий взаимодействия или количества используемого донора электронов, оно обычно превышает 1 М, приблизительно от 5 до 200 М, а предпочтительно около 10-100 М. Титановое соединение обычно используют в количестве более чем 1 М на 1 М электронного донора (iii), а предпочтительно более чем 5 М на 1 М донора.

При изготовлении твердого титанового каталитического компонента (А) жидкое титановое соединение подвергают реакции взаимодействия с жидким магниевым соединением (i), не обладающим восстанавливающей активностью, с помощью вышеуказанных процедур путем смешивания указанных магниевого и титанового соединений. В этом случае полученный твердый титановый каталитический компонент иногда принимает различные формы или размеры в соответствии с используемыми условиями реакции. Из вышеуказанных способов предпочтительной является процедура, где жидкое титановое соединение и жидкое магниевое соединения смешивают вместе при достаточно низкой температуре так, чтобы твердый продукт не образовывался быстро при взаимодействии между этими двумя соединениями, а затем температуру повышают так, чтобы твердый продукт образовывался постепенно. Используя эту процедуру, можно легко получить гранулированный твердый каталитический компонент с частицами относительно большого диаметра или сферический твердый каталитический компонент. Кроме того, в указанной процедуре, если в системе присутствует соответствующее количество донора электронов (iii), не содержащего активного водорода, то в результате можно получить гранулированный или сферический твердый каталитический компонент с улучшенным распределением размеров частиц. Полимер, полученный при использовании катализатора, содержащего указанный твердый титановый каталитический компонент, является гранулированным или сферическим по форме с широким распределением размеров частиц и объемной плотностью и хорошими свойствами текучести. Используемый термин "гранулированный" означает форму твердого продукта, аналогичную той, которая образуется при агломерации мелких частиц, если рассматривать этот продукт на увеличенной фотографии. В соответствии со способом получения твердого каталитического компонента могут быть получены твердые каталитические компоненты в виде от гранул с шероховатой поверхностью до гранул, имеющих правильную сферическую поверхность.

Температура реакции взаимодействия жидкого титанового соединения и жидкого магниевого соединения друг с другом составляет, например, приблизительно от -70 до +200oC. В этом случае эти два взаимодействующих друг с другом соединения могут отличаться по температуре. Обычно указанный твердый каталитический высокоэффективный компонент с предпочтительной формой частично в виде гранул или сфер в большинстве случаев получают с помощью вышеуказанной процедуры, в которой проводят реакцию взаимодействия жидкого титанового соединения и жидкого магниевого соединения при относительно низкой температуре, например от -70 до +50oC. В этом случае при низкой температуре реакции взаимодействия этих двух соединений твердый продукт не будет выделяться. Твердый продукт будет выделяться при повышенной температуре реакции приблизительно от 50 до 150oC или при более продолжительном времени протекания реакции. Выделенный таким образом твердый продукт предпочтительно промыть по крайней мере один раз при температуре около 50-150oC жидким титановым соединением, а предпочтительно избытком тетрахлорида титана. Затем полученный таким образом твердый титановый каталитический компонент обычно промывают углеводородом и после этого используют для получения катализатора полимеризации олефина настоящего изобретения.

Этот способ имеет то преимущество, что твердый каталитический компонент с высокой эффективностью может быть получен с помощью относительно простой процедуры.

В вышеуказанном способе (b) твердый титановый каталитический компонент (A) получают следующим образом.

Суспензию, содержащую твердый продукт, получают с помощью реакции взаимодействия жидкого магниевого соединения с жидким титановым соединением при тех же условиях, при которых осуществляли процедуру (a). В основном, донор электронов добавляют к суспензии и проводят реакцию при температуре, например, от около 0 до около 150oC. Количество используемого в этом случае донора электронов (iii) аналогично количеству донора электронов, используемого в процедуре (a).

Кроме того, рассматриваемая процедура (b) может быть осуществлена в сочетании с процедурой (a). Согласно этой объединенной процедуре благодаря осуществлению процедуры (a) можно по желанию регулировать форму и диаметр частиц твердого продукта, а также осуществлять микрокорректировку полученного каталитического компонента. В одном из вариантов осуществления объединенной процедуры жидкое магниевое соединение и жидкое титановое соединение подвергают взаимодействию друг с другом в присутствии донора электронов (iii) в целях выделения твердого продукта, и полученный таким образом выделенный твердый продукт еще раз подвергают взаимодействию с донором электронов (iii).

Твердый титановый каталитический компонент (A), полученный при помощи каждой из упомянутых выше процедур, тщательно промывали, а затем использовали для получения катализатора полимеризации олефина настоящего изобретения.

Полученный таким образом твердый титановый каталитический компонент (A) имеет предпочтительно атомное отношение: магний/титан приблизительно 2-100, а более предпочтительно 4-50 и наиболее предпочтительно 5-30, атомное отношение: галоген/титан приблизительно 4-100, предпочтительно 5-90 и наиболее предпочтительно около 8-50 и молярное отношение: донор электронов/титан приблизительно 0,01-100, предпочтительно около 0,2-10 и наиболее предпочтительно около 0,4-6.

Как было упомянуто выше, этот твердый титановый каталитический компонент в большинстве случаев является гранулированным или почти сферическим по форме и имеет удельную поверхность приблизительно более чем 10 м2/г, а предпочтительно 100-1000 м2/г.

Каталитический компонент, содержащий металлоорганическое соединение (B), подробно описывается ниже.

Примерами металлоорганического каталитического компонента (B), содержащего металл Групп I-III периодической таблицы, являются соединения, имеющие по крайней мере одну связь Al-углерод в молекуле металлоорганических соединений, например, таких, которые удовлетворяют формуле (1)

R

где R1 и R2 могут быть одинаковыми или различными и независимо представляют углеводородную группу, имеющую, в основном, 1-15 атомов углерода, предпочтительно 1-4 атома углерода; X является галогеном; a m, n, p и q являются числами, удовлетворяющими следующим соотношениям: 0<m≅3, 0≅n<3, 0≅p<3, 0≅q<3 и m+n+p+q 3;

комплексы алкилалюминиевых соединений, содержащих металлы группы I периодической системы, которые могут быть представлены следующей формулой (ii):

M1AlR

где М1 является Li, Na или K, a R1 определен выше; и

диалкиловых соединений, содержащих металл Групп II или III, которые могут быть представлены следующей формулой:

R1R2M2 (iii)

где R1 и R2 определены выше, а М является Mg, Zn или Cd.

Примерами металлоорганических соединений формулы являются

соединения, имеющие общую формулу

R

где R1 и R2 определены выше, а m является числом, которое предпочтительно удовлетворяет следующему условию 1,5≅m≅3;

соединения, имеющие общую формулу R1AlX3-m, где R1 и X определены выше, а m является числом, предпочтительно удовлетворяющим условию 0<m<3;

соединения, имеющие общую формулу R1AlH3-m, где R1 определен выше, а m является числом, предпочтительно удовлетворяющим условию: 2≅m<3; и

соединения, имеющие общую формулу

R

где R1, R2 и X определены выше, a m, n и q являются числами, удовлетворяющими условиям 0 <m ≅3; 0≅n<3; 0≅q<3 и m+n+q 3.

Конкретными примерами металлоорганических соединений формулы (i) являются

триалкилалюминиевые соединения, такие как триэтилалюминий и трибутилалюминий;

триалкенилалюминиевые соединения, такие как триизопропенилалюминий;

алкоксиды диалкилалюминия, такие как этоксид диэтилалюнимия и бутоксид дибутилалюминия;

сескиалкоксиды алкилалюминия, такие как сесквиэтоксид этилалюминия и сесквибутоксид бутилалюминия;

частично алкоксилированные алкилалюминиевые соединения, такие как, например, соединения, имеющие средний состав, представленный формулой

R

галогениды диалкилалюминия, такие как хлорид диэтилалюминия, хлорид дибутилалюминия и бромид диэтилалюминия;

сесквигалиды алкилалюминия, такие как сесквихлорид этилалюминия, сесквихлорид бутилалюминия и сесквибромид этилалюминия;

частично галогенированные алкилалюминиевые соединения, такие как дигалиды алкилалюминия, например, дихлорид этилалюминия, дихлорид пропилалюминия и дибромид бутилалюминия;

гидриды диалкилалюминия, такие как гидрид диэтилалюминия и гидрид дибутилалюминия;

частично гидрогенизированные алкилалюминиевые соединения, такие как дигидрид алкилалюминия, например, дигидрид этилалюминия и дигидрид пропилалюминия; и

частично алкоксилированные и галогенированные алкилалюминиевые соединения, такие как этоксихлорид этилалюминия, бутоксихлорид бутилалюминия и этоксибромид этилалюминия.

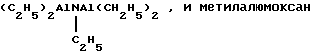

Кроме того, алюмоорганическими соединениями, аналогичными вышеупомянутым соединениям, представленным формулой, являются алюмоорганические соединения, в которых два или более атомов алюминия связаны друг с другом посредством атома кислорода или атома азота. Конкретными примерами указанных соединений являются следующие соединения:

(C2H5)2AlOAl(C2H5)2,

(C4H9)2AlOAl(C4H9)2 и

Примерами алюмоорганических соединений, имеющих формулы (ii), являются соединения

LiAl(C2H5)4 и

LiAl(C7H15)4

Среди вышеупомянутых соединений особенно предпочтительными являются триалкилалюминиевые соединения и алкилалюминиевые соединения, в которых два или более соединений алюминия связаны друг с другом.

Примерами соединения формулы (3), указанной выше, являются диэтилцинк и диэтилмагний. Кроме того, могут быть использованы галиды алкилмагния, такие как хлорид этилмагния.

Из соединений, представленных вышеупомянутыми формулами (1), (2) и (3), особенно предпочтительными являются триалкилалюминия, галиды алкилалюминия или их смеси.

Полимеризация олефина с использованием катализатора полимеризации олефина, содержащего вышеупомянутые компоненты (A) и (B), в настоящем изобретении не ограничивается только сополимеризацией этилена и пентена-1, но также включает в себя сополимеризацию трех и более компонентов, например, этилена, пентена-1 и небольших количеств α -олефинов или полиенов, которые могут быть вместе полимеризуемыми. Другими a -олефинами, используемыми в указанной полимеризации, являются, например, 2-метилпропилен, 1-бутен, 1-гексен, 4-метил-1-пентен, 3-метил-1-пентен, 1-октен, 1-нонен, 1-децен, 1-ундецен и 1-додецен. Кроме того, полиенами являются, например бутадиен, изопрен, 1,4-гексадиен, дициклопентадиен и 5-этилиден-2-норборнен.

В соответствии с изобретением способ получения первого сополимера этилена и пентена-1 заключается в том, что этилен и пентен-1 подвергают совместной полимеризации в присутствии вышеупомянутого катализатора путем полимеризации в паровой фазе.

Полимеризацию в паровой фазе этилена и пентена-1 осуществляют с помощью полимеризатора, снабженного реактором с псевдоожиженным слоем катализатора или реактором смешения с псевдоожиженным слоем. В этом случае твердый титановый каталитический компонент (A) используют как таковой или в виде суспензии в углеводородной среде или олефине и металлоорганический каталитический компонент (B), разбавленный или неразбавленный, подают в систему полимеризации.

Далее молекулярная масса полученного полимера может быть модифицирована путем добавления водорода в систему полимеризации.

В изобретении предпочтительно использовать предварительно полимеризованный катализатор. При осуществлении предварительной полимеризации вышеупомянутый электронодонорный каталитический компонент может присутствовать в системе при добавлении вышеупомянутого каталитического компонента (A) и металлоорганического каталитического компонента (B). В этом случае электронодонорный каталитический компонент может быть использован в количестве 0,01-30 М, предпочтительно 0,1-10 М и наиболее предпочтительно 0,5- 5 М из расчета на 1 г-атом титана титанового каталитического компонента (A). При предварительной полимеризации a -олефин, имеющий 2-10 атомов углерода, предварительно полимеризуют в инертном углеводородном растворителе с использованием в качестве растворителя жидкого мономера, однако можно и не использовать никакого растворителя. Но всю предварительную полимеризацию предпочтительно осуществлять в инертном углеводородном растворителе.

Количество a -олефинового полимера, полученного в результате предварительной полимеризации, составляет 0,5-5000 г, предпочтительно 1-1000 г, а наиболее предпочтительно 3-200 г на 1 г титанового каталитического компонента.

Инертными углеводородными растворителями, которые могут быть использованы в предварительной полимеризации, являются алифатические углеводороды, такие как пропан, бутан, н-пентан, изопентан, н-гексан, изогексан, н-гептан, н-октан, изооктан, н-декан, н-додекан и керосин; ациклические углеводороды, такие как циклопентан, метилциклопентан, циклогексан и метилциклогексан; метилциклопентан, циклогексан и метилциклогексан; ароматические углеводороды, такие как бензол, толуол и ксилол; и галогенированные углеводороды, такие как метиленхлорид, этилхлорид, этиленхлорид и хлорбензол; причем из указанных выше углеводородов предпочтительными являются алифатические углеводороды, в частности, углеводороды, имеющие 3-10 атомов углерода.

В случае, когда в предварительной полимеризации используют инертный растворитель или жидкий мономер, количество твердого титанового каталитического компонента составляет (по отношению к атому титана) 0,001-500 мМ, предпочтительно 0,005-200 мМ на 1 л растворителя, а алюмоорганическое соединение (B) используют в таком количестве, что Al(Ti) (атомное отношение) составляет 0,5-500, предпочтительно 1,0-50 и наиболее предпочтительно 2,0-20.

Используемые в предварительной полимеризации a -олефинами являются такие a -олефины, которые содержат не более 10 атомов углерода, например этилен, пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 3-метил-1-пентен, 1-гептен, 1-октен и 1-децен. Из указанных a -олефинов предпочтительным является этилен. В осуществлении предварительной полимеризации указанные a -олефины могут быть гомополимеризованы на каталитическом компоненте или могут быть сополимеризованы на этом компоненте, поскольку полимер, полученный с использованием указанного заранее полимеризованного каталитического компонента, является кристаллическим полимером.

Температура предварительной полимеризации варьируется в зависимости от вида используемых a -олефина и углеводородного инертного растворителя и не может быть определена однозначно. Однако, в основном, температура полимеризации составляет от -40 до 80oC, предпочтительно от -20 до 40oC и наиболее предпочтительно от -10 до 30oC.

При предварительной полимеризации в системе полимеризации может присутствовать водород.

В соответствии с изобретением сополимеризации этилена и пентена-1 предпочтительно осуществляют в присутствии вышеуказанного предварительно полимеризованного катализатора. При сополимеризации этилена и пентена сополимер этилена и пентена-1 сополимер этилена и пентена-1 получают в количестве 1000-100000 г, предпочтительно 2000-50000 г и наиболее предпочтительно 3000-30000 г на 1 г титана, содержащегося в титановом каталитическом компоненте (A) вышеуказанного катализатора, на котором осуществляют предварительную полимеризацию a-олефина.

Металлоорганический каталитический компонент (B) при осуществлении предварительной полимеризации используется в количестве 1-1000 М, предпочтительно 3-500 М и наиболее предпочтительно 5-100 М на 1 г титана титанового каталитического компонента (A). В том случае, когда используются другие соединения, такие как донор электронов, то количество указанного электронодонорного каталитического компонента обычно не превышает 100 М, предпочтительно не более 1 М и наиболее предпочтительно от 0,001 до 0,1 М из расчета на 1 г-атом атома металла металлоорганического компонента (B).

При вышеупомянутой сополимеризации температура полимеризации составляет 20-130oC, предпочтительно 50-120oC и наиболее предпочтительно 70-110oC, а давление полимеризации составляет 1-50 кг/см3, предпочтительно 2-30 кг/см3 и наиболее предпочтительно 5-20 кг/см3. Кроме того, в целях поддержания парового режима внутри системы в указанную полимеризационную систему может быть введен инертный газ, такой как метан, этан, пропан, бутан или азот.

Согласно изобретению полимеризация может быть осуществлена периодическим, полунепрерывным или непрерывным способами.

Вторым сополимером этилена и пентена-1 изобретения является статистический сополимер, полученный путем сополимеризации в первой фазе этилена и пентена-1 в присутствии катализатора полимеризации олефина. Второй сополимер этилена и пентена-1 изобретения может быть, кроме того, сополимеризован способом, аналогичным для случая первого сополимера этилена и пентена-1 изобретения, с небольшими количествами a -олефинов или полиенов.

Второй сополимер этилена и пентена-1 изобретения имеет скорость расплавленного потока (MFR) от 0,01 до 100 г/10 мин, предпочтительно от 0,05 до 50 г/10 мин, измеренную по ASTM D1238Е.

Второй сополимер этилена и пентена-1 изобретения имеет плотность 0,88-0,95 г/см3, предпочтительно 0,89-0,94 г/см3.

Второй сополимер этилена и пентена-1 изобретения включает 2-25 мас. предпочтительно 4-23 мас. и наиболее предпочтительно 6-20 мас. структурной единицы, происходящей от пентена-1, и 75-98 мас. предпочтительно 77-96 мас. и наиболее предпочтительно 80-94 мас. структурной единицы, происходящей от этилена.

Второй сополимер этилена и пентена-1 может содержать не более 10 мас. предпочтительно не более 5 мас. и наиболее предпочтительно не более 3 мас. структурной единицы, происходящей от a -олефинов или полиенов, помимо вышеуказанных этилена и пентена-1.

DSC-диаграмма плавления сверх медленно охлажденного образца второго сополимера этилена и пентена изобретения имеет два пика плавления, а зависимость между отношением Hh/H1 (где Hh высота пика на стороне более высокой температуры, a H1 высота пика на стороне более низкой температуры) и плотность d указанного сополимера удовлетворяет формуле (6):

60d 52,0 < Hh/H1 < 80d- 69,0, (6)

предпочтительно

60d 52,0 < Hh/H1 < 80d- 69,1 (6')

и наиболее предпочтительно

60d- 52,0 < Hh/H1 < 80d- 69,2, (6")

где Hh высота пика на стороне более высокой температуры; H1 высота пика на стороне более низкой температуры, а d плотность сополимера.

Отношение (RS) ударной прочности пленки толщиной 40 мкм к прочности на разрыв в направлении раздира удовлетворяет формуле (7), причем указанная пленка была получена путем литья под давлением сополимера этилена и пентена-1, имеющего указанные выше свойства сополимера изобретения.

RS ≥ -20 log MFR 1000d + 968, (7)

где MFR скорость расплавленного потока сополимера, a d плотность этого сополимера,

предпочтительно

RS ≥ -20 log MFR 1000d + 973 (7')

и наиболее предпочтительно

RS ≥ -20 log MFR 1000d + 975 (7")

Если отношение (RS) ударной прочности к прочности на разрыв менее чем (-20 log MFR 1000d + 968), то полученная в результате пленка имеет плохие разрывные свойства при высокой ударной прочности или указанная пленка имеет хорошие разрывные свойства при низкой ударной прочности. Пленка толщиной 40 мкм, которую используют для измерения величины RS, является пленкой, полученной путем формования сополимера этилена и пентена-1 с использованием машины для формования пленок, снабженной 65-мм экструдером с Т-образной головкой, при следующих условиях.

Условия формования

Температура смолы 220-240oC

Температура охлаждающего ролика 30-40oC

Скорость пленкообразования 20-30 м/мин

Степень вытягивания (толщина пленки/щелевое отверстие) 0,05-0,07

Пленка толщиной 40 мкм, полученная путем литья из раствора посредством обработки сополимера изобретения указанным выше способом, имеет ударную прочность, в основном не ниже 1000 кг•см/см, а предпочтительно не ниже 1200кг•см/см. Предпочтительно, если прочность на разрыв (ТMD) указанной пленки в направлении раздира и скорость расплавленного потока (MFR) сополимера этилена и пентена-1 удовлетворяют следующей формуле (8):

log ТMD ≅ -0,37 log MFR 5,1d + 6,72 (8)

где d плотность сополимера.

Предпочтительно

log ТMD ≅ -0,37 log MFR 5,1d + 6,65 (8')

и наиболее предпочтительно

log ТMD ≅ -0,37 log MFR 5,1d + 6,59 (8")

Пленки, обладающие прекрасной ударной прочностью, а также хорошими разрывными свойствами, могут быть получены из сополимеров этилена и пентена-1 изобретения, удовлетворяющих вышеуказанным соотношениям (8) между разрывной прочностью (ТMD) пленки в направлении на раздир и MFR.

Спрессованные листы толщиной 2 мм, полученные путем формования полимеров этилена и пентена-1 изобретения согласно ASTM D1928, обладают стойкостью к образованию трещин, возникающих вследствие напряжения (SC-устойчивость (ESCR), измеренная по ASTM D1692, анталокс 100% 50oC, по крайней мере 10 ч, удовлетворяющей соотношению, представленному следующей формулой (9-а):

ESCR ≥ 0,7•104(log 80 log MFR4)• (0,952-d), (9a)

где 2,0 ≅ MFR ≅ 50, a d плотность сополимера,

предпочтительно

ESCR ≥ 0,9•104(log 80 log MFR3)• (0,952-d), (9'-a)

и наиболее предпочтительно

ESCR ≥ 1,1•104(log 80 log MFR3)• (0,952-d), (9"-a)

Кроме того, прессованные листы толщиной 2 мм, полученные путем формования сополимеров этилена и пентена-1 изобретения согласно ASTM D1828, обладают устойчивостью к образованию трещин, возникающих вследствие напряжения (SC-устойчивость (ESCR), измеренная по ASTM D 1692, анталокс 10% 50oC), по крайней мере 20 ч, удовлетворяющей следующему соотношению (9-b):

ESCR ≥ 1,4•104(log 80 log MFR2)• (0,952-d), (9-b)

где 1,0 ≅ MFR ≅ 20, a d плотность сополимера,

предпочтительно

ESCR ≥ 1,7•104(log 80 log MFR2)• (0,952-d) (9'-b)

и наиболее предпочтительно

ESCR ≥ 2,0•104(log 80 log MFR2)• (0,952-d), (9"-b)

Кроме того, прессованные листы толщины 2 мм, полученные путем формирования сополимеров этилена и пентена-1 изобретения согласно ASTM D 1928, обладают устойчивостью к образованию трещин, возникающих вследствие напряжения (SC-устойчивость (ESCR), измеренная по ASTM D 1962, анталокс 10% 60oC), по крайней мере 50 ч, удовлетворяющей следующему соотношению (9-c);

ESCR ≥ 0,50•104(log 100 log MFR)• (0,952-d), (9-c)

где 0,1 ≅ MFR ≅ 5, a d плотность сополимера,

предпочтительно

ESCR ≥ 0,65•104(log 100 log MFR)• (0,952-d), (9'-с)

и наиболее предпочтительно

ESCR ≥ 0,80•104(log 100 log MFR)• (0,952-d), (9"-c)

Кроме того, предпочтительно, чтобы помутнение вышеуказанных прессованных листов и скорость расплавленного потока (MFR) сополимеров этилена и пентена-1 удовлетворяли следующему соотношению (10):

log помутнения ≅ 15d 0,45 log MFR 12,23, (10)

где d плотность сополимера.

Более предпочтительно

log помутнения ≅ 15d 0,45 log MFR 12,26,(10')

и наиболее предпочтительно

log помутнения ≅ 15d 0,45 log MFR 12,30, (10")

Прессованные листы толщиной 2 мм, используемые для измерений вышеуказанных физических свойств, были получены из сополимеров этилена и пентена-1 в соответствии с ASTM D1928.

Измерение помутнения осуществляли в соответствии с ASTM D1003.

Второй сополимер этилена и пентена-1 изобретения, проиллюстрированный выше, может быть получен с помощью второго способа получения сополимера этилена и пентена-1 изобретения, который будет подробно описан ниже.

В способе получения второго сополимера этилена и пентена-1 изобретения этилен и пентен-1 подвергают совместной полимеризации в паровой фазе в присутствии катализатора полимеризации олефина, который будет описан ниже. Катализатором полимеризации олефина в способе получения второго сополимера этилена и пентена-1 в соответствии с изобретением может быть, например, катализатор полимеризации олефина, содержащий твердый титановый каталитический компонент (A) для полимеризации олефина, полученный с помощью реакции нерастворимого в углеводороде твердого магнийалюминиевого композита, выбранного из (A1) или (A2), определенных ниже, и четырехвалентного титанового соединения, и содержащий по крайней мере атомы титана в низком валентном состоянии в соотношении не более 10% и имеющий OR-группу в количестве от 1 до 15 из расчета OR/Mg (массовое отношение); и алюмоорганический каталитический компонент (B); причем указанный компонент (A1) представляет собой твердый магний-алюминиевый композит, имеющий R1O -группу и R1 -группу (R1 и R1 каждый является остатком углеводорода) и полученный из жидкого магниевого соединения, образованного из смеси, содержащей магниевое соединение и донор электронов, или жидкого магниевого соединения, образованного из раствора магниевого соединения и углеводородного растворителя; а указанный компонент (A2) представляет собой твердый магний-алюминиевый композит, содержащий R1O-группу и R3 -группу (R3 углеводородный остаток) и полученный с помощью реакции твердого магниевого соединения (B), содержащего R1O-группу или R1OH-группу и полученного из жидкого магниевого соединения, образованного из смеси, содержащей магниевое соединение и донор электронов, или жидкого магниевого соединения, образованного из раствора магниевого соединения в углеводородном растворителе; или вышеуказанный компонент (A1) с металлоорганическим соединением (C), содержащим металл Группы I-III периодической таблицы.

Далее будут подробно проиллюстрированы катализатор полимеризации олефина и реакционная система, использующая указанный катализатор. В этой связи, однако, следует отметить, что способ получения второго сополимера этилена и пентена-1 изобретения не ограничивается только рассматриваемыми ниже катализатором и реакционной системой, использующей указанный катализатор, но указанный сополимер может быть также получен с использованием других катализаторов или других реакционных систем.

Вышеупомянутый твердый титановый каталитический компонент (A) является, обычно, компонентом, содержащим низковалентный титан, на основе которого получают путем реакции магний-алюминиевого композита, имеющего R1O-группу и углеводородный остаток, полученного с помощью реакции жидкого магниевого соединения в качестве исходного материала, алюмоорганического соединения, R1O-группы (R1 углеводородный остаток), образующей соединение, и необязательно другого реагента с четырехвалентным титановым соединением.

Указанным используемым жидким магниевым соединением может быть, например, раствор магниевого соединения в углеводороде, донора электронов или их смеси, или расплав магниевого соединения. Используемым для этих целей магниевым соединением является галогенированный магний, такой как хлорид магния, бромид магния, иодид магния или фторид магния; галид алкоксимагния, такой как хлорид метоксимагния, хлорид изопропоксимагния, хлорид бутоксимагния или хлорид октоксимагния; галид арилоксимагния, такой как хлорид феноксимагния или хлорид метилфеноксимагния; алкоксимагний, такой как этоксимагний, изопропоксимагний, бутоксимагний или октоксимагний; арилоксимагний, такой как феноксимагний или диметилфеноксимагний; и карбоксилат магния, такой как лаурат магния или стеарат магния. Магниевыми соединениями, используемыми в изобретении, могут быть также комплексы или композиты вышеупомянутых магниевых соединений с другими металлами или их смесями. Кроме того, магниевыми соединениями, используемыми в изобретении, могут быть также смеси двух и более соединений, перечисленных выше.

Из указанных магниевых соединений предпочтительными являются соединения, которые могут быть представлены MgX2, Mg(OR5)X или Mg(OR5)2 где X галоген, a R5 углеводородный остаток, такие как галогенированный магний, галид алкоксимагния, галид арилоксимагния, алкоксимагния или арилоксимагний. Из галогеносодержащих магниевых соединений предпочтительными являются хлорид магния, галид алкоксимагния и галид арилоксимагния и особенно предпочтительным является хлорид магния.

Жидким магниевым соединением, указанным выше, является обычно раствор указанного магниевого соединения в углеводородном растворителе или электронодонорном растворителе, в котором указанное магниевое соединение может быть растворимым, или в их смеси. Используемыми в этих целях углеводородными растворителями являются алифатические углеводороды, такие как пентен, гексан, гептан, октан, декан, додекан, тетрадекан или керосин; алифатические углеводороды, такие как циклопентан, метилциклопентан, циклогексан, циклооктан, метилциклогексан и циклогексан; ароматические углеводороды, такие как бензол, толуол, ксилол, этилбензол, кумол и цимен; и галогенированные углеводороды, такие как дихлорэтан, дихлорпропан, трихлорэтан, тетрахлорметан и хлорбензол.

Раствор магниевого соединения в углеводородном растворителе может быть получен различными способами в зависимости от вида магниевого соединения и используемого растворителя, например способом, в котором два соединения просто смешивают друг с другом (например, используя в качестве магниевого соединения Mg(OR5)2 где R5 является углеводородным остатком, имеющим 6-20 атомов углерода), и способом, в котором магниевое соединение смешивают с углеводородным растворителем в присутствии донора электронов, в котором указанное магниевое соединение может быть растворимым, например, таком как спирт, альдегид, амин, карбоновая кислота или их смесь, или смесь, содержащая указанную смесь и другой донор электронов, при этом полученную смесь по необходимости нагревают. Например, если галогеносодержащее магниевое соединение растворяют в углеводородном растворителе с использованием спирта, то количество используемого спирта будет зависеть от вида и количества углеводородного растворителя, а также вида используемого магниевого соединения, и предпочтительно составляет приблизительно более 1 М, обычно от 1 до 20 М, а более предпочтительно от около 1,5 до около 12 М на 1 М галогеносодержащего соединения. Если в качестве углеводородного растворителя используют алифатический и/или ациклический углеводород, то количество спирта используют в указанном выше соотношении, причем галогеносодержащее магниевое соединение может быть солюбилизировано с помощью относительно небольшого количества спирта, например, используя спирт, имеющий более, чем 6 атомов углерода в сочетании с указанным спиртом в количестве (из расчета на 1 М галогеносодержащего магниевого соединения), превышающем приблизительно 1 М, а более предпочтительно более 1,5 М, можно получить каталитический компонент хорошей формы. Например, если в вышеуказанном случае использовать только спирт, имеющий не более 5 атомов углерода, то при этом необходимо использовать приблизительно более 15 М спирта на 1 М галогеносодержащего магниевого соединения, и форма полученного в результате металлического компонента не идет ни в какое сравнение с формой указанного компонента, полученного в предыдущем случае. Однако, с другой стороны, при использовании спирта в количестве, определенном выше, галогеносодержащее магниевое соединение становится растворимым в ароматическом углеводороде независимо от вида используемого спирта.

Галогеносодержащее магниевое соединение и спирт подвергают реакции взаимодействия друг с другом в углеводородном растворителе при температуре, превышающей комнатную в зависимости от вида спирта и углеводородного растворителя, обычно при температуре, превышающей 65oC, в частности около 80-300oC, а более предпочтительно от около 100 до около 200oC, в течение периода времени от около 15 мин до около 5 ч, а предпочтительно от около 30 мин до около 2 ч.

В указанном случае предпочтительно использовать спирт, имеющий не менее 6 атомов углерода, например алифатический спирт, такой как 2-метилпентанол, 2-этилпентанол, н-гептанол, н-октанол, 2-этилгексанол, деканол, додеканол, тетрадециловый спирт, ундеценол, олеиловый спирт или стеариловый спирт; алициклический спирт, такой как циклогексанол или метилциклогексанол; ароматический спирт, такой как бензиловый, метилбензиловый, -метилбензиловый или a,α -диметилбензиловый спирт; алкоксисодержащий алифатический спирт, такой как н-бутилцеллозольв или 1-бутокси-2-пропанол. Примерами других спиртов могут служить спирты, имеющие не более 5 атомов углерода, такие как метанол, этанол, пропанол, бутанол, этиленгликоль и метилкарбоитол.