Изобретение относится к металлургии, в частности к химико-термической обработке высоколегированных инструментальных теплостойких сталей-вольфрамомолибденовых и молибденовых быстрорежущих, подвергаемых цементации, нитроцементации и закалке.

Известен способ цементации низкоуглеродистой быстрорежущей стали в газовой атмосфере эндогаза и метана при температурах выше 1260оС с образованием волокнистого аустенитно-карбидного композита в поверхностном слое.

Недостатки способа в трудоемкости, сложности, низкой технологичности применительно к мелкому инструменту сложной формы, низкая ударная вязкость основы и слоя, низкие эксплуатационные свойства концевого инструмента.

Известна технология цементации быстрорежущей стали при 1180-1200оС в течение 3 ч с промежуточным отпуском и последующей закалкой.

Недостатками способа являются многоступенчатость, нетехнологичность, неудовлетворительные механические свойства поверхности и основного металла. Не представляется возможным обрабатывать по названной технологии концевой формообразующий и режущий инструмент малого диаметра, велика тепловая и структурная деформация инструмента.

Наиболее близким к заявляемому является способ химико-термической обработки с зонным нанесением слоя пасты-обмазки на рабочую часть инструмента кистью или наливом на фигуру штампа.

Целью изобретения повышение качества и износостойкости инструмента при повышении технологичности и универсальности. Предусматривается также увеличение надежности и скорости диффузионного насыщения тонколезвийного инструмента из малоуглеродистых быстрорежущих сталей.

При этом в процессе осуществления технологических приемов, предложенных в заявляемом способе, протекают следующие превращения в поверхностном слое рабочей части инструмента: зонное науглероживание режущих кромок на глубину 100-300 мкм с формированием диффузионного слоя с объемным содержанием карбидов до 58-70% карбиды столбчатого и ориентированного к фронту поступления углерода в аустенитной матрице строения определяют высокую износостойкость при контактно-абразивном износе и при разогреве до температур выше 700оС; применение цементационных паст для мелкоразмерного инструмента с утоненным хвостовиком с нанесением методом окунания в замкнутый объем, равный двум-трем объемам режущей части инструмента, позволяет создать равномерный диффузионный слой с высоким содержанием карбидов МС, M, M7C3, с повышенной концентрацией хрома, молибдена, ванадия, обеспечивающий высокую износостойкость; температура химико-термической обработки выбрана из условий оптимального структурного соотношения мартенситной матрицы без следов перегрева и создания композиционной волокнистой структуры слоя, претерпевающих структурные превращения при охлаждении со скоростями мартенситного, бейнитного и комплексного диффузионно-бездиффузионного процесса в быстрорежущей стали; остальные технологические приемы, ранее не примененные для быстрорежущих низкоуглеродистых сталей, практически позволяют получить лучший экономический и технический эффект, который обосновывается нестандартным их применением к тонколезвийному инструменту.

Обработку нескольких типоразмеров борфрез, шорожек и конусных оправок проводили в условиях инструментального термического участка приборостроительного предприятия. Тонколезвийные фрезы прорезные, концевые, борфрезы из сталей быстрорежущих с содержанием углерода 0,4-0,6% С типа 05Р6М5-МП и фильеры из стали 03Р6М3Ф2-П, а также подкладные штамповые вставки из стали 03М6Х5Ф3-П обрабатывали по предложенной технологии с использованием печей СНОЛ-1,6.2,5.1/11М1 и СНО-2.4.6/10М2.

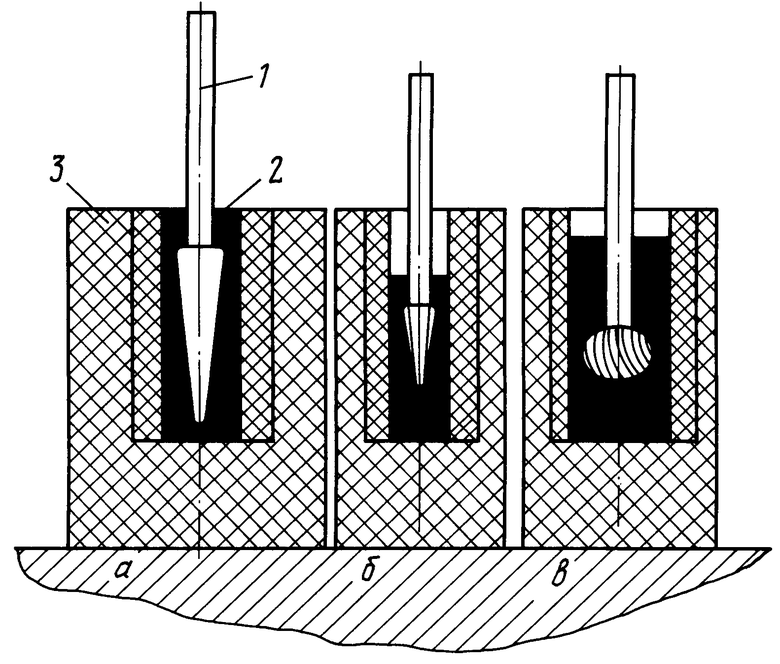

На чертеже приведена схема установки концевого инструмента в пасту в керамических из термостойкой керамики.

Конические оправки 1 помещают в цементационную пасту 2 в керамической ячейке 3 на 1/2 общей длины оправки а. Другой инструмент типа борфрез б и шорожек в помещают в пасту на 1/3-2/3 общей длины в зависимости от конструкции и назначения.

П р и м е р 1. Борфрезы для зачистки облоя на штамповках из стали 09Х18Н10Т-заправочных горловин диаметром 120 мм цементовали и закаливали по предложенному способу. Инструмент, изготовленный из стали 05Р6М5, размещали рабочей частью вниз в керамические ячейки диаметром 12 мм, выполненные из керамики СБН, заполненные пастой, содержавшей уголь толченый березовый, графит и карбоксиметилцеллюлозу, взятые в равных соотношениях с введением 23% воды. После предварительной сушки при комнатной температуре в течение 1 ч проводили вакуумный нагрев в печи СШОЛ-ВНЦ со скоростью 250оС/ч, выдерживали при 1040оС в течение 0,5 ч и закаливали при скорости охлаждения 180оС/с в масле. По окончании отпуска при 500оС х 2p x 0,5 ч поверхностный слой имел микротвердость Н0,49=989-996, а высокопрочная вязкая сердцевина с прочностью при изгибе 2750-2850 МПа обеспечивала высокие эксплуатационные свойства при динамической зачистке вязкого материала поверхности штамповки. Износостойкость фрез была на уровне аналогичных твердосплавных паяных с рабочей частью из сплава ВК-80М, а хрупкость снизилась в 1,5 раза.

П р и м е р 2. Конические раскатные насадки для развальцовки труб в судостроении изготовляли из стали 03М6Х4Ф3 и обрабатывали по предложенной технологии. Рабочую часть инструмента помещали в керамические оправки-ячейки из керамики АБН, заполненные пастой цементационной, содержавшей графит трилон-Б, сажу и клей синтетический, хвостовик на 2/3 был над уровнем пасты. По 12 штук оправок с инструментом помещали в печь, разогретую до 620оС и прогревали до 1040оС при вакууме в контейнере 300 мм рт.ст. затем после выдержки 1,5 ч охлаждали поштучно через воздух со скоростью 60оС/с в расплаве щелочи. Обработка позволила получить рабочую поверхность с твердостью Н0,49= 934-965 и повышенной изностойкостью и теплостойкостью, что позволило проводить холодную и горячую раскатку труб с более высокой производительностью при эффективном времени использования инструмента 7940-8230 ч, вдвое более высокого, чем в известном способе.

В результате обработки получены иглы с высокой износостойкостью поверхностного слоя и высокопрочной сердцевиной. Так микротвердость слоя 120 мкм была на уровне Н0,98=976-1030 при твердости сердцевины НРСэ=64-64,5. Слой имел хорошую шлифуемость и был однороден по рабочим поверхностям, износостойкость в составе топливного насоса высокого давления повысилась при работе на дизельном тяжелом топливе 1,7 раза в сравнении со стандартными иглами.

Деформация по длине игл практически отсутствовала или не превышала 1-2 мкм, что позволило снизить объем и трудоемкость доводочных операций в 1,3 раза, суммарная трудоемкость термической обработки и изготовления снизилась на 35%

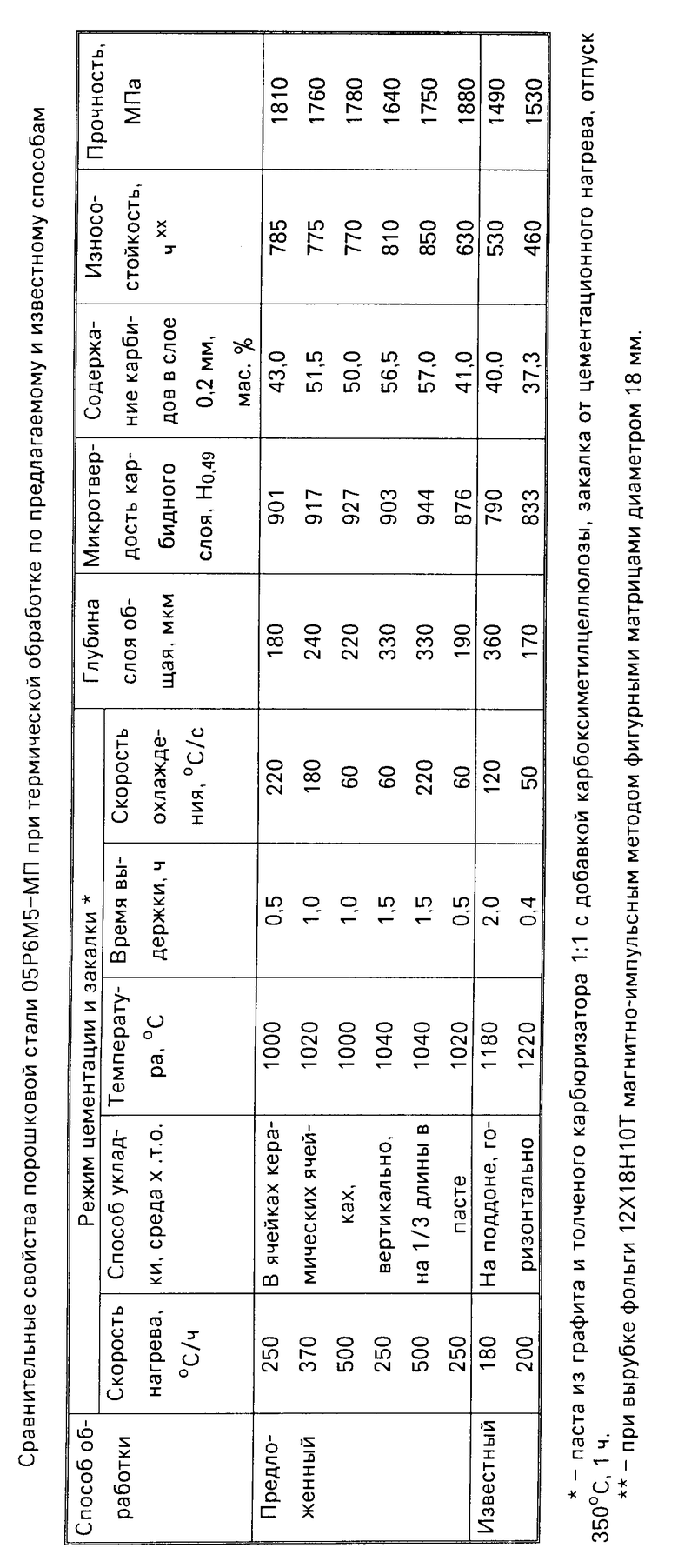

Предлагаемый способ поясняется таблицей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| СОСТАВ ОБМАЗКИ ДЛЯ ЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ И ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2025540C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| СПОСОБ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1993 |

|

RU2075536C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2007 |

|

RU2345175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДЖИГНЫХ ЭЛЕКТРОДОВ ИЗ СПЛАВА 29 НК | 1992 |

|

RU2047665C1 |

| Способ цементации изделий из низкоуглеродистых быстрорежущих сталей | 1989 |

|

SU1715883A1 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

Способ обработки инструмента из низкоуглеродистых быстрорежущих сталей включает цементацию с нанесением пасты-обмазки на рабочую часть инструмента при погружении его рабочей части в керамические ячейки, заполненные пастой. Инструмент нагревают вместе с керамическими оправками со скоростью 250 500°С/ч до температуры 1000 1040°С и выдерживают в течениие 0,5 1,5 ч, после чего охлаждают со скоростью 60 220°С/ч до температуры 500 650°С. Паста содержит графит, азотоуглеродный компонент и связующее, в нее можно также вводить в качестве связующего карбоксиметилцеллюлозу и синтетический клей. 10 з. п. ф-лы, 1 ил. 1 табл.

| Ситкевич Н.В | |||

| и Бельский Е.И | |||

| Современные процессы химикотермической обработки с использованием обмазок | |||

| Минск: Высшая школа, 1987, с.138. |

Авторы

Даты

1995-08-09—Публикация

1992-09-03—Подача