Изобретение относится к электротехнике и может быть использовано для изготовления продороженных коллекторов электрических машин.

Известен “Способ изготовления коллекторов электрических машин” (патент РФ №2079196, H 01 R 43/06, 1997 г.), включающий сборку заготовки коллектора с помощью технологического кольца с радиальными выступами путем размещения в нем коллекторных и изоляционных пластин, при этом между токоведущими пластинами образуются зазоры, являющиеся шлицами в готовом коллекторе, установку технологического кольца с заготовкой коллектора в матрице пресс-формы и опрессовку заготовки коллектора в два этапа.

Учитывая особенности конструкции технологического кольца для сборки заготовки коллектора, данным способом возможно изготовить продороженный коллектор, но без явно выраженного арочного распора, что отрицательно скажется на жесткости конструкции коллектора.

Арочный распор имеет место в коллекторе, изготовляемом по выбранному за прототип “Способу изготовления коллекторов электрических машин” (патент РФ №2041539, H 01 R 43/06, 1995 г.), включающему сборку (набор и перепрессовку) элементов заготовки коллектора: токоведущих пластин с “ласточкиным хвостом” и изоляционных пластин, осуществляемую в кольце-матрице пресс-формы и дальнейшую опрессовку заготовки в пресс-форме.

К недостаткам этого способа относятся: невозможность изготовления продороженного коллектора (требуется фрезерование изоляционных пластин на поверхности готового коллектора); в процессе сборки элементов заготовки коллектора происходят колебания токоведущих и изоляционных пластин, что приводит к смещению их друг относительно друга, а далее, в процессе опрессовки токоведущие пластины деформируются и, соответственно, деформируют и частично разрушают хрупкие изоляционные пластины, что значительно снижает величину арочного распора в коллекторе и делает арочный распор неравномерным по плоскости прилегания пластин, это также отрицательно сказывается на жесткости коллектора; в процессе работы при нагревании изготовленного данным способом коллектора в корпусе последнего возникают перегрузки, что способствует возможности проявления “термического удара” корпуса коллектора от пластин, т.е. подъему отдельных токоведущих пластин и, соответственно, выходу из строя коллектора.

Задачей изобретения является разработка более технологичного способа изготовления продороженных коллекторов с высокими прочностными характеристиками за счет равнопрочности крепления элементов заготовки коллектора при создании равномерного усиленного арочного распора в ней и повышенной надежностью в эксплуатации за счет нанесения защитного слоя на элементы заготовки коллектора.

Поставленная задача решается тем, что в способе изготовления коллекторов электрических машин, включающем сборку и дальнейшую опрессовку элементов заготовки коллектора: токоведущих пластин с “ласточкиным хвостом” и изоляционных пластин в кольце-матрице пресс-формы, сборку элементов заготовки коллектора осуществляют в три этапа, при этом на первом этапе концы “ласточкиного хвоста” с обеих сторон токоведущих пластин одновременно отгибают в направлении оси кольца-матрицы, на втором этапе извлекают элементы заготовки коллектора из кольца-матрицы и наносят в зазоры на внешней поверхности токоведущих пластин быстросмываемое пастообразное вещество, а на третьем этапе элементы заготовки коллектора заново устанавливают в кольцо-матрицу и на боковые и внутреннюю поверхности токоведущих и изоляционных пластин наносят термостойкое вещество.

Концы “ласточкиного хвоста” токоведущих пластин отгибают в направлении оси кольца-матрицы для усиления арочного распора в заготовке коллектора.

Концы “ласточкиного хвоста” отгибают с обеих сторон токоведущих пластин одновременно с целью выравнивания арочного распора в заготовке коллектора.

Элементы заготовки коллектора извлекают из кольца-матрицы для получения доступа к зазорам на внешней поверхности токоведущих пластин.

В зазоры на внешней поверхности токоведущих пластин наносят быстросмываемое пастообразное вещество с целью предотвращения смещения изоляционных пластин в процессе опрессовки заготовки коллектора и во избежание попадания текучего компонента пластмасс в зазоры.

Наносимое в зазоры вещество выполнено быстросмываемым для легкого удаления вещества с помощью жидкой среды после опрессовки заготовки коллектора.

Элементы заготовки коллектора заново устанавливают в кольцо-матрицу с целью удержания их в собранном состоянии перед выполнением следующей операции.

На боковые и внутреннюю поверхности токоведущих пластин наносят термическое вещество с целью соединения двух видов пластин заготовки коллектора и создания защитного слоя от “термического удара” (перегрузок) корпуса коллектора от пластин.

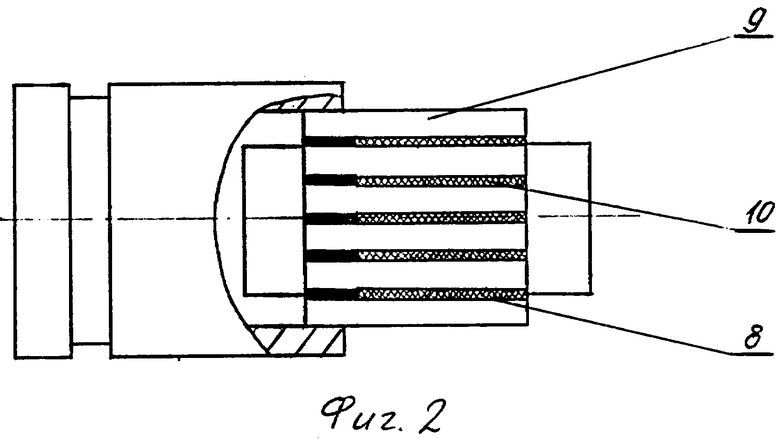

фиг.1 - продольный разрез кольца-матрицы с заготовкой коллектора на первом этапе сборки элементов заготовки;

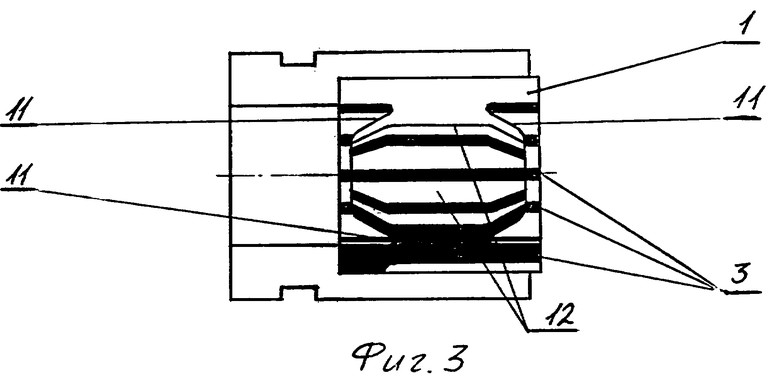

фиг.2 - кольцо-матрица с заготовкой коллектора на втором этапе сборки ее элементов;

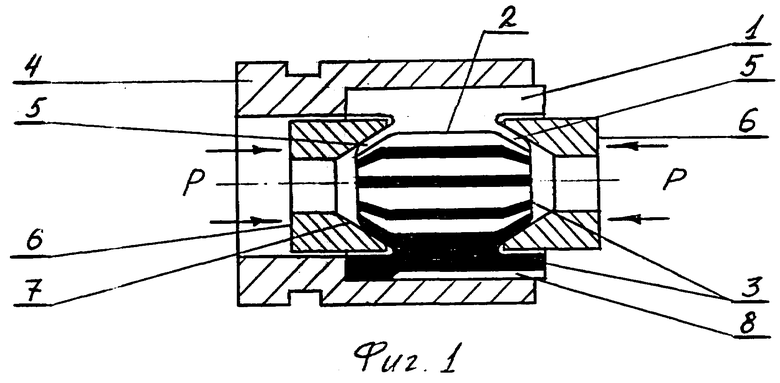

фиг.3 - продольный разрез кольца-матрицы с заготовкой коллектора на третьем этапе сборки элементов заготовки.

Изобретение реализуют следующим образом. Элементы заготовки коллектора: токоведущие пластины 1 с “ласточкиным хвостом” 2 и изоляционные пластины 3 размещают в кольце-матрице 4. На первом этапе (фиг.1) сборки элементов заготовки коллектора концы 5 “ласточкиного хвоста” 2 с обеих сторон токоведущих пластин 1 одновременно отгибают, в данном случае посредством воздействия на концы 5 втулками 6 с коническими отверстиями 7, в направлении оси кольца-матрицы 4, тем самым усиливая и выравнивая арочный распор в заготовке коллектора за счет деформации его пластин. Далее, на втором этапе (фиг.2) элементы заготовки коллектора вместе с втулками 6 извлекают полностью или на длину зазора 8 на внешней поверхности 9 токоведущих пластин 1 и наносят в зазоры 8 быстросмываемое пастообразное вещество 10. На третьем этапе (фиг.3) элементы заготовки коллектора заново устанавливают в кольцо-матрицу 4, извлекают втулки 6 и наносят на боковые 11 и внутреннюю 12 поверхности токоведущих 1 и изоляционных 3 пластин термостойкое вещество (не показано).

После выполнения всех этапов сборки элементы заготовки коллектора опрессовывают в пресс-форме по технологии согласно прототипу.

По окончании прессования готовый коллектор извлекают из кольца-матрицы 4 и помещают в жидкую среду для быстрого смыва пастообразного вещества из зазоров 8.

Предлагаемый способ изготовления коллекторов электрических машин прост и технологичен, с его помощью получают надежные в работе продороженные коллекторы с высокими прочностными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041539C1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1078521A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ изготовления коллекторов высокооборотных электрических машин | 1990 |

|

SU1808157A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРНОГО УЗЛА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2174731C1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Коллектор электрической машины и способ его изготовления | 1987 |

|

SU1534570A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1069042A1 |

| СПОСОБ СБОРКИ ОБМОТКИ ТОРОИДАЛЬНОГО МАГНИТНОГО ПОЛЯ ТЕРМОЯДЕРНОЙ УСТАНОВКИ ТИПА ТОКАМАК | 1991 |

|

RU2029396C1 |

Изобретение относится к электротехнике и может быть использовано для изготовления продороженных коллекторов электрических машин. Техническим результатом является повышение технологичности способа изготовления продороженных коллекторов с высокими прочностными характеристиками за счет равнопрочности крепления элементов заготовки коллектора при создании равномерного усиленного арочного распора в ней и повышенной надежностью в эксплуатации за счет нанесения защитного слоя на элементы заготовки коллектора. В способе изготовления коллекторов электрических машин, включающем сборку и дальнейшую опрессовку элементов заготовки коллектора: токоведущих пластин с "ласточкиным хвостом" и изоляционных пластин в кольце-матрице пресс-формы, сборку элементов заготовки коллектора осуществляют в три этапа, при этом на первом этапе концы "ласточкиного хвоста" с обеих сторон токоведущих пластин одновременно отгибают в направлении оси кольца-матрицы, на втором этапе извлекают элементы заготовки коллектора из кольца-матрицы и наносят в зазоры на внешней поверхности токоведущих пластин быстросмываемое пастообразное вещество, а на третьем этапе элементы заготовки коллектора заново устанавливают в кольцо-матрицу и на боковые и внутреннюю поверхности токоведущих и изоляционных пластин наносят термостойкое вещество. 3 ил.

Способ изготовления коллекторов электрических машин, включающий сборку и дальнейшую опрессовку элементов заготовки коллектора: токоведущих пластин с "ласточкиным хвостом" и изоляционных пластин в кольце-матрице пресс-формы, отличающийся тем, что сборку элементов заготовки коллектора осуществляют в три этапа, при этом на первом этапе концы "ласточкина хвоста" с обеих сторон токоведущих пластин одновременно отгибают в направлении оси кольца-матрицы, на втором этапе извлекают элементы заготовки коллектора из кольца-матрицы и наносят в зазоры на внешней поверхности токоведущих пластин быстро смываемое пастообразное вещество, а на третьем этапе элементы заготовки коллектора заново устанавливают в кольцо-матрицу и на боковые и внутреннюю поверхности токоведущих и изоляционных пластин наносят термостойкое вещество, а по окончании прессования готовый коллектор извлекают из кольца-матрицы и помещают в жидкую среду для смыва пастообразного вещества.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079196C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА НИЗИНА | 2015 |

|

RU2585521C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Вибрационное устройство для выпуска руды | 1984 |

|

SU1231799A1 |

| Рабочий орган к пневматическим разбрасывателям сыпучих удобрений | 1975 |

|

SU546317A1 |

Авторы

Даты

2004-09-20—Публикация

2002-04-12—Подача