Изобретение относится к машиностроению, в частности, к контролю изготовления длинномерных деталей типа труба, и может быть использовано при приемочном контроле отклонения от прямолинейности оси отверстия, а также отклонения формы поверхности деталей, например, корпусов турбобуров, судовых валов и т.д.

Известны устройства, в которых эталоном прямой линии служит энергетическая ось сформированного оптическими средствами луча источника света [1] Но эти устройства имеют значительную погрешность измерения (как правило, более ± 0,1 мм на длине 10 мм) и недостаточно надежны при эксплуатации в производственных условиях.

Наиболее близким по технической сущности к изобретению является устройство для измерений отклонения от прямолинейности, содержащее каретку с измерительными обмотками, перемещаемую вдоль контролируемой детали, натянутую струну, выполняющую функцию эталона прямой линии, что в совокупности образует трансформаторный преобразователь, измеряющий перемещение каретки относительно струны в поперечном направлении; генератор возбуждения преобразователя; усилитель и регистрирующий прибор [2]

Недостатком этого изобретения является то, что устройство не позволяет измерять отклонение от прямолинейности оси отверстия в двух плоскостях и не обладает достаточной точностью.

Задачей изобретения являлось получение технического результата, заключающегося в обеспечении трехмерного контроля и повышении точности измерений отклонения от прямолинейности оси отверстия.

Это достигается тем, что предложено устройство, содержащее генератор, трансформаторный преобразователь линейных перемещений, состоящий из эталона прямой линии в виде возбуждаемой генератором струны и предназначенной для взаимодействия с контролируемой деталью каретки с измерительными обмотками, и блок обработки сигналов, включающий узел индикации, при этом устройство снабжено механизмом натяжения струны с датчиком силы натяжения, синус-косинусным вращающимся трансформатором, датчиком продольных перемещений каретки, а блок обработки сигналов содержит узел памяти, узел термокомпенсации параметров измерительных обмоток, узел коррекции ортогональности осей измерительных обмоток и сумматор. Причем измерительные обмотки установлены аксиально струне, а генератор подключен по входам синус-косинусного вращающегося трансформатора и сумматора. Концы измерительных обмоток соединены с выходом узла термокомпенсации и входом узла термокомпенсации и входом узла коррекции ортогональности. Узел памяти соединен с выходом датчика продольных перемещений каретки. Выходы синус-косинусного вращающегося трансформатора, узла памяти и узла коррекции ортогональности подключены к соответствующим входам сумматора, а выходы датчика продольных перемещений, сумматора, датчика силы натяжения струны и синус-косинусного трансформатора подключены к узлу индикации. Механизм натяжения струны выполнен в виде двух блоков, предназначенных для закрепления на контролируемой детали, один из которых содержит датчик силы натяжения струны, а другой подмоточный барабан для размещения струны.

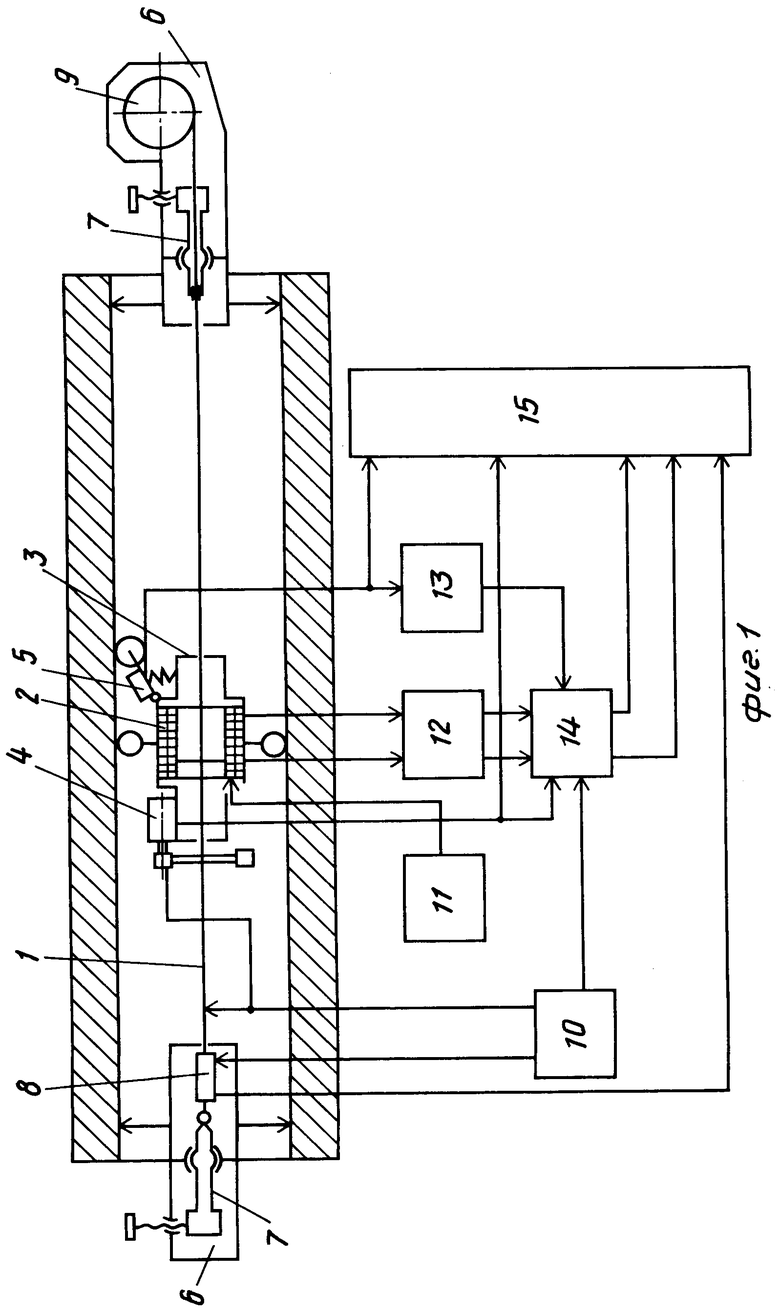

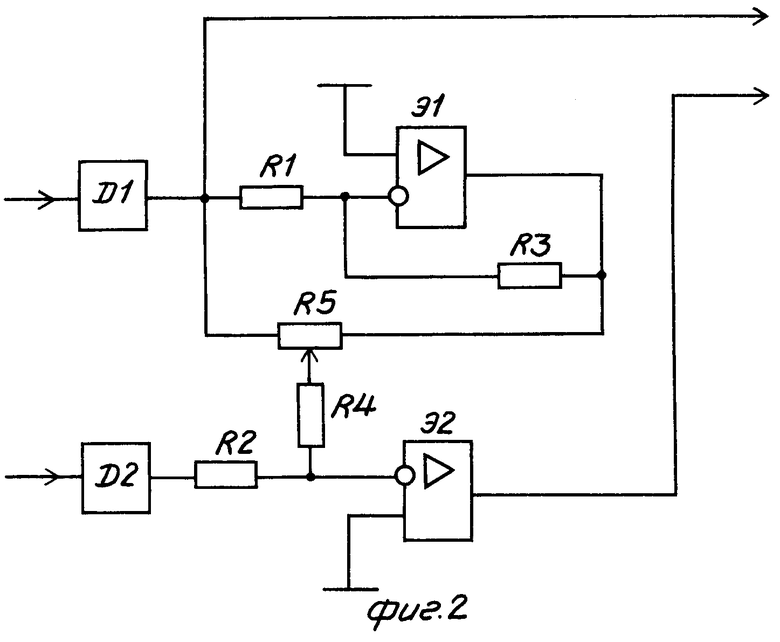

На фиг.1 приведена структурная схема предлагаемого устройства для размерометрии; на фиг.2 электрическая схема узла коррекции ортогональности электрических осей измерительных обмоток трансформаторного преобразователя линейных перемещений.

Устройство состоит из трансформаторного преобразователя, в который входят струна 1 и измерительные обмотки 2, закрепленные на каретке 3. На ней также установлены синус-косинусный трансформатор 4 и фотоэлектрический датчик 5 продольных перемещений каретки относительно струны.

Струна 1, введенная в отверстие детали, закрепляется с помощью двух блоков 6 механизма натяжения, в которых имеются узлы 7 прецизионных поперечных смещений струны в двух плоскостях, датчик 8 силы натяжения струны и барабан 9 для ее подмотки и хранения.

В блок обработки данных устройства входят генератор 10 возбуждения струны, узел 11 термокомпенсации параметров измерительных обмоток трансформаторного преобразователя, узел 12 коррекции ортогональности электрических осей измерительных обмоток, узел 13 памяти, сумматор 14 и узел 15 индикации и цифропечати. При этом выходы генератора 10 возбуждения соединены со струной 1, датчиком 8 силы ее натяжения, синус-косинусным вращающимся трансформатором 4 и сумматором 14; измерительные обмотки 2 преобразователя связаны с узлом 11 термокомпенсации их параметров и входом узла 12 коррекции ортогональности электрических осей измерительных обмоток. Выход датчика 5 продольных перемещений каретки 3 подключен к входу узла памяти 13 и входу узла 15 индикации и цифропечати, а выход узла памяти 13, выход узла 12 коррекции ортогональности и выход синус-косинусного вращающегося трансформатора 4 к входам сумматора 14. Выходы сумматора 14, выход датчика 8 силы натяжения струны и выход синус-косинусного трансформатора 4 связаны с входами узла 15 индикации и цифропечати результатов измерения.

Узел 11 термокомпенсации параметров измерительных обмоток как вертикального, так и горизонтального отклонений состоит из конденсатора и переменного резистора, подключенных параллельно соответствующей обмотке, что в совокупности образует резонансный контур изменяемой добротности на частоте возбуждения струны. Добротность контура, регулируемая резистором, подбирается такой, чтобы при изменениях температуры в пределах рабочего диапазона коэффициент преобразования отклонение-напряжение оставался практически неизменным.

Узел 12 коррекции ортогональности электрических осей измерительных обмоток трансформаторного преобразователя как вертикального, так и горизонтального отклонений содержит детекторы усилители D1, D2, операционные усилители Э1, Э2, резисторы R1.R4 и переменный резистор R5 (фиг.2).

Инвертирующий усилитель Э1 имеет единичный коэффициент усиления, в результате чего на его входе и выходе присутствуют парафразные напряжения, соответствующие величине вертикального отклонения. Ортогональность вертикальной оси относительно горизонтальной регулируется переменным резистором R5, включенным между входом и выходом повторителя Э1. С бегунка резистора R5 часть сигнала вертикального отклонения как с положительным, так и с отрицательным знаком поступает через резистор R4 на вход суммирующего усилителя Э2 канала горизонтального отклонения, что позволяет скомпенсировать любую неортогональность осей. Резисторы R1 и R2 являются "весовыми", а резистор R3 обеспечивает единичный коэффициент усиления повторителя Э1.

Устройство работает следующим образом. Один из блоков 6 механизма натяжения, в состав которого входит датчик 8 силы натяжения струны 1, и каретку 3 вводят в отверстие контролируемой трубы, например, судового вала и перемещают до ее противоположного конца с помощью штанги (на чертеже не показана). Зафиксировав оба блока 6 в торцовых сечениях трубы, натягивают струну 1 с нормированной силой, контролируемой датчиком 8, и центрируют ее в этих сечениях с помощью узлов 7 прецизионных поперечных смещений в двух плоскостях. Для осуществления центрирования струны каретку 3 перемещают в соответствующее торцовое сечение и контролируют отклонение струны от центра сечения с помощью узла 15 индикации.

После подготовки устройства к работе каретку 3, механически самоцентрирующуюся в отверстии трубы, прокатывают с помощью штанги от одного торцового сечения до другого, измеряя в требуемых поперечных сечениях отклонение центра каретки, лежащего на действительной оси трубы, относительно центра струны, выполняющей функцию геометрической оси трубы, т.е. непрерывно контролируя отклонение от прямолинейности оси отверстия трубы. Дискретность измерений определяется необходимой точностью. Величина продольного перемещения каретки 3 с размещенными на ней измерительными обмотками 2 трансформаторного преобразователя перемещений измеряется фотоэлектрическим датчиком 5, работающим на принципе курвиметра. Угол закручивания каретки 3 при ее перемещениях вдоль струны 1 контролируется синус-косинусным вращающимся трансформатором 4.

Генератор 10 возбуждает струну 1, датчик 8 силы ее натяжения, синус-косинусный вращающийся трансформатор 4, а также обеспечивает синхронизацию работы всего устройства. Сигналы отклонения от прямолинейности оси отверстия измеряемой трубы по двум взаимно перпендикулярным направлениям поступают с измерительных обмоток 2 трансформаторного преобразователя, работающих в резонансном режиме, на входы узла 12 коррекции ортогональности электрических осей обмоток, где детектируются, усиливаются и соответствующим образом корректируются.

Термокомпенсация параметров обмоток 2 обеспечивается с помощью подключенного параллельно им узла 11. Ротор синус-косинусного вращающегося трансформатора 4, связанный с выходом генератора 10 возбуждения струны, имеет отвес, что обеспечивает возникновение на статорных обмотках трансформатора 4 сигнала, соответствующего углу поворота каретки 3 с измерительными обмотками 2 в вертикальной плоскости.

Этот сигнал, поступая на вход сумматора 14, позволяет уточнить величины отклонения от прямолинейности оси отверстия трубы по вертикальной и горизонтальной осям в случае закручивания каретки. Сигнал с выхода датчика 5 продольных перемещений каретки 3 поступает на вход узла памяти 13, в котором хранится информация о провисе струны 1 при заданной силе натяжения, используемая для определения величины провиса струны в контролируемом поперечном сечении. Эта информация учитывается в сумматоре 14 как поправка к результату измерений отклонения от прямолинейности детали в вертикальной плоскости.

Результаты измерений отклонения от прямолинейности оси отверстия детали как в горизонтальной, так и вертикальной плоскостях (с выхода сумматора 14), продольного перемещения каретки (с выхода датчика 5), угла закручивания каретки (с выхода синус-косинусного вращающегося трансформатора 4) и силы натяжения струны (с выхода датчика 8) поступают на вход узла 15 для их индикации и цифропечати.

Предложенное устройство обеспечивает пределы допускаемой погрешности измерения отклонения от прямолинейности оси отверстия чистовой трубы (Ra 1,6 мкм), не превышающие ± 0,03 мм, и повышение производительности контроля в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСФОРМАТОРНЫЙ ПРЕОБРАЗОВАТЕЛЬ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ | 1992 |

|

RU2037771C1 |

| СПОСОБ ИНДИКАЦИИ СИНХРОНИЗМА ПЕРЕМЕННЫХ ЭЛЕКТРИЧЕСКИХ НАПРЯЖЕНИЙ (ТОКОВ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2065611C1 |

| НАВИГАЦИОННОЕ УСТРОЙСТВО | 2001 |

|

RU2208765C1 |

| БЫСТРОДЕЙСТВУЮЩИЙ МНОГОФУНКЦИОНАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ УГЛА В КОД ДЛЯ УСТРОЙСТВ ЭЛЕКТРОМЕХАНОТРОНИКИ | 1994 |

|

RU2094945C1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛА ПОВОРОТА ВАЛА ПРИВОДА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2580153C1 |

| ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕЩЕНИЯ В КОД | 1991 |

|

RU2007027C1 |

| НАВИГАЦИОННОЕ УСТРОЙСТВО | 1999 |

|

RU2163352C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ ГИРОСКОП | 1999 |

|

RU2173446C2 |

| СИСТЕМА САМООРИЕНТИРУЮЩАЯСЯ ГИРОСКОПИЧЕСКАЯ КУРСОКРЕНОУКАЗАНИЯ | 1996 |

|

RU2124184C1 |

| Устройство для определения углов искривления скважины | 1982 |

|

SU1139835A1 |

Изобретение относится к измерительной технике и может быть использовано для контроля размеров протяжных цилиндрических изделий. Технический результат повышение точности измерения. Это достигается тем, что устройство для размерометрии, содержащее генератор, трансформаторный преобразователь линейных перемещений, состоящий из эталона прямой линии в виде возбуждаемой генератором структуры и каретки с измерительными обмотками, и блок обработки сигналов, включающий узел индикации, снабжено механизмом натяжения струны с датчиком силы натяжения, синус-косинусным вращающимся трансформатором, датчиком продольных перемещений каретки, блок обработки сигналов содержит узел памяти, узел термокомпенсации параметров измерительных обмоток, узел коррекции ортогональности осей измерительных обмоток и сумматор. Измерительные обмотки установлены аксиально струне, генератор подключен к входам синус косинусного вращающегося трансформатора и сумматора. Концы измерительных обмоток соединены с входом узла термокомпенсации и входам узла коррекции ортогональгости, узел памяти соединен с выходом датчика продольных перемещений каретки. Выходы синус косинусного вращающегося трансформатора, узла памяти и узла коррекции ортогональности подключены к соответствующим входам сумматора, а выходы датчика продольных перемещений, сумматора, датчика силы натяжения струны и синус косинусного трансформатора подключены к узлу индикации. Кроме того, механизм натяжения струны выполнен в виде двух блоков, предназначенных для закрепления на контролируемой детали, один из которых содержит датчик силы натяжения струны, а другой подмоточный барабан для размещения струны. 1 з.п. ф-лы, 2 ил.

подмоточный барабан для размещения струны.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРЯМОЛИНЕЙНОСТИ | 0 |

|

SU279974A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-20—Публикация

1992-06-18—Подача