Изобретение может быть использовано для герметизации капсул с наполнителем, поплавков для двигателей внутреннего сгорания, а также для соединения плоских деталей типа электрошин и др.

Известны способы холодной сварки с локальной пластической деформацией (например, при герметизации капсул), в которых плоские фланцы соединяемых деталей в процессе сборки сдавливаются между собой инструментом до определенной степени деформации, при которой их предварительно очищенные сопряженные поверхности схватываются [Холодная сварка давлением. Учебное пособие. / Кузин В.Ф., Иванова Э.А., Цыпина М.Н. и другие. Тула: ТПИ, 1977, с.35, рис.26].

Недостатком такого способа сварки является пониженная прочность сварного соединения из-за тонкой перемычки между сварным швом и основной деталью.

При этом если сварка давлением осуществляется свободно инструментом с прямоугольным профилем "зуба", то требуемая степень деформации достигает 90-95% [Холодная сварка давлением. Учебное пособие. / Кузин В.Ф., Иванова Э.А., Цыпина М.Н. и другие. Тула: ТПИ, 1977, с.35, рис.26а)], т.е. прочность сварного соединения в 10-20 раз будет меньше прочности основного материала. Если сварку выполнить с гарантированным зазором, то необходимая степень деформации будет равна 60-70% [Холодная сварка давлением. Учебное пособие. / Кузин В.Ф., Иванова Э.А., Цыпина М.Н. и другие. Тула: ТПИ, 1977, с.35, рис.26б)], при этом прочностные характеристики определяются разрушением сварочных связей, и прочность сварного соединения в 6-7 раз меньше прочности основного материала. При сварке в закрытой полости инструмента [Холодная сварка давлением. Учебное пособие. / Кузин В.Ф., Иванова Э.А., Цыпина М.Н. и другие. Тула: ТПИ, 1977, с.35, рис.26в)] сварка осуществляется так же при степени деформации 60-70%, но при этом возникает грубое искажение детали, в этом случае сварочный шов образуется на выходе из очага пластической деформации и имеет очень узкую ширину кольца схватывания, что также делает прочность сварного шва низкой, что делает прочность шва в 10-12 раз меньше прочности основного материала.

Аналогом предлагаемого устройства является штамп для холодной сварки металлов внахлестку, состоящий из верхнего и нижнего пуансонов со ступенчатыми рабочими выступами, меньшая из ступеней которых расположены со стороны свариваемых изделий [Холодная сварка давлением. Учебное пособие. / Кузин В.Ф., Иванова Э.А., Цыпина М.Н. и другие. Тула: ТПИ, 1977, с.46, рис.31].

Однако это устройство не дает достаточно прочного шва из-за того, что при больших степенях деформации перемычка, соединяющая деталь со сварным швом, становится очень тонкой и легко обрывается.

Известно устройство для холодной сварки давлением (принятое за прототип заявляемого устройства) [патент РФ №1232434, МПК8 В23К 20/00 от 15.10.93 (БИ №19, 1986)], состоящее из верхнего и нижнего пуансона со ступенчатыми рабочими выступами, которые снабжены ребрами, расположенными на меньшей его ступени высотой, не превышающей высоты большей ступени рабочего выступа.

Недостатком его является невозможность дополнительно повысить прочность сварного шва за счет малого образования ювенильных поверхностей (не более 6-12%) даже при максимальной степени деформации при сварке.

Задачей предполагаемого изобретения является повышение прочности и надежности сварного шва путем дополнительного разрушения окисной пленки в периферийных участках шва.

Задача достигается тем, что в устройстве для холодной сварки давлением, содержащем пуансон, матрицу, рабочие поверхности которых имеют глухие прорези трапецеидальной формы, причем матрица закреплена в штампе с помощью матрицедержателя, имеющего отверстие для входа рабочей части пуансона, на боковой поверхности пуансона выполнены отверстия со вставленными в них кулачками, контактирующими с матрицедержателем через поворотные канавки с направляющими уступами, а на пуансоне установлена плита в виде кольца с возможностью поворота пуансона.

Плита в виде кольца выполнена из конструкционного антифрикционного материала. Матрицедержатель с поворотными канавками с направляющими уступами выполнен закаленным до твердости НКСэ 42-47.

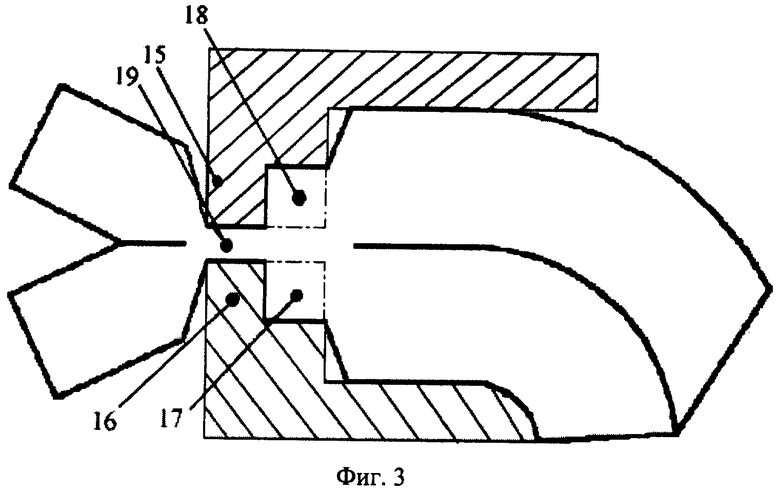

Для пояснения описываемых объектов на чертежах приведены: устройство для осуществления предлагаемого способа (фиг.1), форма продольной ступенчатой прорези на матрицедержателе (фиг.2), схема деформации при сварке (фиг.3), контур образуемого ребра в зоне перемычки (фиг.4).

Устройство (фиг.1) для осуществления герметизации капсул 1 холодной сваркой давлением состоит из: матрицы 2, закрепленной на базисной плите 3 с помощью матрицедержателя 4, и пуансона 5, в котором встроены кулачки 6, а в матрицедержателе 4 выполнены поворотные канавки 7 (фиг.2). На верхней торцевой поверхности пуансона 5 размещена плита 8 в виде кольца. Для извлечения капсулы 1, в случае, если она после герметизации остается в пуансоне 5, использован верхний выталкиватель 9, который вмонтирован внутрь хвостовика 10. Для осуществления обратного хода верхнего выталкивателя 9 использована пружина 11, которая зажата в хвостовике 10 при помощи ограничительной гайки 12, прикрепленной к верхнему выталкивателю 9. Для извлечения капсулы 1, в случае, если она после герметизации остается в матрице 2, использован нижний выталкиватель 13. Внутрь матрицы 2 устанавливается пластина 14, которая распределяет давление на всю поверхность дна капсулы 1.

Способ холодной сварки давлением с локальной пластической деформацией, реализуемый с помощью предлагаемого устройства, осуществляется следующим образом. Предварительно детали, подготовленные к сварке, собирают и деформируют осадкой рабочими выступами 15, 16 инструмента 2, 5 с одновременным формированием ребер 17, 18 над поверхностью сварного соединения 19. Затем осуществляют сдвиг одной сварной поверхности относительно другой, ограниченным вращением, поступательным и возвратно-поступательным движением пуансона 5 относительно матрицы 2. При этом окисная пленка на свариваемых поверхностях разрушается в зоне соединения 19 за счет возникновения сдвигающих напряжений в поперечном направлении.

Затем в момент начала схватывания поперечные перемещения свариваемых поверхностей прекращаются, а продольная деформация продолжается до образования наибольшей прочности сварного соединения, причем наибольшая прочность сварного соединения достигается путем равенства усилия отрыва сваренных поверхностей и усилия разрушения сварной перемычки в наименьшем сечении.

В качестве примера можно рассмотреть способ герметизации алюминиевых капсул в этом устройстве. На фигурах 3, 4 приведены рабочий профиль инструмента и поперечное сечение ребра 20.

Пример реализации

Капсулу с содержимым 1 устанавливаем в матрицу 2 устройства. Матрица прижата к базисной плите 3 пресса с помощью матрицедержателя 4. Матрицедержатель и базисная плита крепятся посредством болтов. При рабочем ходе пуансона 5 кулачки 6 попадают в поворотные канавки 7, после чего кулачки упираются в направляющие уступы. Затем кулачки перемещаются вдоль направляющих уступов канавок, таким образом осуществляется поступательное перемещение пуансона с одновременным сдвигом. При достижении определенного значения сдвига кулачки 6 перемещаются по вертикальным направляющим канавок 7, пока не будет достигнута оптимальная степень деформации, после чего кулачки 6 упрутся в дно канавок 7.

При обратном ходе пуансона кулачки 6 выходят из поворотных канавок 7, проворачивая пуансон 5 в обратном направлении. Для уменьшения трения между пуансоном и рабочей поверхностью пресса помещается плита 8 в виде кольца. Материал плиты 8 подбирают таким, чтобы трение скольжения между плитой 8, пуансоном 5 и рабочей поверхностью ползуна пресса было минимальным. Целесообразно придерживаться того же принципа при изготовлении кулачков.

Для удаления капсулы в случае ее прилипания к пуансону 5 используется верхний выталкиватель 9, который монтируется внутрь хвостовика 10. Для осуществления обратного хода верхнего выталкивателя используется пружина 11, которая зажата в хвостовике при помощи ограничительной гайки 12, прикрепленной к верхнему выталкивателю.

При схватывании капсулы и матрицы используется нижний выталкиватель 13. При рабочем ходе он упирается в выталкивающую пластину 14, которая распределяет давление на всю поверхность дна капсулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Устройство для групповой холодной сварки корпусных деталей полупроводниковых приборов | 1987 |

|

SU1488161A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ | 2006 |

|

RU2322321C2 |

| Устройство для холодной сварки металлов внахлестку | 1979 |

|

SU1232434A1 |

| Способ холодной сварки металлов внахлестку | 1977 |

|

SU763052A1 |

| Способ холодной сварки трубок | 1985 |

|

SU1310151A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| Штамп для обрезки полых изделий | 1977 |

|

SU662208A1 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU984768A2 |

| Штамп для безоблойной штамповки | 1985 |

|

SU1299695A2 |

Изобретение может быть использовано для герметизации капсул с наполнителем, поплавков для двигателей внутреннего сгорания, а также для соединения плоских деталей типа электрошин и др. Устройство содержит пуансон и матрицу, рабочие поверхности которых имеют глухие прорези трапециидальной формы. Матрица закреплена в штампе с помощью матрицедержателя с отверстием для входа рабочей части пуансона. На боковой поверхности пуансона выполнены отверстия с вставленными в них кулачками, контактирующими с матрицедержателем через поворотные канавки с направляющими уступами, а на пуансоне установлена плита в виде кольца из конструкционного антифрикционного материала с возможностью поворота пуансона. Матрицедержатель выполнен закаленным до твердости НКСэ 42-47. Изобретение позволяет повысить прочность и надежность сварного шва путем дополнительного разрушения окисной пленки в периферийных участках шва. 2 з.п. ф-лы, 4 ил.

| Устройство для холодной сварки металлов внахлестку | 1979 |

|

SU1232434A1 |

| Способ холодной сварки металлов внахлестку | 1979 |

|

SU812475A1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Устройство для управления электродвигателем | 1981 |

|

SU987768A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2167749C2 |

Авторы

Даты

2007-09-10—Публикация

2005-09-07—Подача