Изобретение относится к переработке изношенных армированных металлическими элементами автомобильных шин и может быть использовано для разрушения, измельчения и разделения компонентов резинокордных изделий.

Известно устройство для измельчения эластичных материалов и отделения их от металлической армировки, содержащее контейнер высокого давления, в рабочей полости которого имеется уплотнительный плунжер, и матрицу со сквозными отверстиями. Устройство монтируется на гидравлическом прессе [1]

Перерабатываемый резинокордный материал загружается в рабочую полость контейнера туда же вводится уплотнительный плунжер. Под действием усилия развиваемого прессом, в контейнере повышается давление до критического значения 100-1000 мПа. При этом давлении происходит ожижение резины, она начинает течь и продавливаться через отверстия матрицы. В рабочей полости контейнера остается металл в форме брикета. После окончания прессования плунжер возвращается в исходное положение. Матрица вместе с брикетом выталкивателем подается вверх, освобождается от брикета и возвращается в исходное положение.

Однако это устройство имеет низкую эффективность, связанную с извлечением брикета и чисткой матрицы. Отверстия матрицы закупориваются частью металлической армировки она образует прочную связь с образовавшимся брикетом. Проходное сечение отверстий уменьшается, требуются значительное увеличение рабочего давления при последующей прессовке и дополнительные приспособления для отделения брикета и чистки матрицы.

Наиболее близкой к предлагаемой по технической сущности является установка для выделения резины из изношенных автомобильных шин, содержащая установленные на силовой раме гидравлического пресса с уплотнительным плунжером два контейнера высокого давления, две матрицы со сквозными отверстиями, устройства для перемещения контейнеров, поворота матриц, загрузки шин и отвода переработанного материала [2]

В известном устройстве осуществляется самоочистка матрицы от образовавшегося брикета во время последующей прессовки. Для этого она установлена на силовой раме с зазором относительно нижней плоскости контейнера высокого давления и снабжена механизмом отвода ее из зоны прессования и переворота на 180о.

Шина из накопителя через загрузочный бункер с помощью двух гидроцилиндров загружается в контейнер высокого давления. После загрузки контейнера основание поворачивается, переводит его в зону пресса и устанавливает соосно с плунжером и матрицей, а второй контейнер в это время переводится в зону загрузочного устройства. Под действием пресса уплотнительный плунжер входит в рабочую полость контейнера и за счет трения перемещает последний до его контакта с матрицей.

В процессе прессования происходит ожижение резины, она проходит через отверстия матрицы, а отделившаяся металлическая армировка образует на матрице внутри контейнера брикет. После этого давление в контейнере снижается, плунжер выводится из его полости, а контейнер под действием пружин отходит от матрицы и устанавливается в исходное положение.

Одновременно с операцией прессования производится загрузка шин во второй контейнер и они меняются местами.

Однако известная установка имеет низкую надежность из-за механизма отвода и переворота матрицы. К снижению надежности приводит применение в установке двух сложных исполнительных механизмов гидроцилиндров. Кроме того, помимо дополнительного источника энергии требуется точная настройка и синхронизация их совместной работы.

Особенно низка надежность устройства матрицы при переработке шин с металлическими армирующими элементами. С ее внешней стороны во время прессования образуются концы из прошедшей через отверстия резины и части металлических нитей армировки. При последующей прессовке концы могут защемляться между плоскостями контакта матрицы и контейнера, что приводит к перекосу контейнера и нарушению соосности пресс-инструмента.

В данной установке отверстия в матрице выполнены цилиндрическими по всей длине. На основании проведенных исследований авторами установлено, что форма отверстий матрицы значительно влияет на величину давления продавливания через них резинокордного материала. При равных условиях матрица с цилиндрическими отверстиями испытывает значительно большие напряжения, чем при других формах отверстий, а это снижает ее прочностную работоспособность.

Цель изобретения повышение надежности переработки шин, особенно с металлическими армирующими элементами, за счет совмещения операций переворота матрицы с операцией перемещения контейнеров, исключения защемления армировки между контейнером и матрицей, повышения эффективности очистки и увеличения ресурса работы матрицы.

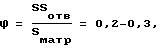

Для этого установка для выделения резины из изношенных автомобильных шин, содержащая установленные на силовой раме гидравлического пресса с уплотнительным плунжером два контейнера высокого давления, две матрицы со сквозными отверстиями, устройства для перемещения контейнеров, переворота матриц, загрузки шин и отвода переработанного материала; согласно изобретению снабжена подвижной кареткой для установки контейнеров, связанной с силовой рамой пресса посредством станины с направляющими, матрицы установлены с возможностью перемещения по этим направляющим и выполнены с бортами, а сквозные отверстия размещены в углублениях равномерно по поверхности по концентрическим окружностями или по вершинам правильных треугольников, при этом отверстия выполнены в виде двух пересекающих конических поверхностей с вершинами, направленными навстречу друг другу, причем коэффициент перфорации матрицы ϕ выбран из соотношения

ϕ  0,2-0,3 где ΣSотв суммарная площадь отверстий матрицы;

0,2-0,3 где ΣSотв суммарная площадь отверстий матрицы;

Sматр площадь рабочей поверхности матрицы, а устpойство переворота каждой матрицы выполнено в виде жестко связанного с матрицей зубчатого колеса и закрепленных соответственно на каретке и станине зубчатого колеса и зубчатой рейки, с которыми имеет возможность последовательно взаимодействовать зубчатое колесо матрицы. Наличие двух конусов уменьшает длину цилиндрического участка отверстия. Это в сочетании с конусообразной формой отверстия на выходе из матрицы способствует лучшему отделению образовавшегося брикета и очистке матрицы от запрессованного резинокордного материала. Кроме того, применение отверстий данной формы позволяет, по данным проведенных исследований, снизить рабочее давление на матрицу почти на 40% по сравнению с работой с цилиндрическими отверстиями. Снижение рабочего давления повышает долговечность матрицы, а значит и надежность всей установки.

Расположение отверстий выбрано из условий прочности и является оптимальным, исходя из максимально допустимых в матрице эквивалентных напряжений и предела упругости материала.

На основании экспериментов, проведенных авторами, была определена зависимость изменения рабочего давления в контейнере от изменения коэффициента перфорации матрицы. Эксперименты проводились при изменении диаметров отверстий и их количества. Полученные кривые имели вид показательной функции. Было установлено, что для определенного диаметра отверстия величина рабочего давления снижается до достижения коэффициентом перфорации значений 0,2-0,3 и практически не изменяется при дальнейшем его увеличении. Это особенно важно для выбора конструктивных параметров матрицы, исходя из требований ее работоспособности.

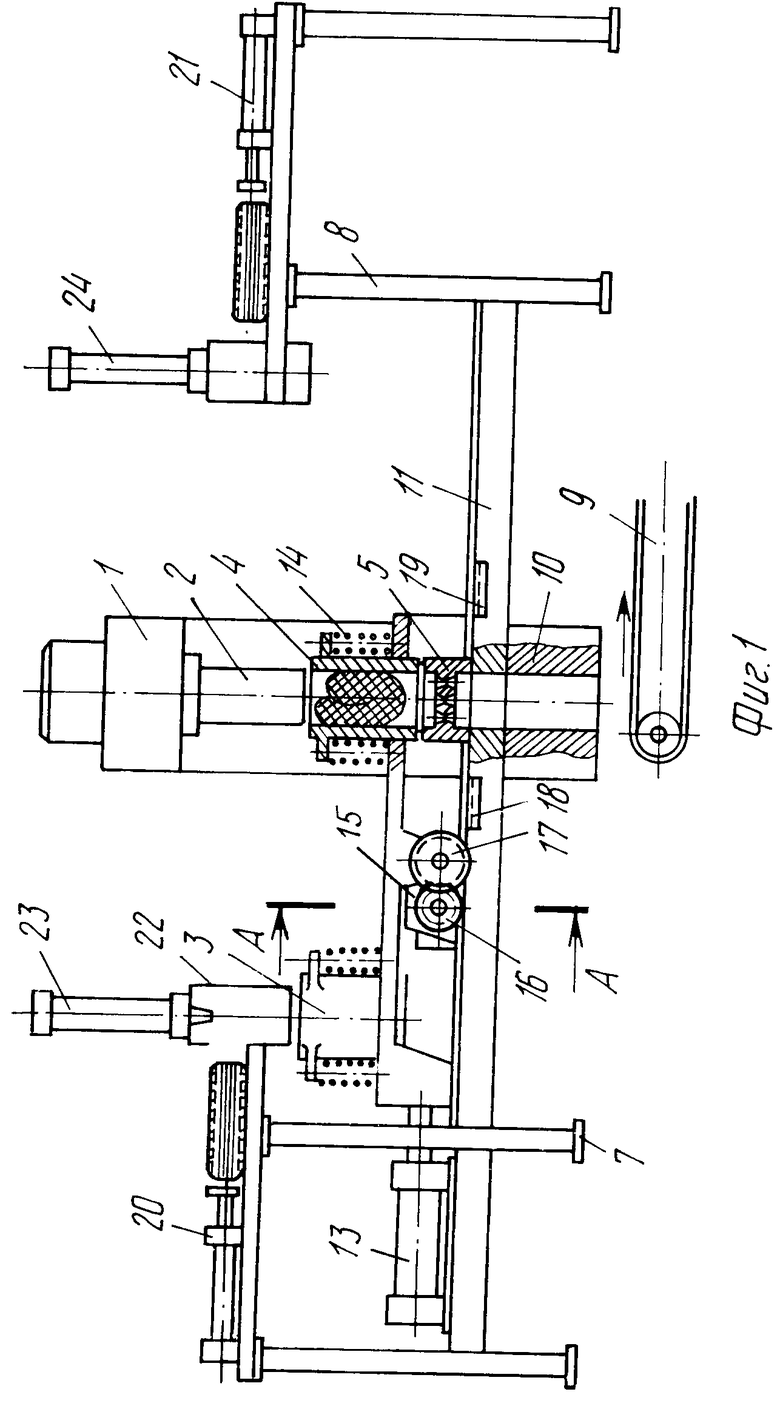

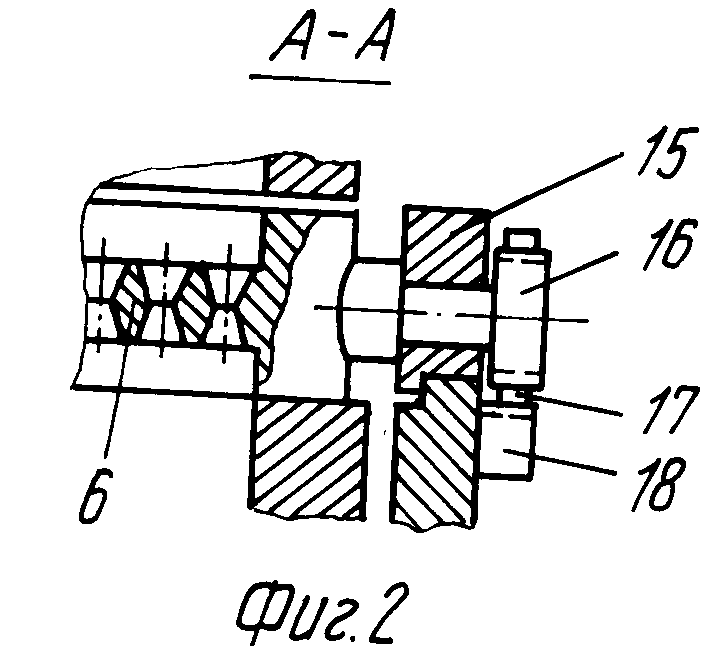

На фиг. 1 схематически изображена установка для выделения резины из изношенных автомобильных шин; на фиг.2 сечение А-А на фиг.1.

Установка содержит гидравлический пресс 1 с уплотняющим плунжером 2, два контейнера 3 и 4 высокого давления, две матрицы 5 и 6 с отверстиями, два устройства 7 и 8 для загрузки шин и устройство 9 для отвода переработанного материала.

На силовой раме 10 гидропресса закреплена станина 11 с направляющими, на которой установлена каретка 12 с гидроцилиндром 13 ее перемещения. Контейнеры 3 и 4 установлены на каретке 12 посредством пружин 14 и имеют возможность перемещения в вертикальной плоскости. Матрицы 5 и 6 имеют возможность перемещаться по направляющим станины 11, так как установлены своими цапфами в буксах 15.

Матрицы 5 и 6 выполнены с бортами, в углублениях которых равномерно по поверхности по концентрическим окружностям или по вершинам правильных треугольников размещены сквозные отверстия, выполненные в виде двух пересекающихся конических поверхностей с вершинами, направленными навстречу друг другу (см. фиг. 2). Коэффициент перфорации матрицы, т.е. отношение суммарной площади отверстий к площади рабочей поверхности матрицы выбран в пределах 0,2-0,3.

Устройство переворота матриц содержит зубчатое колесо 16, закрепленное на одной из цапф каждой матрицы зубчатое колесо 17, установленное на каретке 12 и две зубчатые рейки 18 и 19, установленные на станине 11. При этом колесо 17 установлено с возможностью взаимодействия с зубчатыми рейками 18 и 19 при движении каретки 12.

Устройства 7 и 8 для загрузки шин содержат гидроцилиндры 20 и 21 для подачи шин в бункер 22 и гидроцилиндры 23 и 24 для последующей подачи их в контейнеры 3 и 4 высокого давления.

Установка работает в заданном цикле в следующей последовательности.

На фиг.1 схематически изображено рабочее положение установки, при котором каретка 12 находится в левом положении, контейнер 4 с загруженной шиной установлен в зоне прессования соосно с матрицей 5 и плунжером 2 гидропресса. Второй контейнер 3 находится в это время в зоне загрузочного устройства 7, а матрица 6 в некотором промежуточном положении на направляющих станины. В этом положении механизмов и устройств осуществляется процесс прессования шин, при котором происходит отделение резины от металлических армирующих элементов, ее измельчение и образование остатка брикета.

Под действием пресса 1 плунжер 2 входит в рабочую полость контейнера 4 и до начала прессования за счет сил трения резины о стенки контейнера перемещает последний вниз до его контакта с матрицей 5. При достижении в контейнере критического значения давления, равного 100-1000 мПа, происходит ожижение резины и ее истечение через отверстия матрицы. По мере истечения плунжер 2 пересекает границу контакта контейнера 4 с матрицей 5 и в конце хода формирует брикет в углублении, образованном бортами матрицы. После этого давление в прессе 1 снижается, плунжер 2 поднимается вверх до исходного положения. Под действием пружин контейнер 4 отходит от матрицы и тоже устанавливается в исходное положение.

Одновременно с этой операцией производится загрузка шины в контейнер 3. Шина гидроцилиндром 20 подается в бункер 22, а из него гидроцилиндром 23 в контейнер 3.

После операции прессования и загрузки шины контейнеры меняются местами. Включается гидроцилиндр 13 и переводит каретку 12 из левого положения в правое. При этом контейнер 4 устанавливается под загрузочное устройство 8, а контейнер 3 в зону прессования. Во время движения каретки вправо матрица 6 остается на направляющих станины до момента соприкосновения букс 15 с корпусом каретки. Затем они перемещаются вместе. При крайней правом положении каретки матрица 6 устанавливается соосно с контейнером 3 и плунжером 2 пресса. Одновременно с движением каретки вправо зубчатое колесо 17 входит в зацепление с зубчатым колесом 16, закрепленным на цапфе матрицы 5, и перемещает ее без переворота до момента зацепления колеса 17 с зубчатой рейкой 19. С этого момента колесо 17 приводится во вращение, передает вращение на колесо 16 матрицы и переворачивает ее. Длина рейки выбрана такой, что матрица успевает повернуться на угол 180о. В дальнейшем зубчатое колесо 17 выходит из зацепления с рейкой 19 и до конца движения каретки перемещает матрицу еще на некоторое расстояние без ее переворота.

При обратном движении каретки 12 (влево) происходит переворот матрицы 6 аналогично описанному.

Предлагаемое изобретение позволяет повысить надежность процесса переработки шин особенно с металлокордом: исключается возможность защемления концов армировки между матрицей и контейнером, без дополнительных исполнительных механизмов осуществляется переворот матриц для их очистки, повышена прочностная работоспособность матрицы за счет оптимального выбора коэффициента перфорации матрицы, формы отверстий и расположения их на ее рабочей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ АВТОМОБИЛЬНЫХ ШИН | 1995 |

|

RU2147988C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ АВТОМОБИЛЬНЫХ ШИН | 2000 |

|

RU2177407C1 |

| Установка для выделения и измельчения резины из автомобильных изношенных шин | 1990 |

|

SU1728042A1 |

| МАТРИЦА ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2219053C2 |

| ПРЕСС ШТЕМПЕЛЬ ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2219052C2 |

| УСТАНОВКА ДЛЯ БАРОДЕСТРУКЦИОННОЙ ПЕРЕРАБОТКИ АРМИРОВАННЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2225788C1 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2000 |

|

RU2177409C1 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203181C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛОБРИКЕТОВ, ПОЛУЧЕННЫХ ПОСЛЕ ПЛУНЖЕРНОЙ ЭКСТРУЗИИ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2203182C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО ПОРОШКА ИЗ ИЗНОШЕННЫХ ШИН И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138393C1 |

Использование: переработка изношенных армированных металлическими элементами автомобильных шин и выделение из них резины. Сущность изобретения: установка снабжена подвижной кареткой для установки контейнеров, связанной с силовой рамой пресса посредством станины с направляющими. Матрицы установлены с возможностью перемещения по этим направляющим и выполнены с бортами. Сквозные отверстия размещены в углублениях равномерно по поверхности по концентрическим окружностям или по вершинам правильных треугольников. Отверстия выполнены в виде двух пересекющихся конических поверхностей с вершинами, направленными навстречу друг другу. Коэффициент перфорации матрицы ϕ выбран из соотношения  0,2 0,3, где Σ Sотв суммарная площадь отверстий матрицы; Sматр площадь рабочей поверхности матрицы. Устройство переворота каждой матрицы выполнено в виде жестко связанного с матрицей зубчатого колеса и закрепленных соответственно на каретке и станине зубчатого колеса и зубчатой рейки, с которыми имеет возможность последовательно взаимодействовать зубчатое колесо матрицы. 2 ил.

0,2 0,3, где Σ Sотв суммарная площадь отверстий матрицы; Sматр площадь рабочей поверхности матрицы. Устройство переворота каждой матрицы выполнено в виде жестко связанного с матрицей зубчатого колеса и закрепленных соответственно на каретке и станине зубчатого колеса и зубчатой рейки, с которыми имеет возможность последовательно взаимодействовать зубчатое колесо матрицы. 2 ил.

УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН, содержащая установленные на силовой раме гидравлического пресса с уплотнительным плунжером два контейнера высокого давления, две матрицы со сквозными отверстиями, устройства для перемещения контейнеров, переворота матриц, загрузки шин и отвода переработанного материала, отличающаяся тем, что она снабжена подвижной кареткой для установки контейнеров, связанной с силовой рамой пресса посредством станины с направляющими, матрицы установлены с возможностью перемещения по этим направляющим и выполнены с бортами, а сквозные отверстия размещены в углублениях равномерно по поверхности по концентрическим окружностям или по вершинам правильных треугольников, при этом отверстия выполнены в виде двух пересекающихся конических поверхностей с вершинами, направленными навстречу одна другой, причем ϕ коэффициент перфорации матрицы выбран из соотношения

где ΣSотв суммарная площадь отверстий матрицы;

Sматр площадь рабочей поверхности матрицы,

а устройство переворота каждой матрицы выполнено в виде жестко связанного с матрицей зубчатого колеса и закрепленных соответственно на каретке и станине зубчатого колеса и зубчатой рейки, с которыми имеет возможность последовательно взаимодействовать зубчатое колесо матрицы.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для выделения и измельчения резины из автомобильных изношенных шин | 1990 |

|

SU1728042A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-08-27—Публикация

1993-08-03—Подача