Изобретение относится к переработке изношенных армированных металлическими элементами шин и может быть использовано для разрушения, измельчения и разделения компонентов резинокордовых изделий.

Известно устройство, в котором разрушение и измельчение резиновых отходов происходит под действием высокого давления. Оно содержит камеру давления с ради- ально расположенными отверстиями на боковых стенках камеры и размещенный в камере поршень. Устройство снабжено приспособлениями для загрузки отходов и выгрузки остатка. При движении поршня давление в камере поднимается до критического и происходит ожижение резины - она начинает течь и продавливается через отверстия в стенках камеры.

Однако при переработке резиновых отходов с металлокордом частицы его увлекаюте я вместе с резиной в отверстия и при движении поршня защемляются между стенкой камеры и поршнем, задирают рабочие поверхности, что влечет за собой значительное увеличение усилий и потерю работоспособности конструкции.

Наиболее близкой из известных является установка для выделения и измельчения резины из автомобильных шин. содержащая смонтированный на основании силовой рамы контейнер высокого давления с уллот- нительным плунжером, связанным с гидрав- лическим ппессом; горизонтальную матрицу со сквозными отверстиями, устройства для загрузки шин и отвода переработанного материала.

Перерабатываемый резинокордный материал закладывается в рабочую полость контейнера. Туда же вводится уплотнитель- ный плунжер. При достижении в контейнере давления резина с частью металлической

Ч Ю 00 О Јь ND

арматуры выдавливается через отверстия матрицы, а основная чарть металла с остатком резины в форме брикета остается в рабочей полости контейнера. После этого плунжер возвращается в исходное положение. Матрица вместе с брикетом выталкивателем подается вверх, освобождается от брикета и так же возвращается в исходное положение.

Недостатком устройства является снижение эффективности проведения работ, связанное с извлечением брикета и чисткой матрицы. Выталкивание брикета производится через весь контейнер, а удаление бри- кета и чистка матрицы требуют дополнительных механических приспособлений. Часть металлических нитей армиров- ки, проходя вместе с резиной через отверстия матрицы, обрываются и остаются в них. Отверстия матрицы закупориваются, и создается прочная связь с образовавшимся брикетом. При следующей прессовке требуется создавать в контейнере давление, значительно превышающее критическое давление ожижения резины. Удаление остатков брикета возможно лишь с помощью специальных крючков или шарошек.

Целью изобретения является повышение эффективности процесса переработки шин с металлическими армирующими элементами за счет самоочистки матрицы.

Указанная цель достигается тем. что установка снабжена механизмом отвода матрицы и переворота ее в вертикальной плоскости на 180°, в основании выполнен паз для установки этой матрицы соосно с уплотнительным плунжером, при этом контейнер высокого давления выполнен в виде скрепленных между собой концентрически установленных цилиндров, смонтированных на основании посредством упругих элементов с возможностью вертикального переме ,ения, а основание установлено на силовой раме с возможностью вращения относительно вертикальной оси.

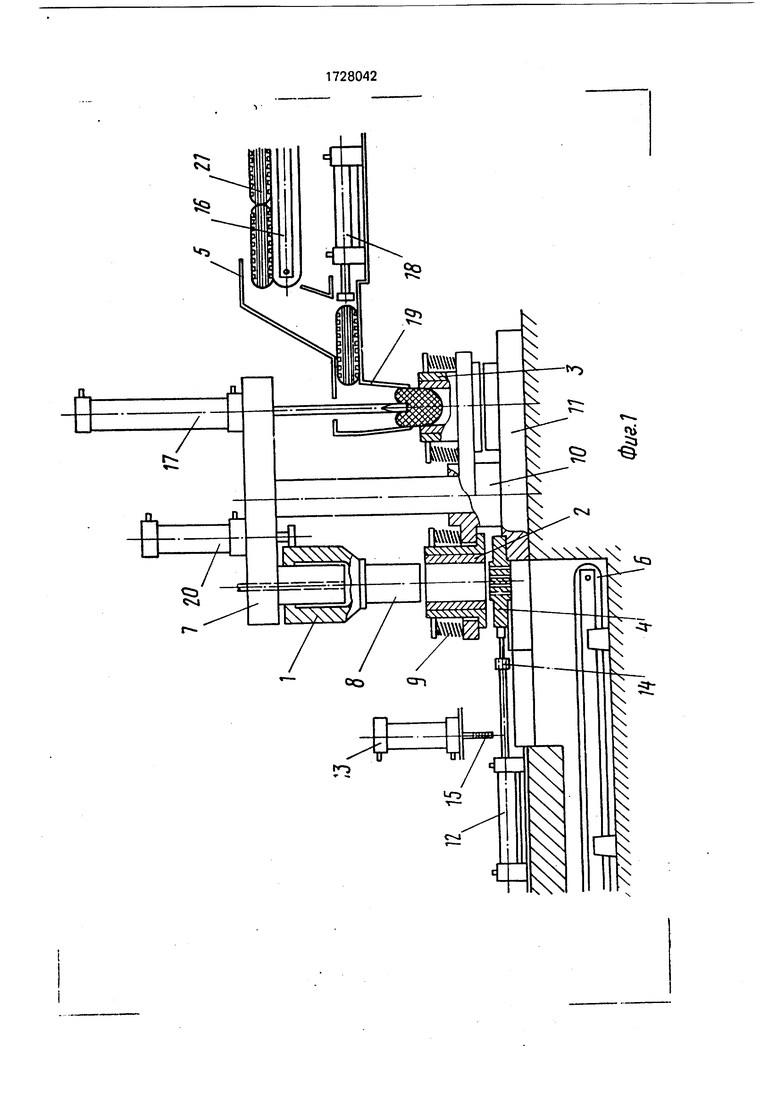

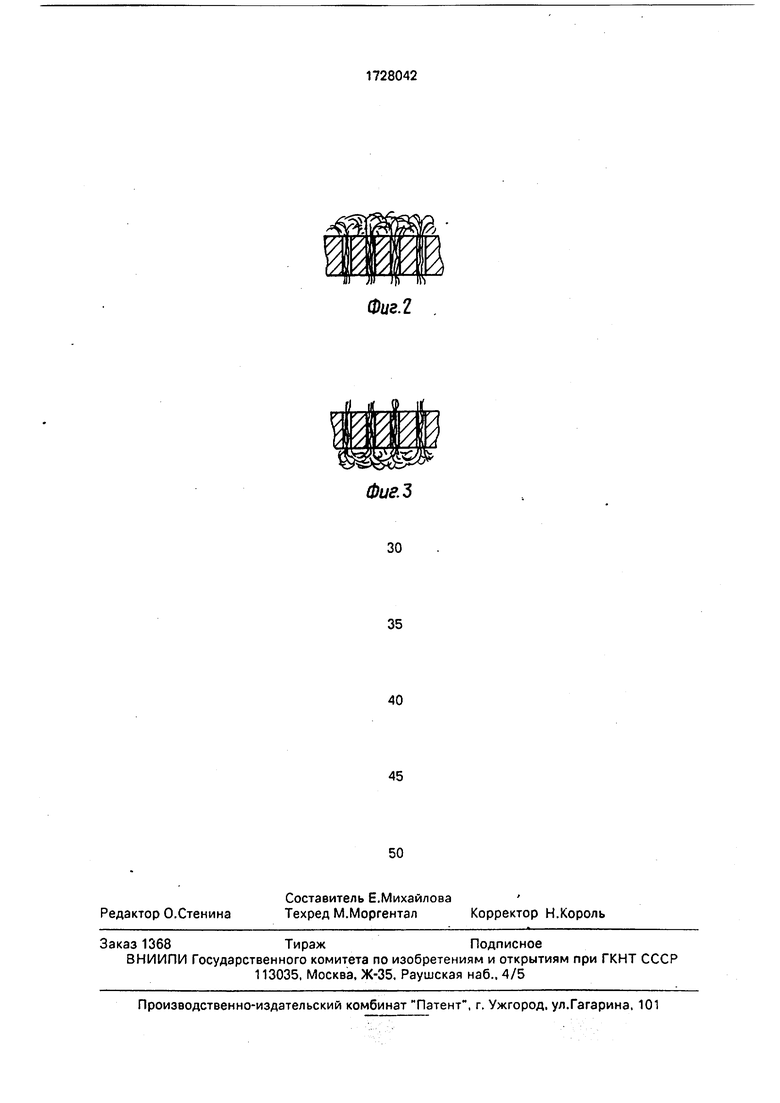

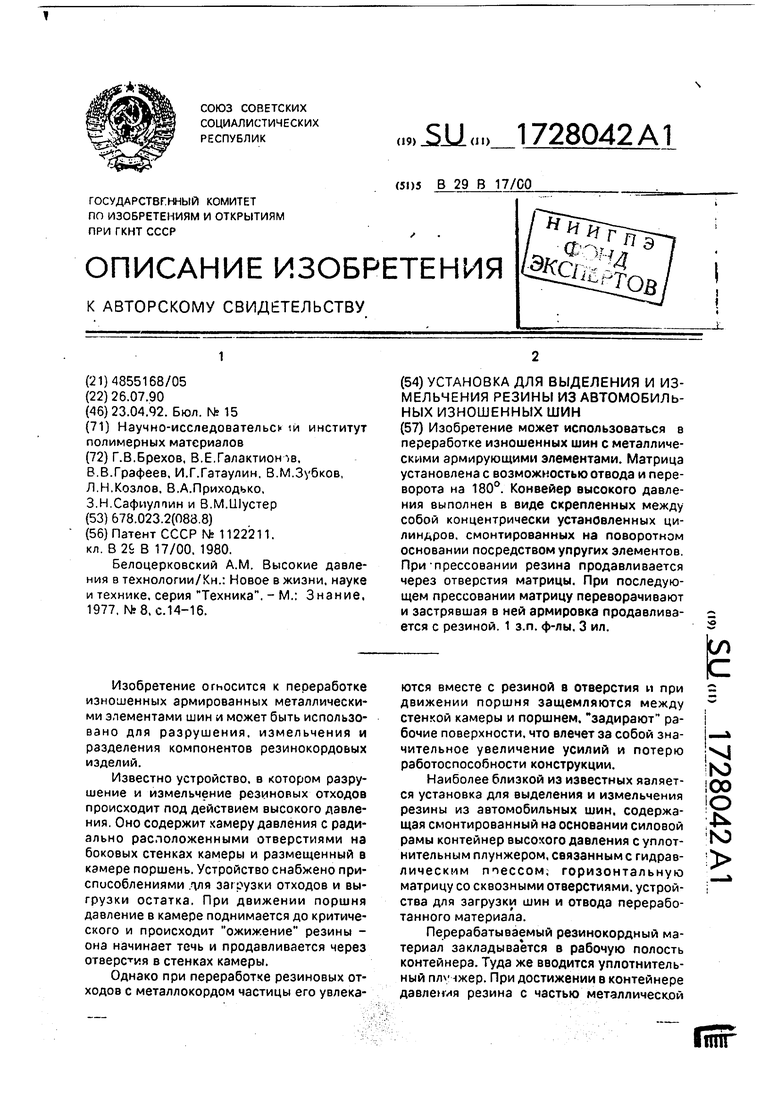

На фиг. 1 схематически изображена предлагаемая установка; на фиг. 2 - положение брикета после прессовки: на фиг. 3 - положение после переворота матрицы перед последующей прессовкой.

Установка содержит гидравлический пресс 1, два контейнера 2 и дополнительный контейнер 3 высокого давления, одну матрицу 4 со сквозными отверстиями, устройство 5 для загрузки шин и устройство 6 для отвода переработанного материала. Гидравлический пресс 1 закреплен на силовой раме 7. К его корпусу, в свою очередь, прикреплен уплотнительный плунжер 8. Контейнеры 2 и 3 установлены посредством

упругих элементов, нэпримрр пружин 9, на поворотном основании 10. Они выполнены скрепленными, т.е. составленными из двух или более концентрически установленных

цилиндров, надетых один на другой с натя- гом для равномерного распределения напряжений по толщине контейнера. Матрица 4 установлена соосно с уплотнительным плунжером 8 на основании 11 силовой рамы

7с зазором относительно нижней полости контейнеров 2 и 3 и снабжена механизмом ее отвода и переворота. Привод содержит гидроцилиндр 12 отвода матрицы и гидроцилиндр 13 переворота ее на 180. На штоке

гидроцилиндра 12 установлено зубчатое колесо 14. а шток гидроцилиндра 13 выполнен в форме зубчатой рейки 15. Устройство для загрузки шин включает в себя транспортер 16 для подачи шин из накопителя в зону

загрузки и собственно устройство загрузки, состоящее из гидроцилиндров 17 и 18 и бункера 19. Установка имеет гидроцилиндр 20 для перемещения плунжера 8.

Отвод переработанного материала может осуществляться любым транспортным устройством.

Работа установки осуществляется следующим образом.

Шины 21 по одной из накопителя транспортером 16 подаются в зону загрузки. Гидроцилиндр 18 досылает шину в загрузочный бункер 19. после чего она штоком гидроцилиндра 17 через коническую насадку бункера 19 загружается в контейнер 3 высокого

давления. После загрузки контейнера 3 основание 10 поворачивается и переводит контейнер 3 в зону пресса 1 на место контейнера 2. а контейнер 2-е зону загрузочного устройства. Одновременно : этим

транспортер 16 подает следующую шину в зону нагрузки.

Следующим этапом работы является сам процесс прессования шин. при котором

происходит отделение резины от металлических армирующих элементов, ее измельчение и образование остатка-брикета. Под действием пресса 1 уплотнительный плунжер 8 входит в рабочую полость контейнера

и до начала прессования за счет сил трения о стенки контейнера перемещает последний вниз до его контакта с матрицей 4. При достижении в камере критического дасле- ния 100-1000 МПа происходит ожижение

резины и ее истечение через отверстия матрицы. После этого давление в прессе 1 снижается, и плунжер 8 вместе с корпусом пресса поднимается вверх с помощью дополнительного гйдроцилиндра 20. Под действием пружин 9 контейнер отходит от

матрицы и устанавливается в исходное положение.

Одновременно с операцией прессова- ния производится в описанной последовательности загрузка шины в дополнительный контейнер. Затем поворотом основания 10 контейнеры меняются местами. За это время матрица с помощью цилиндра 12 по пазу в нижнем основании 11 силовой рамы отво- дится в сторону до момента зацепления зубчатого колеса 14с рейкой 15 гидроцилиндра 13. Включением последнего матрица переворачивается на 180° и с помощью гидроди- линдра 12 устанавливается на место.

Предлагаемое изобретение позволяет перерабатывать шины с металлокордом, включая и бортовые кольца. Образовавший- ся металлорезиновый брикет удаляется из контейнера после каждой прессовки. Выполнение матрицы отъемной с переворотом на 180° позволяет проводить ее эмоочист- ку и выгрузку брикета без применения до- полнительных приспособлений и затрат времени, так как эта работа совершается потоком материала во время последующей прессовки. Брикет вместе с образовавшейся резиновой крошкой отводится транспор- тным устройством 6 для дальнейшей переработки.

Формула изобретения

1.Установка для выделения и измельчения резины из автомобильных изношенных шин. содержащая смонтированный на основании силовой рамы контейнер высокого давления с уплотнительным плунжером, связанным с гидравлическим прессом, горизонтальную матрицу со сквозными отверстиями, устройства для загрузки шин и отвода переработанного материала, отличающаяся тем, что, с целью повышения эффективности процесса переработки шин с металлическими армирующими элементами за счет самоочистки матрицы, она снабжена механизмом отвода матрицы и переворота ее в вертикальной плоскости на 180°. в основании выполнен паз для установки этой матрицы соосно с уплотнительным плунжером, при этом контейнер высокого давления выполнен в виде скрепленных между собой концентрически установленных цилиндров, смонтированных на основании посредством упругих элементов с возможностью вертикального перемещения, а основание установлено на силовой раме с возможностью вращения относительно вертикальной оси.

2.Установка по п. 1,отличающаяся тем. что она снабжена дополнительным контейнером высокого давления, расположенным на основании в зоне загрузки.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 1993 |

|

RU2042511C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ АВТОМОБИЛЬНЫХ ШИН | 1995 |

|

RU2147988C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ АВТОМОБИЛЬНЫХ ШИН | 2000 |

|

RU2177407C1 |

| УСТАНОВКА ДЛЯ БАРОДЕСТРУКЦИОННОЙ ПЕРЕРАБОТКИ АРМИРОВАННЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2225788C1 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2000 |

|

RU2177409C1 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203181C2 |

| ПРЕСС ШТЕМПЕЛЬ ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2219052C2 |

| МАТРИЦА ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2219053C2 |

| МАТРИЦА ДЛЯ УСТАНОВОК БАРОДЕСТРУКЦИОННОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2007 |

|

RU2348524C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЭЛАСТОМЕРОВ | 2011 |

|

RU2510869C2 |

Изобретение может использоваться в переработке изношенных шин с металлическими армирующими элементами. Матрица установлена с возможностью отвода и переворота на 180°. Конвейер высокого давления выполнен в виде скрепленных между собой концентрически установленных цилиндров, смонтированных на поворотном основании посредством упругих элементов. При прессовании резина продавливается через отверстия матрицы. При последующем прессовании матрицу переворачивают и застрявшая в ней армировка продавливается с резиной. 1 з.п. ф-лы. 3 ил.

Фиг.Ъ

| Устройство для измельчения резиновых отходов (его варианты) | 1980 |

|

SU1122211A3 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Белоцерковский A.M | |||

| Высокие давления в технологии/Кн.: Новое в жизни, науке и технике, серия Техника | |||

| - М.: Знание, 1977 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-04-23—Публикация

1990-07-26—Подача