Изобретение относится к полиграфическому машиностроению, в частности к рулонным крышкоделательным машинам для изготовления переплетных крышек с заранее запечатанного ленточного кроющего материала.

Известна крышкоделательная машина (см. авт.св. СССР N 1416336, кл. В 42 С 7/00, 1986), содержащая рулонодержатель кроющего материала, клеевой аппарат, магазин картонных сторонок с толкателями для подачи сторонок из магазина на кроющий материал, механизм подачи отстава, тянущую каретку, на которой установлен линейный привод, привод возвратно-поступательного перемещения каретки с узлом изменения амплитуды перемещения, механизм вырубки уголков кроющего материала, механизм продольной загибки клапанов, механизм рубки кроющего материала, механизм поперечной загибки клапанов, механизм обжатия готовой крышки и фотоэлектрический блок контроля положения меток на кроющем материале, установленный в зоне механизма рубки кроющего материала и подключенный своим выходом к управляющему входу узла изменения амплитуды перемещения каретки. Кроме того, машина содержит датчик положения узла изменения амплитуды перемещения каретки, датчик положения линейного привода, который связан с толкателями для подачи картонных сторонок, причем датчики подключены к входам блока сравнения, выход которого через электродвигатель связан с линейным приводом.

В процессе изготовления на этой машине переплетных крышек вследствие погрешности в кинематических связях машины, изменения шага между метками на кроющем материале, а также погрешности от изменения натяжения кроющего материала в процессе выработки рулона возникает смещение меток на кроющем материале относительно плоскости его поперечной рубки. По сигналу с выхода фотоэлектрического блока контроля положения меток на кроющем материале изменяются амплитуда перемещения тянущей каретки и позиционирование толкателей относительно магазина картонных сторонок. В результате обеспечивается рубка кроющего материала по меткам, нанесенным на нем.

Недостаток известной машины заключается в том, что при коррекции за счет изменения амплитуды перемещения тянущей каретки в зоне механизма рубки имеет место суммирование поправок каждого шага по всей длине крышкоделательной машины. Поэтому позиционирование картонных сторонок на кроющем материале происходит без учета расположения меток на данном участке кроющего материала, в результате чего поперечные клапаны получаются разновеликими. Иными словами, происходит сдвинутая укладка переплетной крышки, а качество продукции ухудшается. Кроме того, известная крышкоделательная машина имеет сложную электромеханическую часть, которая требует не только тщательного изготовления, но и трудоемкой наладки.

Известная также крышкоделательная машина (см.авт. СССР N 1701569, кл. В 42 С 7/00, 1988), содержащая рулонодержатель кроющего материала с тормозным приспособлением, клеевой аппарат, магазин картонных сторонок с толкателями для подачи сторонок из магазина на кроющий материал, механизм подачи отстава, тянущую каретку с приводом возвратно-поступательного перемещения, связанным также с толкателями для подачи сторонок, механизм вырубки уголков кроющего материала, механизм продольной загибки клапанов, механизм рубки кроющего материала, механизм поперечной загибки клапанов, механизм обжатия готовой крышки и фотоэлектрический блок контроля положения меток на кроющем материале и поперечных кромок картонных крышек, выход которого связан через электропривод с тормозным приспособлением и устройством для изменения натяжения кроющего материала, включающим подвижной ролик.

В этой крышкоделательной машине амплитуда возвратно-поступательного перемещения тянущей каретки постоянная в процессе работы, а одновременное натяжение (ослабление) кроющего материала с увеличением (уменьшением) торможения разматывания рулона кроющего материала дает возможность компенсировать погрешность в расположении кромок картонных сторонок относительно меток на кроющем материале.

Недостаток известной крышкоделательной машины заключается в том, что она не обеспечивает симметричного расположения картонных сторонок относительно меток на кроющем материале при изменении расстояния между метками в процессе работы машины, что снижает качество изготавливаемой продукции. Действительно, в известной машине одна оптоэлектронная пара служит для контроля корпуса машины, а другая оптоэлектронная пара служит для контроля смещения кромки сторонок также относительно корпуса машины. Иными словами, система коррекции позволяет поддерживать неизменным расстояние сторонки. Расстояние же от другой кромки картонной сторонки до следующей метки на кроющем материале зависит от расстояния между метками, поэтому изменение расстояния между метками приводит к несимметричному позиционированию картонных сторонок относительно меток.

В основу изобретения поставлена задача разработать крышкоделательную машину с таким блоком контроля положения сторонок относительно меток на кроющем материале, конструктивное выполнение которого обеспечило бы симметричное положение сторонок относительно меток на кроющем материале, что повысило бы производительность и качество выпускаемой продукции.

Поставленная задача решена тем, что в крышкодержательную машину, содержащую рулонодержатель кроющего материала с тормозным приспособлением, клеевой аппарат, магазин картонных сторонок с толкателями для подачи сторонок из магазина на кроющий материал, механизм подачи отстава, тянущую каретку с приводом возвратно-поступательного перемещения, связанным также с толкателями для подачи сторонок, механизм вырубки уголков кроющего материала, механизм продольной загибки клапанов, механизм рубки кроющего материала, механизм обжатия готовой крышки, два фотопреобразователя и блок сравнения, выход которого подключен к управляющему входу тормозного приспособления, согласно изобретению введены оптический двухканальный блок сканирования, два триггера и два времяамплитудных преобразователя, выходы двухканального блока сканирования оптически сопряжены с фотопреобразователями, выходы которых через цепочки из последовательно соединенных триггера и времяамплитудного преобразователя подключены к входам блока сравнения, оптические оси каналов двухканального блока сканирования параллельны между собой и перпендикулярны к плоскости кроющего материала, причем расстояние L между осями каналов и длина l зон контроля удовлетворяют соотношениям

L=(0,4÷0,6)(Н+h),

l=(0,6÷0,9)(Н-h), где Н расстояние между метками на кроющем материале,

h высота картонной сторонки.

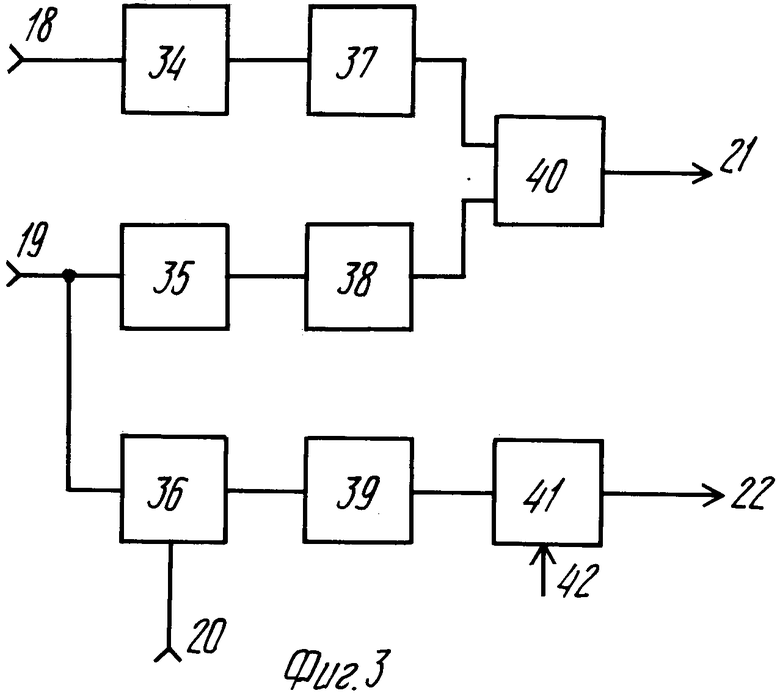

Целесообразно оптический двухканальный блок сканирования выполнить в виде расположенных вдоль оптической оси первого входного зеркала, первой цилиндрической линзы, сканирующего зеркала, второй цилиндрической линзы и второго входного зеркала, причем оси цилиндрических линз параллельны между собой и перпендикулярны к оптической оси блока, выходные зеркала расположены под углом 45о к оптической оси блока, а сканирующее зеркало выполнено с двумя отражающими поверхностями и закреплено на приводе, ось вращения которого лежит в общей фокальной плоскости цилиндрических линз, при этом каждая из отражающих поверхностей сканирующего зеркала через полупрозрачное зеркало оптически сопряжено с соответствующим выходом блока сканирования и источником излучения, снабженным расщепителем светового пучка на два пучка одинаковой интенсивности.

Такое выполнение крышкодержательной машины обеспечит контроль положения каждой кромки картонной сторонки относительно меток на кроющем материале, а следовательно, обеспечит симметричное расположение сторонки относительно меток.

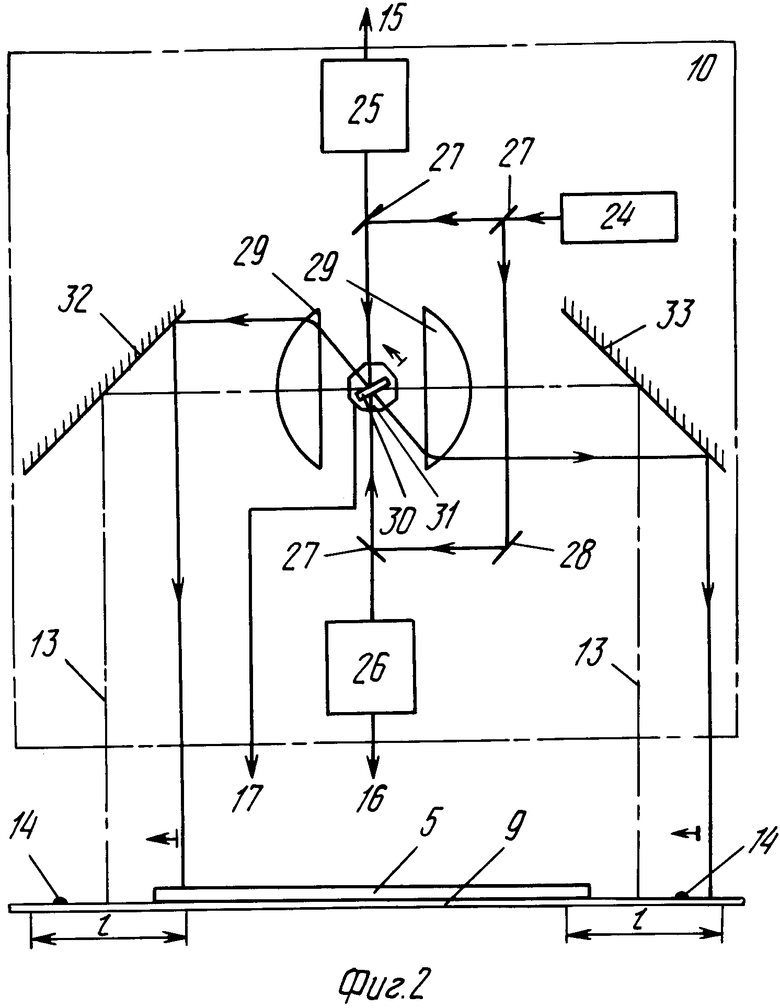

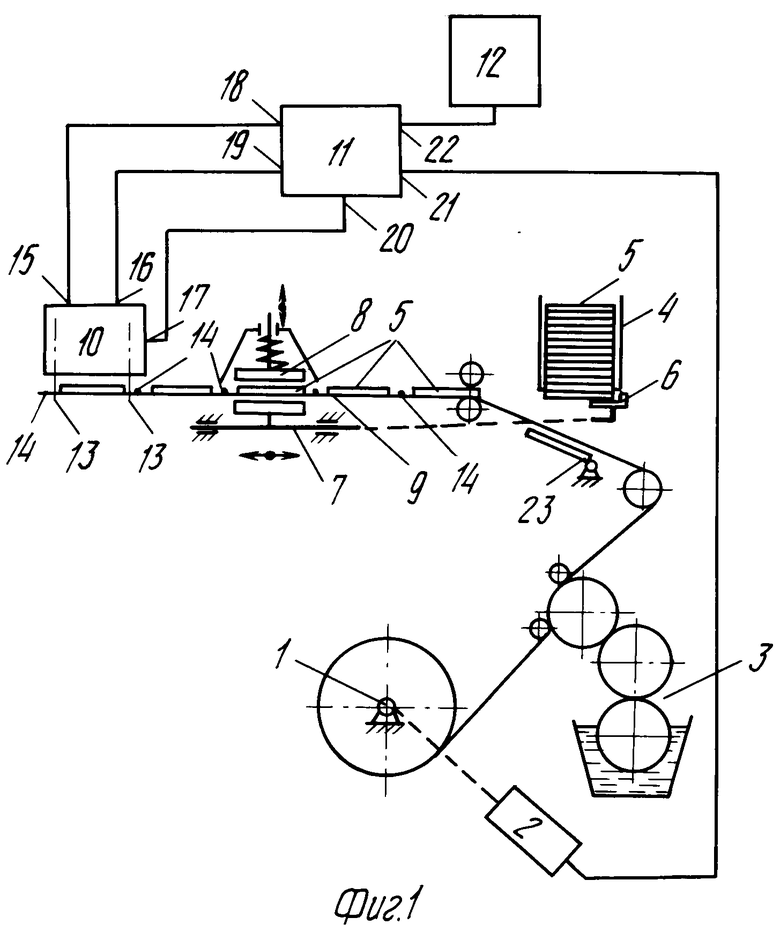

На фиг.1 представлена схема крышкоделательной машины; на фиг.2 принципиальная схема двухканального сканирующего оптико-электронного блока; на фиг.3 блок-схема электронного блока.

Крышкоделательная машина содержит рулонодержатель 1, тормоз 2, клеевой аппарат 3, магазин 4, тянущую каретку 7 с закрепленным на ней зажимом 8 для перемещения кроющего материала 9 с картонными сторонками 5, двухканальный сканирующий оптико-электронный блок 10, электронный блок 11 и индикатор 12. Расстояние между оптическими осями 13 первого и второго каналов блока 10 должно удовлетворять соотношению

L=(0,4÷0,6)(Н+h), где L расстояние между осями 13;

Н расстояние между метками 14 на кроющем материале;

h высота картонной сторонки, так как при сканировании в поле зрения каждого канала должна находиться одна метка 14 и кромка одной картонной сторонки 5. Кроме того, длина I зоны контроля каждого канала блока 10 должна при этом удовлетворять соотношению

l=(0,6÷0,9)(Н-h).

Выходы 15-17 двухканального сканирующего оптико-электронного блока 10 подключены соответственно к входам 18-20 электронного блока 11, первый выход 21 которого подключен к управляющему входу тормоза 2, а второй его выход 22 соединен с индикатором 12. Кроме того, крышкоделательная машина содержит дополнительный стол 23, установленный с возможностью поворота вокруг оси, перпендикулярной к продольной оси машины, и не показанные на чертеже: механизм подачи отстава, привод возвратно-поступательного перемещения тянущей каретки 7, кинематически связанный с толкателем 6, механизмом вырубки уголков в кроющем материале 9, механизм продольной загибки клапанов, механизм рубки кроющего материала 9, механизм поперечной загибки клапанов и механизм обжатия готовой крышки.

Двухканальный сканирующий оптико-электронный блок 10 содержит источник 24 излучения, например лазер, первый 25 и второй 26 фотопреобразователи, полупрозрачные зеркала 27, глухое зеркало 28, цилиндрические линзы 29, сканирующие, например, колеблющееся двухстороннее зеркало 30, закрепленное на приводе 31, первое 32 и второе 33 выходные зеркала, установленные под углом 45о к оптической оси, на которой расположены цилиндрические линзы 29 и двухстороннее зеркало 30. Двухстороннее зеркало 30 расположено между цилиндрическими линзами 29 так, что ось поворота двухстороннего зеркала 30 лежит в общей фокальной плоскости цилиндрических линз 29. Одна зеркальная поверхность зеркала 30 оптически сопряжена посредством зеркал 27 с источником 24 излучения и фотопреобразователем 25. Другая зеркальная поверхность зеркала 30 оптически сопряжена через зеркала 27, 28 и 27 с источником 24 излучения, а через зеркало 27 с фотопреобразователем 26. Ход лучей от источника 24 излучения схематично показан на фиг.2 сплошными линиями со стрелками.

Электронный блок 11 (фиг.3) содержит триггеры 34-36, времяамплитудные преобразователи 37-39, блоки сравнения 40 и 41, причем на второй вход 42 блока сравнения 41 подается сигнал от источника опорного напряжения (не показан). В триггере 36 запускающий вход подключен к входу 20 электронного блока 11. В качестве времяамплитудных преобразователей 37-39 могут быть использованы интеграторы, а выполненные блоки 40 и 41 могут быть таким же, как в машине по авт.св. СССР N 1701569.

Крышкоделательная машина работает следующим образом.

Кроющий материал 9 выводится из рулона, а с помощью клеевого аппарата 3 осуществляется нанесение клея по всей поверхности кроющего материала 9. При дальнейшем движении кроющего материала на соответствующих позициях осуществляется: вывод картонных сторонок 5 и укладка их на проклеенную поверхность кроющего материала 9, подача и прокатка отстава, поперечная рубка кроющего материала 9 и продольной и поперечная загибка клапанов обложки. Транспортировка кроющего материала 9 вдоль машины осуществляется шагово с помощью тянущей каретки 7, связанной с приводом возвратно-поступательного перемещения. На тянущей каретке 7 закреплен зажим 8, который в момент рабочего хода тянущей каретки 7 опускается, зажимает кроющий материал 9 с приклеенными к нему картонными сторонками 5 и протягивает его на один шаг, равный расстоянию между метками 14. При холостом ходе тянущей каретки 7 зажим 8 поднимается и освобождается кроющий материал 9, каретка 7 возвращается в исходное положение при высоте кроющего материала 9.

В каждом цикле работы крышкоделательной машины во время выстоя кроющего материала 9 осуществляется: загибка клапанов, заправка углов, рубка кроющего материала 9 в поперечном направлении, а также контроль положения кромок картонной сторонки 5 относительно меток 14, нанесенных на кроющий материал 9, и положения метки 14 относительно фиксированной в пространстве с помощью двухканального сканирующего оптико-электронного блока 10.

В исходном положении устройство настраивается таким образом, что поперечная рубка кроющего материала 9 осуществляется по нанесенным на него меткам 14, толкатель 6 выводит картонные сторонки 5 симметрично меткам 14, а оптические оси 13 первого и второго каналов блока 10 расположены симметрично относительно противоположных кромок картонной сторонки 5, расположенной на участке контроля.

Контроль положения кромок картонной сторонки 5 относительно меток 14 и метки 14 относительно фиксированной точки, например корпуса машины, осуществляется следующим образом. Излучение источника 24 с помощью полупрозрачного зеркала 27 расщепляется на два пучка одинаковой интенсивности. Один пучок, отразившись от глухого зеркала 26 и полупрозрачного зеркала 27, попадает на одну отражающую поверхность сканирующего зеркала 30. Другой пучок, отразившись от полупрозрачного зеркала 27 попадает на другую отражающую поверхность сканирующего зеркала 30. Сканирующее зеркало 30 расположено между цилиндрическими линзами 29, оси которых параллельны между собой и перпендикулярны к оптической оси блока. Ось вращения сканирующего зеркала 30 расположена в общей фокальной плоскости цилиндрических линз 29, поэтому с помощью цилиндрических линз 29 осуществляется преобразование углового перемещения световых пучков в линейное, как показано на фиг.2 сплошными линиями со стрелками с поперечной черточкой. Во время каждого выстоя кроющего материала на привод 31 подается питающее напряжение и сканирующее двухстороннее зеркало 30 начинает поворачиваться. Здесь следует отметить, что источник 24 излучения может также включаться только на время сканирования. При повороте сканирующего зеркала 30 происходит перемещение световых пучков в пространстве, а после преломления их в материале цилиндрических линз 29 угловое перемещение пучков преобразуется в линейное.

С помощью выходных зеркал 32 и 33 световые пучки направляются в зоны контроля. При перемещении светового пучка вдоль зоны контроля, расположенной спpава от сторонки 5 (фиг. 2), величина отраженного излучения изменяется сначала при пересечении световым пучком метки 14, а затем при пересечении кромки картонной сторонки 5. При сканировании зоны контроля, расположенной слева от картонной сторонки 5, величина отраженного излучения изменяется сначала при пересечении кромки сторонки 5, а затем метки 14. Отраженное от зон контроля излучение, отразившись от входных зеркал 32 и 33, с помощью цилиндрических линз 29 направляется на соответствующие отражающие поверхности сканирующего зеркала 30 и, отразившись от них, попадает соответственно на вход первого 25 и второго 26 фотопреобразователей. Таким образом, в процессе сканирования на выходах фотопреобразователей 25 и 26 формируются по два импульса, интервал времени между которыми пропорционален расстоянию между метками 14 и ближайшими к ним кромками сторонки 5. С выхода 15 блока 10 сигнал, несущий информацию о взаимном расположении (N+1)-ой метки 14 и ближайшей к ней кромки N-ой картонной сторонки 5 поступает на вход 18 электронного блока 11, а с выхода 16 блока 10 сигнал, несущий информацию о взаимном расположении N-ой метки 14 и ближайшей к ней кромки -N-ой картонной сторонки 5, поступает на вход 19 электронного блока 11.

В электронном блоке 11 посредством триггеров 34 и 35 формируются два импульса заданной амплитуды и длительностью, соответствующей временному интервалу между первой и второй парой импульсов. С помощью времяамплитудных преобразователей 37 и 38, например интеграторов, формируются сигналы, амплитуды которых пропорциональны расстояниям между метками 14 и кромками картонной сторонки 5. Эти сигналы поступают на входы блока сравнения 40, на выходе которого вырабатывается корректирующий электрический сигнал в случае несимметричного расположения сторонки 5 относительно меток 14. Корректирующий сигнал поступает на управляющий вход тормоза 2. В зависимости от знака корректирующего сигнала (рассогласования) величина торможения разматывания рулона кроющего материала 9 увеличивается или уменьшается, что дает возможность компенсировать погрешность расположения картонной сторонки 5 относительно меток 14.

Сигнал с выхода фотопреобразователя 26 поступает также на вход сброса триггера 36, на запускающий вход которого подается сигнал с привода 31. Таким образом, на выходе триггера 36 формируется сигнал, длительность которого пропорциональна расстоянию между границей первой зоны (фиг.2) контроля и меткой 14. С помощью времяамплитудного преобразователя 39 формируется сигнал, амплитуда которого пропорциональна длительности импульса на выходе триггера 36. В блоке сравнения 41 величина полученного сигнала сравнивается с заданной, формируемой, например, регулируемым источником напряжения (не показан). На выходе блока 41 формируется сигнал рассогласования в случае смещения меток 14 относительно заданного положения. Таким образом, формируется сигнал, пропорциональный к смещению положения метки 14 относительно положения рубки кроющего материала 9. Информация об этом поступает на индикатор 12, установленный на пульте управления крышкоделательной машины, и оператор имеет возможность постоянно иметь информацию о взаимном положении линии ножа механизма поперечной рубки относительно меток 14.

Крышкоделательная машина снабжена также дополнительным столом 23, установленным с возможностью поворота вокруг оси, перпендикулярной к продольной оси машины на участке между клеевым аппаратом 3 и участком вывода картонных сторонок 5 на предварительно запечатанный кроющий материал 9. Благодаря дополнительному столу 23 упрощается процедура резки кроющего материала 9, а также повышается качество склеивания материала как при смене рулона, так и при настройке машины.

Использование предлагаемой крышкоделательной машины повысит производительность и качество выпускаемой продукции при снижении брака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Крышкоделательная машина | 2022 |

|

RU2798245C1 |

| Крышкоделательная машина | 2022 |

|

RU2799303C1 |

| Крышкоделательная машина | 1988 |

|

SU1701569A1 |

| Устройство для управления перемещением материала на крышкоделательной машине | 1986 |

|

SU1416335A1 |

| Крышкоделательная машина | 1979 |

|

SU848375A1 |

| Способ изготовления составных переплетных крышек и крышкоделательная машина | 1987 |

|

SU1431969A1 |

| Крышкоделательная машина | 1973 |

|

SU533503A1 |

| Крышкоделательная машина | 1975 |

|

SU571395A1 |

| Крышкоделательная машина | 1977 |

|

SU751661A1 |

| Крышкоделательная машина | 1977 |

|

SU751660A1 |

Сущность изобретения: крышкоделательная машина содержит рулонодержатель 1, тормоз 2, клеевой аппарат 3, магазин 4, толкатель для подачи картонных сторонок 5, тянущую каретку 7, зажим 8, двухканальный сканирующий оптико-электронный блок 10, электронный блок 11, и индикатор 12. 10-11-12, 1-2-11. 1 з.п. ф-лы, 3 ил.

L (0,4 0,6)(H + h),

l (0,6 0,9)(H h),

где H расстояние между метками на кроющем материале;

h высота картонной сторонки.

| Крышкоделательная машина | 1988 |

|

SU1701569A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1995-08-27—Публикация

1993-11-03—Подача