Изобретение относится к химической технологии и может быть использовано при получении материалов на основе цирконата-титаната свинца (ЦТС) в производстве пьезокерамических материалов (ПКМ) и изделий из них.

Известен способ соосаждения гидроксидов металлов для получения ПКМ путем гидролиза органического раствора алкоголятов металлов [1] Способ достаточно сложен и малопригоден для организации крупнотоннажного производства ПКМ из-за технических и экономических трудностей.

Известен способ соосаждения гидроксидов металлов для получения ПКМ на основе ЦТС, заключающийся во взаимодействии раствора, содержащего исходные компоненты, с раствором гидроксидного осадителя (NH4OH или (NH4)2CO3) при рН > 8 и отделении осадка гидроксидов металлов из образовавшейся пульпы с помощью фильтрации [2] Осадок гидроксидов после фильтрации подвергают длительной сушке, измельчению, а затем термообработке с целью синтеза ПКМ.

Недостатками способа являются низкая удельная нагрузка при сгущении пульпы гидроксидов, низкие фильтрующие свойства осадков, их высокая влажность, что ведет к увеличению объема фильтрационного и отстойного оборудования. Сушка высоковлажных пастообразных осадков представляет в крупнотоннажном производстве сложную техническую задачу, требует большого расхода энергии. Осадки при сушке комкуются, сильно затвердевают, из-за чего необходим интенсивный помол высушенного продукта, что приводит к неконтролируемому загрязнению гидроксидов.

Задача изобретения повышение удельной нагрузки при сгущении пульпы гидроксидов металлов, улучшение фильтрующих свойств осадков гидроксидов, снижение их влажности.

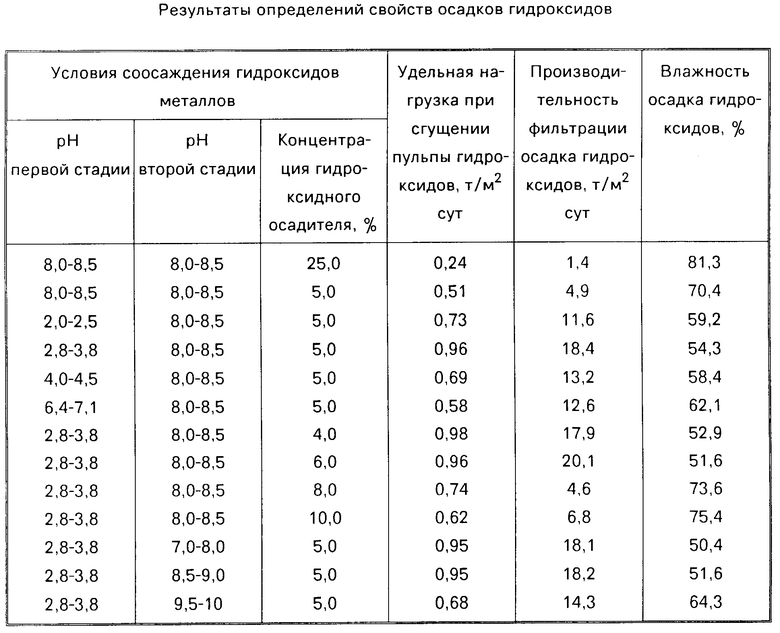

Это достигается тем, что взаимодействие с гидроксидным осадителем проводится в две стадии: на первой стадии при рН 2,8-3,8, на второй при рН 7-9, причем концентрация гидроксидного осадителя составляет 4-6%

Предлагаемый способ позволяет повысить удельную нагрузку при сгущении пульпы гидроксидов в 4 раза, снизить влажность на 29%

При снижении значения рН первой стадии ниже 2,8 и увеличении выше 3,8 снижается удельная нагрузка при сгущении пульпы гидроксидов, уменьшается производительность фильтрации осадков гидроксидов, увеличивается их влажность. При уменьшении значения рН второй стадии ниже 7 не обеспечивается полнота осаждения исходных компонентов, что ведет к неконтролируемому изменению состава ПКМ, получаемых из гидроксидов. При увеличении значения рН второй стадии выше 9 ухудшаются указанные выше показатели сгущения, фильтрации и влажности. Кроме того, это приводит к неоправданному расходу гидроксидного осадителя.

Снижение концентрации гидроксидного осадителя ниже 4% приводит к возрастанию объемов маточных растворов, подлежащих очистке. При концентрации выше 6% ухудшаются указанные выше показатели сгущения, фильтрации и влажности осадков.

П р и м е р. Исходный раствор для получения ПКМ (PbО 70 г/л, ZrO2 20,8 г/л, TiO2 12 г/л, Nb2O5 1,1 г/л, SrO 1,6 г/л) поступал в лабораторный каскад, состоящий из трех аппаратов объемом 1,5 л каждый. Одновременно в эти аппараты вводили гидроксидный осадитель раствор гидроокиси аммония. В зависимости от назначения эксперимента концентрацию его изменяли в пределах 4, 5, 6, 8, 10, 25% причем в некоторых опытах аммиак вводили в первый аппарат, а во второй и третьем аппаратах осуществляли перемешивание пульпы. При этом рН поддерживали равным 7-9. В других опытах аммиак вводили как в первый, так и во второй аппараты каскада, причем рН по первой стадии исследовали в пределах 2,0-2,5; 2,8-3,8; 4,0-4,5; 6,4-7,1, а на второй стадии рН составлял 7-9. Процесс проводили при температуре 60-65оС. Продукционная пульпа поступала на сгущение, а сгущенная пульпа на фильтрацию и отмывку осадка от маточного раствора. Определяли удельную нагрузку при сгущении пульпы, производительность фильтрации гидроксидов и их влажность. Результаты представлены в таблице.

Дополнительно проводили исследования по влиянию рН меньше 7 на второй стадии на осаждение всех компонентов. При соблюдении всех параметров процесса рН второй стадии составлял 5,8-6,5. При этом содержание РbО в фильтрате составило в среднем 1,2 г/л, что недопустимо, так как приводит к изменению стандартного состава ПКМ и, как следствие, к ухудшению электрофизических свойств продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСАДКА ГИДРОКСИДОВ МЕТАЛЛОВ ДЛЯ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТИТАНАТА-ЦИРКОНАТА СВИНЦА | 1992 |

|

RU2047563C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА НИТРАТА СВИНЦА | 1992 |

|

RU2039707C1 |

| Способ получения пьезокерамических материалов на основе цирконато-титаната свинца | 1980 |

|

SU897759A1 |

| Способ получения пьезокерамического материала на основе цирконата-титаната свинца | 2016 |

|

RU2633935C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ ГИДРАТНЫХ ОСАДКОВ | 1992 |

|

RU2048565C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО ЯДЕРНОГО ТОПЛИВА | 1994 |

|

RU2069393C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТИТАНАТА ИЛИ ЦИРКОНАТА ДВУХВАЛЕНТНОГО МЕТАЛЛА И ТВЕРДОГО РАСТВОРА НА ИХ ОСНОВЕ | 2004 |

|

RU2273603C1 |

| Способ получения сегнетокерами-чЕСКиХ МАТЕРиАлОВ | 1979 |

|

SU829603A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНЕЦИЕВЫХ РАСТВОРОВ | 2001 |

|

RU2199163C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2532440C1 |

Изобретение относится к химической технологии и может быть использовано при получении пьезокерамических материалов на основе цирконата-титаната свинца (ЦТС) и изделий из них. Сущность изобретения заключается в двухстадийном взаимодействии раствора, содержащего исходные компоненты для производства ЦТС, с раствором гидроксидного осадителя концентрацией 4 6% Взаимодействие ведут на первой стадии при pH 2,8 3,8, на второй при pH 7 9. 1 з.п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Белов В.В | |||

| и др | |||

| Нетрадиционные методы синтеза сегнетоматериалов на основе цирконата-титаната свинца | |||

| Обзорная информация | |||

| М.: НИИТЭХИМ, 1990, С.8. | |||

Авторы

Даты

1995-08-27—Публикация

1992-02-21—Подача